0 引言

制造執行系統(manufacturing execution system,簡稱MES)是美國AMR公司(Advanoed Manufacturing Research,Inc.)在90年代初提出的,旨在加強MRP計劃的執行功能,把MRP計劃同車間作業現場控制,通過執行系統聯系起來。我國工業企業對MES層的認識相對落后,主要源于信息孤島和缺損環鏈。國內最早的MES是20世紀80年代寶鋼建設初期從SIEMENS公司引進的。因此,加強對MES的研究和推廣應用,探索MES的發展道路,對于提高我國企業的管理水平,增強制造業的競爭實力具有重要的意義。離散制造業由于其產品特點和工藝流程的復雜性,ERP系統建設過程存在很大問題,本文通過設計和開發車間制造執行系統(MES)來彌補行業車間制造業ERP系統的先天不足。

1 制造執行(MES)方案設計

ERP系統的概念來源于制造企業,其優勢在于訂單拉動生產。ERP系統僅僅實現了將任務(生產工單)下達到生產車間,但是對于任務的后續管理幾乎空白,而在實際車間生產管理過程中,車間生產管理者會經常有這樣的疑問:產品是否已具備裝配條件?任務是否已分配?分配給了誰?物料目前在什么地方?誰轉移走的?誰做的接收?設備加工能力是否足夠?有多少任務在排隊等待?操作者手上已分配了哪些任務?等等,這些問題在很大程度上困擾著生產管理者。為了解決車間的生產過程控制,通過不斷實踐和總結,形成如下離散制造業車間制造執行(以下簡稱MES)方案,從而實現對ERP生產管理功能有效的擴充、完善和延伸,并實現與ERP系統有效集成對接。

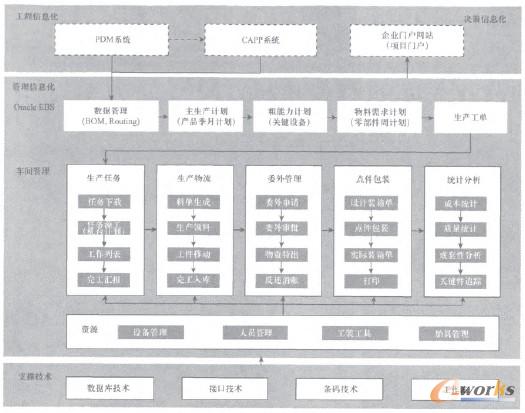

生產管理通常劃分為兩個層面:生產計劃層和生產執行層。生產計劃層主要包括:主生產計劃(MDS)、能力需求計劃(CRP)、物料需求計劃(MRP)和生產工單等,這在ERP系統中已經有了很好的解決方案,本文所要討論的主要是生產執行層面的系統建設。根據企業的生產管理特點,同時兼顧與ERP系統的集成性,生產執行層面應該具備以下主要功能:生產任務接收與反饋、任務派發和領取、完工匯報、半品庫存、生產物流、委外加工及物資持出、點件包裝、質量控制、成本統計、資源管理及統計分析等。系統總體架構圖如圖1所示。

圖1 MES系統總體架構圖

1.1 任務接收及反饋

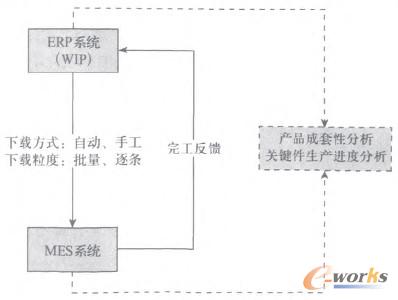

ERP產生生產任務之后,MES系統啟動任務接收請求,分析判斷生產任務是否需要下載,如果需要就將ERP系統的生產任務下載到MES系統。

MES系統應提供兩種任務下載方式:自動下載和手工下載,用戶還可以設置選擇采用逐條下載還是批量下載。對于ERP系統中增補和追加的臨時任務還可以通過MES加載功能實現下載,從而保障上層ERP系統和車間底層MES系統的數據一致性。對于已經在MES系統中處于“完工”狀態的任務可以自動進行任務狀態的反饋,從而保證ERP系統生產任務的閉環管理。如圖2所示。

圖2 MES系統的任務接收及反饋圖

1.2 任務派發及領取

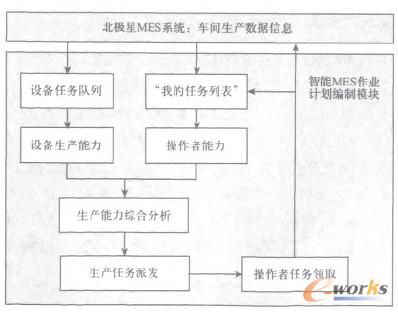

通常ERP系統只是將生產任務發放到車間,但是具體在哪個設備上執行、具體的操作者是誰在ERP中不能指定。在MES系統中,需要進行生產任務的二次分配和調度,為生產任務分配具體的加工設備和操作者,同時形成詳細的工序執行計劃。MES系統的任務派發及領取流程如圖3所示。

圖3 MES系統的任務派發及領取流程圖

從圖3可知,操作者可以劃卡進入MES系統查看“我的任務列表”,執行任務領取。在任務派發過程中可以查看當前的設備任務排隊狀況,從而掌握設備生產能力,也可查看操作者任務隊列,掌握操作者“繁忙程度”。因此,生產管理者可很好地進行車間生產任務的派發和詳細生產計劃的安排。

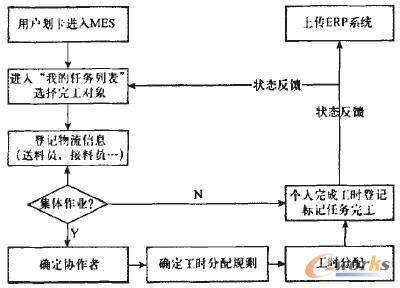

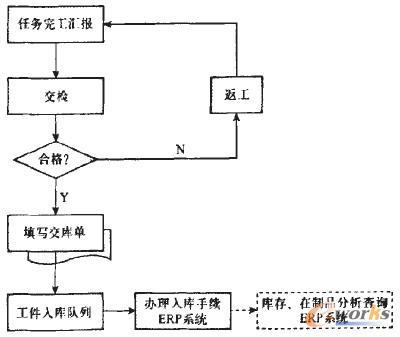

1.3 完工匯報

MES系統的完工匯報過程如圖4所示。從圖4可知,任務派發到工作單元后,該任務的狀態變為“執行狀態”。該工作單元的操作者領取任務并執行加工活動,待完成工作后進行MES系統劃卡報完工,同時MES系統啟動完工反饋請求,將MES完工信息反饋到ERP系統。MES系統完工匯報時需要輸入送料員、接料員、檢查員等信息,以便后期進行物料的移動線索及質量追溯。

同時,還要輸入加工實動工時。如果該工作單元的操作者還有有協作者,MES系統會根據用戶輸入的分配比例自動分配每個操作者的個人完成工時。完工匯報之后任務的狀態變化為“完工狀態”。

圖4 MES系統的完工匯報流程圖

1.4 半品庫存

MES系統的半成品庫存流程如圖5所示。

待工件全部工序加工活動執行結束,經檢驗合格之后需要辦理交庫手續(對于直接轉入裝配現場的工件用戶可選擇是否辦理虛擬交庫手續)。從圖5可知,MES系統將根據任務完工匯報信息自動形成工件入庫隊列,從而簡化半品入庫操作。通過規范半品庫存的管理,可以實現對在制品物流過程的審計跟蹤,同時也可以簡化在制品的統計分析工作。

圖5 MES系統的半品庫存流程圖

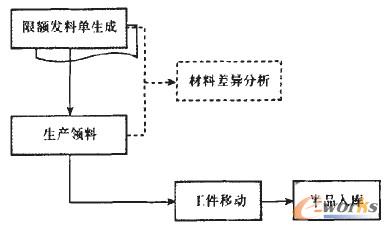

1.5 生產物流

車間生產物流將涉及三個方面的內容:材料領用、工件轉移和完工交庫。

MES系統的生產物流如圖6所示。將根據ERP材料定額自動產生限額發料單(材料品種、規格、請發數量等),生產加工領用時在系統中登記材料實際發放數量,將限額發料數量與實際發放數量之間的差異作為生產管理的重點,管理者要分析差異構成,差異產生的原因、并找到后續改進措施。這個環節重點是要嚴格履行領料制度,嚴肅限額發料單管理,從而保證倉庫賬實相符。

工件轉移是指從當前工序移動到下一工序的過程,可以是作業區內部的移動,也可以是作業區間的移動,通常作業區間的工件移動需要記錄雙方交接手續,記錄工件移動時間、送料人、接料人等信息,以便后續追溯物流路徑。車間經常發生工件找不到或者丟失現象,對工件移動的記錄能夠很好地克服這些問題,用戶通過MES系統能夠方便地查詢物料當前所處的位置。

完工交庫即將工件轉入半品庫存管理。

圖6 MES系統的生產物流圖

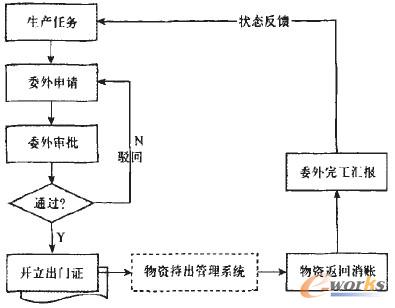

1.6 委外加工及物資持出

整體、零件和工序等所有委外業務需嚴格履行委外申請和審批手續。MES系統委外加工及物資持出情況如圖7所示。在MES系統中記錄申請委外的生產任務號、零件號、零件名稱、委外數量、申請人和審批人等信息,并開立委外物資持出證明(出門證)。待委外活動結束,物資返還之后在MES系統中進行登記消帳,表明物資已返還,這樣可以加強和控制物資流失。

圖7 MES系統委外加工及物資持出圖

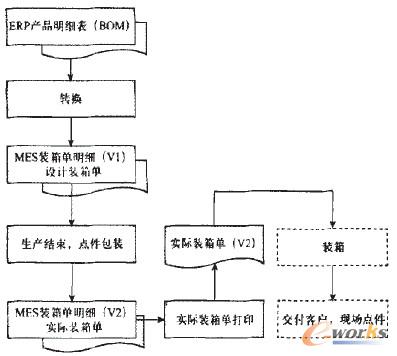

1.7 點件包裝

企業將產品交付給客戶現場安裝過程中經常發生丟件、漏件現象,企業信譽和形象受到很大影響,因此而發生的現場補制費用無法預計。而這種問題的產生,究其原因還是企業在產品點件包裝過程中沒有規范化的管理造成的。

MES系統點件包裝如圖8所示。從圖8可知,MES能很好地解決這些問題,從ERP產品明細表(BOM)自動生成裝箱單明細,在包裝過程中根據實際裝箱情況形成實際裝箱明細,裝箱結束之后用戶從MES系統打印實際裝箱明細,與工件一起封裝在包裝箱內,交付客戶,并作為安裝現場點件的依據。

圖8 MES系統點件包裝圖

1.8 質量控制

借助MES系統質量模塊能夠追蹤工件的加工者及質量檢查的報告者等信息,為質量事故的追蹤和責任追溯提供良好的信息依據。要登記發生質量問題的生產任務號、工件編號、工件名稱、廢品數量、所在工作單元,是工費還是料費,廢品工時是多少,等等,通過這些信息可以為以后進行質量成本分析提供很好的數據依據,分析質量造成的損失。

1.9 成本統計

通過MES系統進行生產直接材料的統計,還可進行生產工人個人完成工時的統計,依據這些統計信息進行材料成本和人工成本的歸集,編制生產成本報表,提交財務。

1.10 資源管理(設備、人員、工具、量具、胎具等)

MES系統對設備、人員等資源進行統一定義和管理,為工作單元分配具體的生產設備,也可為工作單元分配具體的生產工人,從而建立起來工作單元、設備以及生產工人三者之間的對應關系,這樣可以簡化MES任務派發。MES系統還可以進行工具、量具、胎具等的管理。

1.11 統計分析及項目門戶

MES系統將提供豐富多樣的統計分析報表,可以按照不同的維度進行各種統計分析。例如常用的的統計分析報表應包括:產品成套性分析、工時統計分析(按產品、班組、個人等不同口徑)、設備任務隊列、設備利用率及待工情況等。

除了上述應該包括的統計分析報表之外,考慮到企業領導層都有登陸辦公自動化(OA)的習慣,但是沒有登陸ERP、CAPP、MES等系統的習慣,因此為了充分利用信息系統的信息共享優勢,可以將生產信息統一提取到OA中進行展示,使OA成為進入企業信息平臺的門戶,從而實現ERP、MES等信息系統與OA的集成。在實際系統建設過程中可以考慮將銷售合同、生產計劃、生產備料信息、生產進度、生產質量等信息全部納入統一界面進行展示,從而建立和實現生產項目門戶管理,授權用戶可以查詢特定項目的設計、物供、生產、包裝、發運全過程,授權的客戶還可以登陸系統查看本單位項目執行進度。

2 結束語

本文描述了離散制造業MES系統建設應該具備的功能和基本需求,通過在管理信息與自動化信息之間建立起MES系統,可以有效實現生產現場、業務管理及領導決策三層信息的上下貫通與流程控制,實現管理信息與自動化信息的有效融合。但企業信息化系統建設是一個系統工程,不能片面地將MES系統建設獨立于ERP之外。因此,MES系統建設過程中,要充分考慮與ERP系統的集成性問題,充分共享信息,從而真正實現企業數字化管理。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/