“你知道什么是BOM嗎?”

“不知道。”

“那你知道什么是物料清單嗎?”

“是不是明細表?”

“你知道什么是偏置期?”

“不知道。”

如果在一個沒有實施過或培訓過ERP的機械制造企業,包括研究所所長、工藝所所長在內的技術人員都會這樣回答你的問題。

今天的ERP大家都有這樣一個共識:ERP-MRPII-MRP-BOM,BOM-物料清單是支撐ERP系統運行的基礎。從概念上講,有什么設計BOM、工藝BOM、成本BOM,還有什么廣義BOM、擴展BOM 等等,把從事制造業信息化的熱血青年們搞得“暈頭轉向”。到底有多少種BOM,企業管理(包括精細化管理)在產品銷售、生產計劃、車間制造、質量檢驗、庫存配送、采購供應、成本核算所需要的基礎數據究竟和所謂的BOM之間有什么關系,這些問題困擾了大家近50年。起源于機械制造業、支撐了制造業近50年的這么一個基礎概念,居然還需要討論,不能不說這是一個敗筆,而且是最大的敗筆。

從工業工程的角度,一個工廠的設計,包括工廠的選址、地質條件、周圍環境、廠房設計、設備擺放、交通運輸等等,除了市場的需求之外,主要的依據是產品及其結構和制造工藝,也就是企業通常稱為技術規范和技術管理。換句話講,技術管理是企業管理基礎的基礎。生產什么、如何生產,決定了工廠的規模、生產方式和管理方式。汽車是一個一個零件、一道一道工序生產出來的;阿司匹林藥片,桶裝冰激凌是一道一道工序生產出來;啤酒,汽油也是一道一道工序生產出來,現在農牧業糧食、養殖生產也逐漸采用工業化方式一道一道工序進行。這些產品的生產必須遵循工藝要求嚴格執行,這就是企業的技術管理。

然而非常奇怪的是,一個完整的ERP系統,有銷售管理、計劃管理、生產管理、采購管理、成本管理等等,但是有誰聽說哪個ERP系統有技術管理嗎?作為企業管理基礎的基礎――技術管理,ERP系統當中卻沒有。企業的技術管理--在ERP系統中是一個被忽視的領域。

我們以機械制造行業為例,技術管理包括了產品結構管理,工藝管理,標準化管理,圖紙變更管理、工藝文件變更管理、材質代用管理、規格代用管理、質量標準的制定管理、計量管理、技術文檔管理等等。為了更好地說明技術管理的主要內容,我們用一張圖來描述,這就是時間坐標上的產品結構:

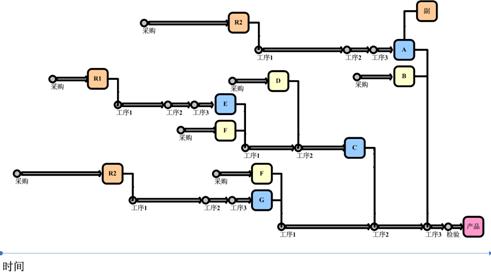

圖1 時間坐標上完整的產品結構

圖1描述了“產品”的產品結構,A、B、C、F、G是其部件和零件,其中B、F是采購件,A、G是加工件,分別在第三、第二和第一道裝配工序中裝入,每道裝配工序都有自己的裝配工時,形成不同的零部件有不同的需求時間。

部件C的結構中,包含D、E、F零件,D、F是采購件,E是加工件。分別在第二、第一道工序裝配,每道裝配工序都有自己的裝配工時,形成不同的零件有不同的需求時間。

A、E、G三種加工件有各自的加工工藝、工序和工時,并有各自的原材料需求。

每種原材料有各自的采購周期和不同的供應商。

B、D、F是外購件,同樣有各自的采購周期和不同的供應商。

副產品是加工A時產生的,如生產氧氣時產生氮氣。

從圖1上,我們首先看到如下內容:

l 產品結構:它描述了產品的構成,零部件之間的關系和數量;

l 零件的材質:每一種加工件需要什么材質的原料加工;

l 外購、外協、標準件;需求的品質和數量。

這部分內容是由企業產品設計部門完成。首先設計人員要根據產品的使用目的、要求和技術、性能指標,做方案設計、結構設計、先畫產品總圖、再畫總成圖、部件圖、零件圖,當有沖突時要反復調整、修改。有了圖紙(不管是用CAD畫的,還是用鉛筆畫的),才能產生明細表。技術要求。設計部門主要以圖紙方式下發,包括工藝設計部門、計劃部門、生產單位、質檢部門,部分資料下發供應、采購、財務等部門。圖2是一張部件圖紙(示意圖):

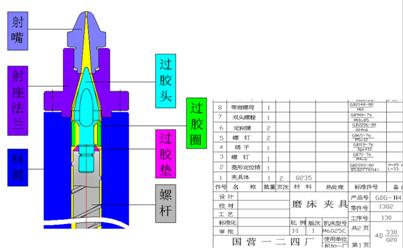

圖2 圖紙(示意圖)

我們從圖2上可以清晰地看到圖形化的部件結構、明細表和圖紙審批流程。

從圖1上,我們其次可以看到如下內容:

l 產品裝配工序和裝配工藝路線:裝配明細表、裝配工序工時、裝配班組、使用設備、使用工裝、消耗輔料、檢測設備工具和技術要求。

l 零件加工工序和加工工藝路線:包括材料規格、材料消耗定額、工藝路線、生產單位、設備類型、工藝裝置、切削工具、量具、輔料、工時定額和技術要求。

l 熱加工工藝,包括鑄造、鍛造、調質、熱處理的工藝規程和技術要求。

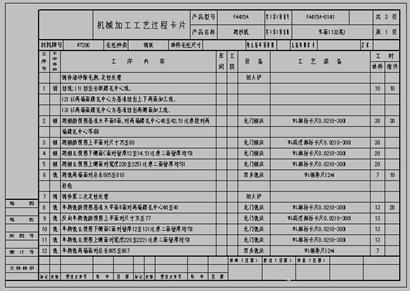

這部分內容主要有工藝設計部門負責,以工藝卡片形式形成工藝文件下發生產單位執行,包括計劃部門、生產部門、供應部門、質檢部門等。圖3是典型的工藝卡片:

圖3 工藝卡片

產品設計和工藝研究嚴格來講是兩個不同的專業,設計部門的人在產品性能、結構上鉆研,工藝部門的人專門研究更先進的工藝方法。這就形成企業技術部門的分工。這種管理方法不僅國內是分開管理的,國外同樣也是。

從圖1上,我們第三可以看到如下內容:

l 采購周期:不同的數量、不同的供應商周期不一樣;

l 采購到貨:零件需要投料時就是采購到貨的時間;

l 投料時間:零件加工的時間就是投料時間;

l 配送時間:部件、產品開始裝配的時間就是配送時間。

這部分內容主要由采購部門和供應部門負責。以技術要求選擇合格供應商和采購周期,根據消耗定額、計劃產量、確定到貨日期。

上述內容我們可以看到,技術管理給企業信息化提供了絕大多數基礎數據,這些技術數據的產生是相對獨立而且有先后順序。由于傳統“BOM”的混亂為實施成功帶來了很多的問題,所以實施人員在組織生產基礎數據時,需要不停地向設計人員、工藝人員、計劃調度人員解釋這些名詞,這也是按職能分工的企業在組織“BOM”這部分數據時非常困難的原因之一。所以制造數據的組織和維護一定要結合目前企業職能的分工,象銷售管理歸銷售部門、財務核算歸財務部門一樣,產品結構、技術要求和材質歸設計部門管理,工藝規程(包括材料規格、設備類型、工藝裝置、切削工具、量具、輔料、加工工時等)、工藝路線歸工藝部門管理。尤其是發生材料代用、規格代用、圖紙變更、工藝規程變更時,更要強調審批流程和職責。好在現在有PDM,PLM在技術管理方面做了一個補充,彌補了ERP中的不足。

在圖1 中我們沒有看到“提前期”、更沒有看到“偏置期”,為什么會產生這樣的問題呢?

六十年代中期,MRP誕生時,它在企業只是一個局部應用,不象今天企業管理軟件要強調業務流程、強調管控、強調職責。其次當時的計算機處理能力非常弱,為了解決物料需求的計算,只需要把與之相關的制造數據集合在一起就行,也就是把產品結構、提前期(企業也沒有提前期)、批量、采購、庫存信息集中在一起,便于當時計算能力很弱的計算機系統運算就可以,沒有考慮過多。但是隨著企業應用領域的擴大和計算機處理能力逐漸強大,形成了銷售、采購、成本、財務、供應鏈、客戶關系等今天的應用。但BOM、MRP這部分沒有原理和結構性的改動,一直沿用到今天。為了處理大型裝備制造產品裝配時,因為周期長,不同工序的配套零部件不一樣,不得不杜撰個“偏置期”來處理。在我看來,“BOM”就是一個“大雜燴”。企業非常注重責任,也就是該誰做的事就應該由誰來做。一件事由大家來做肯定做的有問題。正因為這個“大雜燴”沒有體現責任分工和流程,所以數據組織才成為ERP實施的難題。從另外一個層面上來講, “BOM”這個詞,使用在企業管理的各個領域,實在太牽強。“物料清單”用于描述產品結構,都不太貼切,何況其他方面。“制造BOM”能讓企業的技術人員理解為工藝路線和工藝規程嗎?“成本BOM”能讓企業的財務人員理解為 直接材料+直接人工+制造費用分攤?ERP一定要“淡化BOM”,產品結構就是產品結構,工藝就是工藝,成本就是成本!

一些后期開發的軟件針對傳統MRP的不足,把基礎數據按實際企業管理職能分為五大部分,即產品管理、工藝管理、設備管理、人力資源管理和定額管理,分別對應企業的產品設計部門、工藝管理部門、設備動力部門、人事資源部門和各種定額管理的職能部門。這樣做的目的是把維護基礎數據準確性與部門職責聯系起來,用企業的制度這個"法"來確保數據的準確性,并與CAD、CAPP、PDM在企業的應用直接聯系在一起。當產品結構發生變化或工藝路線出現調整時,這些部門在完成本職工作的同時,也對數據庫中的數據及時進行了相應修改。

如果客戶向企業訂了一批產品,確定了交貨期,就可以利用圖1,編制生產計劃:

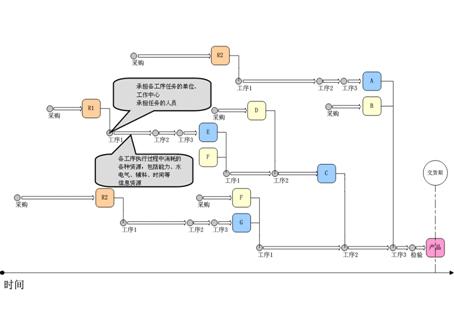

圖4 生產計劃示意圖

生產計劃的安排,就是從交貨期開始,沿返工藝路線順序(裝配工藝、加工工藝),在企業作息時間坐標上,把部件——零件——工序依次展開,形成裝配計劃、加工計劃、領投料計劃、采購計劃,同時生成設備能力平衡計劃、刀夾量輔計劃、外協外包計劃、成本計劃及動態資金需求計劃。在計劃形成的過程中大家可以看到,基礎數據準確對計劃編制的準確起著至關重要的作用。這些數據包括,材料消耗定額、加工工時定額、設備工時定額、刀夾量輔消耗定額、能源消耗定額、儲備定額等等。其重要性還表現在領投料是否得到科學控制,企業采購活動是否準確和及時、生產準備是否充分以及外協外包的合作伙伴、供應商能否合理安排自己的計劃等等。然而如此重要的控制數據,在目前中國企業管理中是相當薄弱的。以工時定額為例,產品總裝要以裝配工時決定部件的配套時間,部件裝配要以工時決定零件的配套時間,零件加工要以加工工時決定工序間的銜接和設備的能力平衡,同時又是工序成本核算中直接人工計算的依據。對于產品結構復雜、零件加工工藝復雜的企業來說,工時定額的測定、整理、調整工作量是非常大的,靠企業的定額員用手工來做,是很難完成的。從五、六十年代開始,中國的企業就試圖用各種各樣的方法搞準這些基礎數據,但遺憾的是,至今依然沒能解決這個問題。在要求精細化管理企業的今天,定額管理顯得更加重要。因此也就成為ERP系統運行能否成功的關鍵問題。

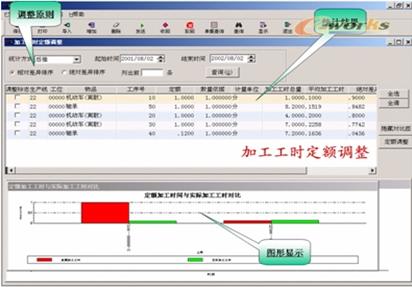

ERP系統如果運用了"智能化"的設計,允許企業第一次輸入的定額就按現行定額,在這樣定額標準下,編制、下達計劃,投領料。但在實際發生的環節,認認真真地進行記錄,甚至為此建立相應的制度來保證。經過若干輪的生產循環,就會建立一組現行定額與實際發生的對比數據,并對其進行分析、調整,建立第二批定額標準。如此經過若干輪對定額的調整,定額就會變的科學合理。這些步驟相當于在現行定額與科學合理定額之間,搭建了若干"臺階",幫助企業在定額管理問題上實現科學管理。在企業數據上尤其是控制數據,許多都可以采用這樣一種思路或方法來解決其準確性問題,如各種消耗定額、儲備定額等。

圖5 定額調整示意

MRP是基于物料級的管理,沒有接觸生產的實質--工序級管理,管理的細度不夠,所以在現代市場競爭如此激烈的環境下,并不能滿足提升核心競爭力的需要。這些問題的解決,只有對傳統ERP進行創新。

本文為e-works專題"BOM轉換"邀稿。

問題:

1、目前國內制造業企業BOM應用情況如何?主要存在哪些問題?

2、BOM內的提前期偏置如何設?BOM中的提前期與工藝中提前期的區別?

3、BOM 是否應與 PDM,CAD 等系統整合集成 ?

4、EBOM向MBOM的轉換中發生錯誤的原因有哪些,如何提高轉換的準確性?

5、復雜產品的多BOM轉換有哪些重點與難點,如何保證成功轉換?

6、離散行業與流程行業的BOM轉換有何不同,各自應該注意哪些問題?

7、由于外購材料會有幾家不同的供應商提供。那么BOM清單中的物料編碼就牽扯到供應商代碼是否應該被納入物料編碼中去的問題。如果納入供應商代碼,那么BOM清單是否需要幾個不同的版本?

歡迎參與,可選答,或提出問題討論。回復郵箱:zm@e-works.net.cn

BOM專題(http://www.e-works.net.cn/report/bom/bom.htm)

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:“BOM”成品ERP設計的最大敗筆

本文網址:http://www.guhuozai8.cn/html/consultation/1081954875.html