隨著計(jì)算機(jī)和數(shù)字化信息的發(fā)展,計(jì)算機(jī)輔助設(shè)計(jì)與制造技術(shù)的應(yīng)用水平已成為衡量一個(gè)企業(yè)工業(yè)現(xiàn)代化的重要標(biāo)志。PDM繼承并發(fā)展了這一先進(jìn)技術(shù)的核心思想,實(shí)現(xiàn)了一種能夠通過(guò)集成化手段對(duì)產(chǎn)品數(shù)據(jù)和相關(guān)過(guò)程進(jìn)行管理的方法。

本文筆者介紹了在摩托車(chē)設(shè)計(jì)、工藝和制造中采用PDM系統(tǒng)管理產(chǎn)品數(shù)據(jù)與過(guò)程的方法及優(yōu)勢(shì),以及從事摩托車(chē)行業(yè)產(chǎn)品數(shù)據(jù)管理PDM實(shí)施的一些經(jīng)驗(yàn)體會(huì),以供同行參考。

1 傳統(tǒng)摩托車(chē)設(shè)計(jì)、制造瓶頸

a)按排量分,摩托車(chē)產(chǎn)品系列眾多,體積雖小但設(shè)計(jì)原理與結(jié)構(gòu)較為復(fù)雜,設(shè)計(jì)、制造周期較長(zhǎng)。隨著市場(chǎng)競(jìng)爭(zhēng)的日益激烈,客戶(hù)的需求不斷增長(zhǎng),訂單的多樣化及新產(chǎn)品性能亮點(diǎn)要求都促使摩托車(chē)企業(yè)要不斷推陳出新,以增強(qiáng)企業(yè)的競(jìng)爭(zhēng)力,這對(duì)企業(yè)設(shè)計(jì)部門(mén)的產(chǎn)品開(kāi)發(fā)速度和質(zhì)量提出了更高要求。如按照傳統(tǒng)的流程進(jìn)行設(shè)計(jì),設(shè)計(jì)周期過(guò)長(zhǎng),重復(fù)設(shè)計(jì)工作過(guò)多,設(shè)計(jì)部門(mén)和工藝部門(mén)的工作量很大,效率低。

b)公司多年的產(chǎn)品設(shè)計(jì)已積累了大量的設(shè)計(jì)圖紙和技術(shù)文檔,很多電子圖文檔資料保存在設(shè)計(jì)人員客戶(hù)端電腦中,安全性、完整性得不到保證。傳統(tǒng)的產(chǎn)品開(kāi)發(fā)流程是一個(gè)產(chǎn)品信息在部門(mén)間傳遞和逐步成形的過(guò)程,紙質(zhì)文檔的傳遞容易導(dǎo)致與電子信息版本不一致,同時(shí),工藝部門(mén)很難直接利用設(shè)計(jì)數(shù)據(jù)進(jìn)行工藝編制。

c)電子數(shù)據(jù)版本的管理,無(wú)論是在試制、小批試生產(chǎn)還是在量產(chǎn)環(huán)節(jié),反復(fù)的設(shè)計(jì)變更是任何一個(gè)企業(yè)在產(chǎn)品開(kāi)發(fā)過(guò)程中都會(huì)碰到的問(wèn)題。很多圖紙和資料在設(shè)計(jì)生產(chǎn)中不斷被查詢(xún)、調(diào)用和更改, 由于傳統(tǒng)的設(shè)計(jì)變更審批及更改周期長(zhǎng),過(guò)程控制能力較弱,存在查詢(xún)困難、版本混亂、圖紙與實(shí)際生產(chǎn)數(shù)據(jù)不一致等問(wèn)題,嚴(yán)重影響了設(shè)計(jì)效率。在傳統(tǒng)的管理模式下,企業(yè)往往很難記錄、管理這些過(guò)程性的信息和數(shù)據(jù),導(dǎo)致開(kāi)發(fā)周期拉長(zhǎng)、生產(chǎn)成本增高。

d)企業(yè)的標(biāo)準(zhǔn)化設(shè)計(jì)問(wèn)題。在傳統(tǒng)設(shè)計(jì)模式下,企業(yè)很難對(duì)標(biāo)準(zhǔn)化的優(yōu)化設(shè)計(jì)進(jìn)行有效管理并為設(shè)計(jì)人員提供便捷的查詢(xún)工具,最終導(dǎo)致企業(yè)無(wú)法有效應(yīng)用已有設(shè)計(jì)成果來(lái)降低開(kāi)發(fā)周期和成本。

2 PDM 系統(tǒng)特點(diǎn)

PDM系統(tǒng)為企業(yè)提供一種以產(chǎn)品數(shù)據(jù)為中心的集成平臺(tái),實(shí)現(xiàn)了與二維CAD、三維UG、Pro/E等應(yīng)用設(shè)計(jì)軟件的集成及其他常用文檔數(shù)據(jù)的管理,并嵌套了這些數(shù)據(jù)的電子審核流程,從而使PDM成為工程系統(tǒng)數(shù)據(jù)與過(guò)程的控制中心。同時(shí),PDM作為面向企業(yè)的信息集成平臺(tái),能夠以產(chǎn)品數(shù)據(jù)為中心,通過(guò)相應(yīng)的接口建立與ERP等系統(tǒng)的廣泛集成,從而實(shí)現(xiàn)了計(jì)算機(jī)集成制造系統(tǒng)。

a)能滿足摩托車(chē)行業(yè)應(yīng)用的PDM產(chǎn)品應(yīng)具有文檔管理,工作流和過(guò)程管理,產(chǎn)品結(jié)構(gòu)與配置管理,查看和批注、設(shè)計(jì)檢索和零件庫(kù)、項(xiàng)目管理,電子協(xié)作等,有的PDM系統(tǒng)還將CAPP中的工藝設(shè)計(jì)功能也集成進(jìn)去,使PDM系統(tǒng)功能更強(qiáng)大。PDM系統(tǒng)的實(shí)施,以特定的企業(yè)產(chǎn)品數(shù)據(jù)為核心,通過(guò)相關(guān)數(shù)據(jù)共享管理、人員的協(xié)調(diào)和過(guò)程的優(yōu)化控制等手段,解決企業(yè)產(chǎn)品設(shè)計(jì)中的瓶頸問(wèn)題,提高工作效率。

b)PDM通過(guò)工作流和過(guò)程管理來(lái)組織產(chǎn)品的相關(guān)數(shù)據(jù)與過(guò)程,將設(shè)計(jì)、工藝和制造過(guò)程及所涉及的技術(shù)數(shù)據(jù)有機(jī)管理起來(lái)。這種流程環(huán)境對(duì)提高工程部門(mén)的工作效率有顯著的促進(jìn)作用。借助于這種環(huán)境支持,所有的產(chǎn)品開(kāi)發(fā)人員及其他相關(guān)人員都能靈活地共享全生命周期的產(chǎn)品設(shè)計(jì)、開(kāi)發(fā)和其他相關(guān)信息。

c)PDM系統(tǒng)能充分發(fā)揮計(jì)算機(jī)高效、準(zhǔn)確的處理數(shù)據(jù)和邏輯控制特點(diǎn),實(shí)現(xiàn)了企業(yè)對(duì)技術(shù)數(shù)據(jù)的有效管理和審批流程的智能化控制。

3 PDM在摩托車(chē)設(shè)計(jì)中的應(yīng)用

3.1 人員組織、權(quán)限及安全管理

在企業(yè)中,根據(jù)產(chǎn)品開(kāi)發(fā)情況,會(huì)存在不同的人員組織方式,PDM系統(tǒng)針對(duì)這些組織方式,給人員分配相應(yīng)的角色,即根據(jù)崗位的屬性在系統(tǒng)中賦予權(quán)限,根據(jù)產(chǎn)品開(kāi)發(fā)的特點(diǎn),設(shè)定了系統(tǒng)管理員、公司總經(jīng)理、部長(zhǎng)、產(chǎn)品工程師、工藝工程師和標(biāo)準(zhǔn)化工程師等角色。PDM系統(tǒng)中的權(quán)限管理是通過(guò)控制角色對(duì)數(shù)據(jù)對(duì)象的訪問(wèn)權(quán)限來(lái)實(shí)現(xiàn)的,同時(shí)權(quán)限的管理又通過(guò)嵌套管理來(lái)實(shí)現(xiàn),當(dāng)某一用戶(hù)需要額外權(quán)限時(shí),同樣可以對(duì)用戶(hù)進(jìn)行單獨(dú)授權(quán),這樣可保證數(shù)據(jù)的安全與共享、系統(tǒng)的安全穩(wěn)定運(yùn)行。當(dāng)然,權(quán)限管理需要一個(gè)正式的審批流程,由系統(tǒng)管理員來(lái)進(jìn)行增加和維護(hù)。

安全管理包含用戶(hù)管理和日志管理,所有PDM用戶(hù)必須采用自己的用戶(hù)名及密碼進(jìn)行系統(tǒng)登錄,每個(gè)用戶(hù)都有權(quán)限維護(hù)自己的密碼;同時(shí)PDM系統(tǒng)具備完善的日志功能,對(duì)系統(tǒng)的運(yùn)行狀態(tài)和所有用戶(hù)的操作進(jìn)行詳細(xì)記錄,既保證了系統(tǒng)管理員對(duì)系統(tǒng)運(yùn)行的實(shí)時(shí)監(jiān)控,又實(shí)現(xiàn)了對(duì)意外發(fā)生時(shí)的追溯。

3.2 產(chǎn)品數(shù)據(jù)管理

a)PDM系統(tǒng)采用面向?qū)ο蟮木幊碳夹g(shù)來(lái)管理系統(tǒng)內(nèi)的產(chǎn)品數(shù)據(jù)對(duì)象和數(shù)據(jù)對(duì)象之間的關(guān)系,摩托車(chē)行業(yè)的數(shù)據(jù)對(duì)象包括電子文檔(Document)、電子圖檔(CAD Document)、三維零件(Part)、產(chǎn)品結(jié)構(gòu)(Product)、項(xiàng)目(Project)等;對(duì)象之間的關(guān)系有零件與文檔、零件與圖檔的關(guān)聯(lián)關(guān)系,產(chǎn)品與零件之間的結(jié)構(gòu)關(guān)系等,所有這些都構(gòu)成產(chǎn)品數(shù)據(jù)管理。

b)PDM能建立一個(gè)產(chǎn)品全生命周期內(nèi)的產(chǎn)品數(shù)據(jù)庫(kù),有效幫助技術(shù)人員快速信息檢索。

c)根據(jù)摩托車(chē)行業(yè)的特點(diǎn)和企業(yè)現(xiàn)有的制造技術(shù),建立國(guó)家和行業(yè)標(biāo)準(zhǔn)知識(shí)庫(kù)、企業(yè)工藝數(shù)據(jù)庫(kù)、培訓(xùn)資料庫(kù)、刀具庫(kù)、設(shè)備庫(kù)、通用件庫(kù)、工裝庫(kù)、產(chǎn)品知識(shí)庫(kù)、文檔模板庫(kù)等,系統(tǒng)用戶(hù)通過(guò)授權(quán)可進(jìn)行訪問(wèn)查閱,節(jié)省了查找紙質(zhì)文檔的時(shí)間。

d)在手工管理圖檔時(shí)代,圖紙的更改是通過(guò)劃改和更改標(biāo)記實(shí)現(xiàn)的,技術(shù)人員每次更改都要將受控的所有圖紙全部及時(shí)更改,一旦疏忽就會(huì)造成產(chǎn)品信息的不一致而延誤生產(chǎn)。PDM系統(tǒng)通過(guò)版本的升級(jí)和歷史版本的保存,實(shí)現(xiàn)了版本統(tǒng)一管理。

e)PDM的實(shí)施提高了設(shè)計(jì)與制造信息的準(zhǔn)確性和一致性,保證所有用戶(hù)使用統(tǒng)一、最新的數(shù)據(jù),避免設(shè)計(jì)上的重復(fù)和不一致。

f)保證產(chǎn)品開(kāi)發(fā)具有可追溯性。

3.3 設(shè)計(jì)部門(mén)數(shù)據(jù)源頭的規(guī)范化

產(chǎn)品技術(shù)編碼規(guī)范:通過(guò)分析摩托車(chē)結(jié)構(gòu)特性形成通用的編碼規(guī)則,然后將所有零部件的傳統(tǒng)圖號(hào)與編碼一一對(duì)應(yīng);當(dāng)然,這一工作非常龐大,為確保質(zhì)量,還應(yīng)有編碼器軟件的支持。

圖紙格式的規(guī)范管理:按照企業(yè)標(biāo)準(zhǔn)規(guī)定,首先將產(chǎn)品開(kāi)發(fā)中涉及的所有圖檔模板標(biāo)準(zhǔn)化,包括產(chǎn)品零部件圖、裝配圖及工裝的裝配及零部件圖從4~0加長(zhǎng)的所有模板。當(dāng)設(shè)計(jì)人員開(kāi)始圖紙?jiān)O(shè)計(jì)時(shí)直接調(diào)用,不必再重新設(shè)計(jì)圖紙模板,同時(shí)也保證了企業(yè)設(shè)計(jì)圖紙的統(tǒng)一與規(guī)范。

工藝文件標(biāo)準(zhǔn)化:包括生產(chǎn)控制計(jì)劃、工藝規(guī)程卡、檢驗(yàn)標(biāo)準(zhǔn)、作業(yè)指導(dǎo)書(shū)等所有需要PDM系統(tǒng)管理的技術(shù)文檔模板,將其收集、整理、規(guī)范后,設(shè)計(jì)為數(shù)據(jù)化模版,在系統(tǒng)中只要進(jìn)行簡(jiǎn)單的操作就能實(shí)現(xiàn)模板的調(diào)用,同步實(shí)現(xiàn)編碼、名稱(chēng)產(chǎn)品所屬等關(guān)聯(lián)屬性的自動(dòng)提取與反簽。

3.4 產(chǎn)品結(jié)構(gòu)的管理

PDM系統(tǒng)將已生成的大量設(shè)計(jì)圖文件,按照總成結(jié)構(gòu)關(guān)系納入到PDM系統(tǒng)中進(jìn)行集中管理,通過(guò)產(chǎn)品BOM展開(kāi),創(chuàng)建出一系列包含結(jié)構(gòu)和設(shè)計(jì)圖的對(duì)象,并根據(jù)零部件對(duì)象內(nèi)部的結(jié)構(gòu)關(guān)系組織成一棵產(chǎn)品結(jié)構(gòu)樹(shù),與被展開(kāi)圖紙的裝配關(guān)系一一對(duì)應(yīng),通過(guò)PDM與CAPP集成,PDM為CAPP提供產(chǎn)品結(jié)構(gòu)信息(包括代號(hào)、名稱(chēng)、材料、數(shù)量等信息)。

3.5 新產(chǎn)品開(kāi)發(fā)項(xiàng)目管理

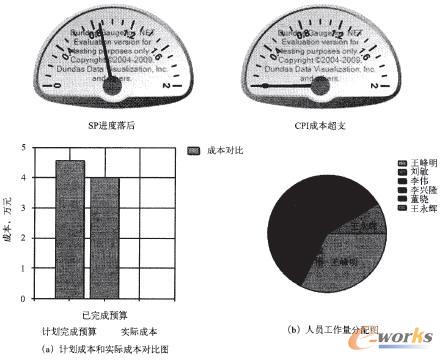

PDM系統(tǒng)項(xiàng)目?jī)x表控制平臺(tái)如圖1所示。

圖1 PDM系統(tǒng)項(xiàng)目?jī)x表控制平臺(tái)

統(tǒng)一開(kāi)發(fā)流程:基于PDM系統(tǒng)的特點(diǎn),可將TS16949標(biāo)準(zhǔn)中的流程管理固化到系統(tǒng)中,當(dāng)公司開(kāi)發(fā)一個(gè)新產(chǎn)品時(shí),直接調(diào)用系統(tǒng)中模板組織流程文檔。

過(guò)程管理:在新品開(kāi)發(fā)的每一階段,都要提交相應(yīng)的技術(shù)資料及設(shè)計(jì)圖檔,通過(guò)系統(tǒng)過(guò)程控制,直接在系統(tǒng)中體現(xiàn)項(xiàng)目的進(jìn)度及設(shè)計(jì)過(guò)程。

項(xiàng)目審批流程管理:每一份受控的技術(shù)資料都可以在系統(tǒng)中流轉(zhuǎn)審批,系統(tǒng)記錄下每一個(gè)審批的環(huán)節(jié),嚴(yán)格控制了開(kāi)發(fā)的各個(gè)過(guò)程,為產(chǎn)品開(kāi)發(fā)提供有效的質(zhì)量保證。

版本的控制:每個(gè)新產(chǎn)品的開(kāi)發(fā)都要經(jīng)歷樣機(jī)、試制和批量,在這3個(gè)環(huán)節(jié)中需要對(duì)技術(shù)數(shù)據(jù)反復(fù)修訂與驗(yàn)證,做好每次修訂版本的控制是關(guān)鍵,PDM系統(tǒng)版本管理功能為此提供了可靠保證。

產(chǎn)品開(kāi)發(fā)進(jìn)度監(jiān)控:根據(jù)公司高層職能設(shè)置功能,對(duì)每個(gè)項(xiàng)目的開(kāi)發(fā)進(jìn)度予以關(guān)注,監(jiān)測(cè)項(xiàng)目風(fēng)險(xiǎn),PDM系統(tǒng)中通過(guò)產(chǎn)品開(kāi)發(fā)進(jìn)度及各階段技術(shù)圖檔完成情況,分析出項(xiàng)目的進(jìn)度值,通過(guò)儀表盤(pán)形式體現(xiàn)出來(lái),使管理者方便地監(jiān)控各項(xiàng)目數(shù)據(jù),把握整體項(xiàng)目風(fēng)險(xiǎn)。

3.6 實(shí)現(xiàn)多系統(tǒng)的集成

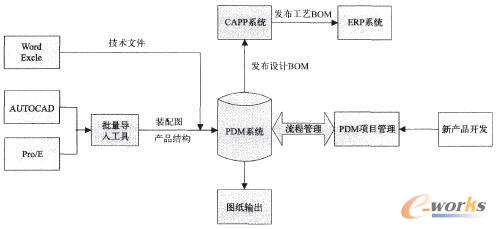

濟(jì)南輕騎摩托車(chē)股份有限公司自2007年開(kāi)始實(shí)施PDM,現(xiàn)已達(dá)到了CAD/PDM/CAPP系統(tǒng)的集成,PDM系統(tǒng)將各環(huán)節(jié)產(chǎn)生的產(chǎn)品數(shù)據(jù)進(jìn)行統(tǒng)一管理,從而實(shí)現(xiàn)了技術(shù)信息化系統(tǒng)內(nèi)部信息的集成與共享。

PDM通過(guò)建立與ERP及其他分系統(tǒng)的接口,實(shí)現(xiàn)了技術(shù)信息化系統(tǒng)與ERP系統(tǒng)的集成,如圖2所示。

圖2 以PDM為中心的集成信息系統(tǒng)圖

4 結(jié)論

實(shí)現(xiàn)信息化管理是摩托車(chē)行業(yè)在激烈的市場(chǎng)競(jìng)爭(zhēng)中求生存、求發(fā)展的基礎(chǔ),基于產(chǎn)品設(shè)計(jì)技術(shù)的數(shù)據(jù)管理(PDM)系統(tǒng)的應(yīng)用,為企業(yè)提高技術(shù)能力與市場(chǎng)競(jìng)爭(zhēng)力起到了很大的作用。通過(guò)PDM的實(shí)施和應(yīng)用,產(chǎn)品數(shù)據(jù)信息得到了高度共享,產(chǎn)品設(shè)計(jì)實(shí)現(xiàn)了數(shù)字化,大大縮短了產(chǎn)品的開(kāi)發(fā)周期,提高了設(shè)計(jì)質(zhì)量,增強(qiáng)了企業(yè)競(jìng)爭(zhēng)力,推進(jìn)了企業(yè)信息化進(jìn)程。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:PDM系統(tǒng)在摩托車(chē)設(shè)計(jì)中的實(shí)施與應(yīng)用

本文網(wǎng)址:http://www.guhuozai8.cn/html/solutions/1401935159.html