一、引言

中化興石油轉運(舟山)有限公司岙山庫區現擁有儲罐55座256萬立方米,3000噸—30萬噸級油碼頭5座,年吞吐能力達到4100萬噸,集存儲原油、柴油、汽油、航煤、燃料油等油品和石化產品功能于一體,是目前國內最大的商用石油儲運企業和油品保稅庫。中化興中岙山油庫罐區自動化項目的實施使得中興罐區總體水平與國內同行業相比,具有一定的領先地位。罐區生產作業實現系統優選移動路徑并執行,相關數據實時瀏覽,報表系統自動生產的功能,這套管控一體化控制系統由三套子系統構成,DCS系統對整個罐區能夠及時的監控、MA系統的實現明顯減少人為誤操作提高安全性、MES系統的成功實施不但能快捷地了解現場設備實時運行情況及歷史生產信息,更為生產調度決策提供可靠的數據支持。然而,興中優酷罐區作業與業務之間依然在采用原始的作業方式,即通過傳真、電話等傳統手段來下達指令,成為整個罐區管理的軟肋。如何將其融合到自動化項目中就成為當務之急,下面將重點闡述罐區業務與作業如何實現無縫連接。

二、系統架構

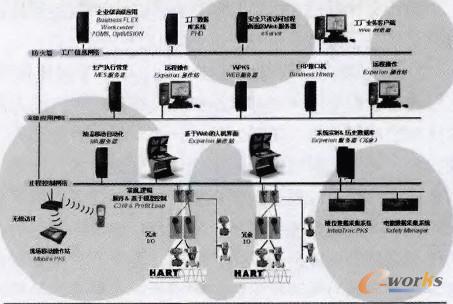

自動化系統的系統架構如下:

系統架構簡要說明

整個系統網絡結構包括DCS和MA網絡、MES網絡及辦公管理網絡,其中:

DCS系統包括:5個操作站和兩個遠程RTU站、各個操作站配置獨立的控制單元,采用容錯型控制器。每個操作站都帶有獨立的計算機主機,操作站之間具備工作冗余的功能。冗余的設備,能在下故障診斷報警、自動切換及維修提示。網絡中構建了多通路的冗余容錯結構,在頂部鏈接,在單網絡中構建了多通路的冗余容錯結構,本項目中的交換機均為冗余配置,每個FTE節點有2個端口與每個樹狀結構網絡中的交換機鏈接,并行樹狀網絡在FTE節點和任何企業節點之間提供多條路徑,同時允許每個以太網節點與其他以太網提供多條路徑,同時允許每個以太網節點與其他以太網節點進行通信,系統自動選擇最有路徑(流量最通暢),任意路徑的切換都為無擾切換;路徑的通訊狀態都可以在操作員畫面進行實時監控。

MA系統包括:兩個操作站、一臺服務器。MA系統將與DCS系統(Experion PKS)緊密集成,DCS系統的5臺操作站將全部用作移動控制操作站,每臺操作站兼具油品移動操作和DCS常規操作功能,每臺操作站均可互換,即每臺操作站既可用移動人機界面對原油罐區進行操作,可可用DCS常規人機界面對成品油庫進行操作。5臺操作采用雙網卡結構,位于冗余控制網上。

MES系統包括:WEB、PHD、BUSINESSHIWAY、MES等服務器。服務器之間通過網絡交換機構成相與之間的通訊,對外部的數據傳輸用硬件防火墻進行防護,保證工控系統與外部信息的安全性。

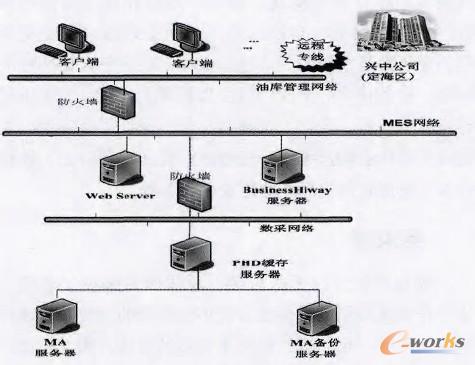

如果需要實現業務與作業的無縫連接,就必須將MES系統MA系統無縫連接,局部改造后的系統架構如下:

改造后系統說明:

1. MA部分在原有基礎上增加了MA備份服務器,保證作業單的順利進行;提高MA系統的冗余性,使得整套系統的可靠性得到有效提高。

2. MES部分沒有增加任何硬件,只是需要在現在的軟件條件進行開發功能。

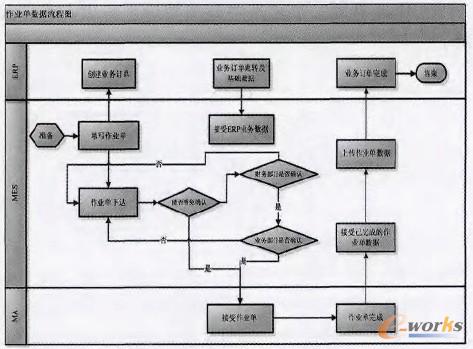

三、業務流程設計

根據上述的系統架構,針對實際的業務流程,借鑒與ERP系統的集成,優化出新的業務流程,見下圖:

流程圖說明:1. 由業務人員在MES系統中填寫作業單,填寫完成后向ERP傳送相應的數據,用來創建相關的業務訂單,同時該訂單的編號返回給MES系統;2. 業務人員對生產好的作業單下達至MA系統;3. 在下達過程中,MES對該作業單進行條件判斷是否可以下達給MA系統;判斷條件如下:

◆是否是免確認的作業單,即需要后補手續的作業單,如果是則直接通過MES系統傳送至MA系統;

◆如果不是免確認的作業單,即需要后補手續的作業單,如果是則直接通過MES系統傳送至MA系統;

◆財務部分通過后,仍需要業務部門進行確認,如果業務部門為確認則無法下達該作業單,直至業務部門確認后;

◆在財務部門的業務部門都確認的條件見方可下達該作業單。

1. MA系統在接到作業單后,生產部門根據現場情況合理的安排該作業,改作業完成后,由MA系統生成相應的生產數據后傳送至MES系統;

2. MES系統將MA系統傳送過來的作業數據,通過ERP的訂單編號傳送至ERP系統,從而完成該作業單的數據回填工作,至此該作業單完成。

四、系統的實現

4.1 ERP層。中化興中公司ERP采用的是當前流行的SAP系統,在流程行業和離散行業來說有較高的應用,而對于罐區管理來說缺少相應的經驗。針對ERP系統對生產數據需求的迫切性來說,與MES的生產數據交互是必不可少的。所以對于本系統來說,提供給ERP的數據接口也必須考慮到。

與ERP層面的數據交互主要由如下三個接口來完成

◆基礎數據同步接口,主要完成MES系統與ERP系統之間基礎數據的統一性。

◆業務訂單創建接口,主要為ERP系統中相對應的訂單創建提供數據。

◆業務訂單完成接口,主要為創建的業務訂單量終完成提供實際的生產數據。

該接口主要通過Business Hiway來實現,這里不做贅述。

4.2 MES層。MES主要負責業務流程的流轉及生產數據的上傳下達功能,流轉的功能具體由后臺的進程來實現。根據生產實際和ERP需要此次將信息輸入界面分為船舶信息、油品信息、作業信息、合同信息四類:

◆ 船舶信息為生產作業提供船只靠泊作業時需要的數據,例如:船名、船長度、最大流量等;

◆ 油品信息保證了在生產作業過程避免混油,也為提高安全生產提供可靠的數據。涉及名稱、密度、傾點等參數;

◆ 作業信息則是為生產部門提供生產作業的數據,即業務人員下達的作業指令,將作業的源頭及作業的目的告知調度人員。

◆ 合同信息主要為ERP及業務統計提供相應的數據。但其中的合同編號、計劃數量、抵港時間等信息都會流轉到MA系統中,但出油提單號、銷售訂單號等無生產作業無關的信息均直接進入ERP系統。

4.3 MA層。業務數據在MES系統中編制完成后,通過Business Hiway無縫下達到MA系統,MA系統在接受到MES下達的數據后,由操作員根據業務指令編制生產作業計劃,完成相關操作。在完成整個作業時,生產數據將保存在實時數據庫和歷史數據庫中,關鍵數據會自動的被提取到MES系統,再通過MES系統整理和加工后上傳到ERP系統。整個生產數據流始于MES,經過MA,終于ERP,保證了罐區業務和生產的無縫連接。

五、系統的使用

計劃系統與生產執行系統尤縫連接整合完成后,業務與生產之間不再需要通過電話或傳真形式進行操作,而是直接通過網絡將執行數據下達到MA系統中,生產操作人員選擇優化的管線流程進行操作,MES系統從MA系統獲取生產管理數據,進行數據的加工和處理,生成各類報表和與ERP系統的數據對接,實現了信息化一體化的目標。本項目的成功實施,解決了常見的數據輸入問題(如某些數據輸入錯誤可能導致重大的經濟損失),如果ERP系統不與MES進行集成,企業需要填寫眾多的電子表格,費時費力。大量的數據輸入使得企業不得不減少數據更新的頻度,這只會導致ERP系統數據不及時、不準確(如庫存量等)。通過業務計劃系統與生產執行系統無縫連接,避免因過多的手工數據錄入而導致的數據錯誤風險,提高生產自動化系統與ERP系統的運行效率。整個技術架構與流程對接還是比較清晰與明確的,但在進入試運行后還是存在一定的不足之處,究其原因是由于前期與生產操作人員溝通不足,操作人員對軟件界面設計不理解造成的,主要表現有以下幾點:

◆ 業務下達后,沒有提醒通知。在當期生產作業繁忙時,還需要定時查看訂單通知,對于加急訂單還必需業務人員下達指令后,再電話通知生產操作人員,使得業務下達指令效果打折。

◆ 界面中對于復雜作業的流程強調不明顯,例如:30萬噸外輪油品過駁其它碼頭船只后,再卸油至多個儲罐中,操作界面的內容顯示不如紙質傳真清楚。

◆ 計劃指令下達后,指令內容在休息時段發生變化,以前采用先用電話更改指令內容,后補書面指令更改單的方式,而現在休息時段無法實現業務下單界面前的即時操作,生產作業與執行計劃變更相沖突。

前兩點軟件工程師對相關程序進行了針對性更改,改動量較小也容易實現。最后一點存在管理流程的因素,相關部門進行會議討論,明確計劃指令的變更流程。采用人員授權的方式進行操作,在業務人員休息的時候,業務指令的更改可以由當班調度長執行,值班領導流程審核后,操作人員進行實施,保證了業務情況變化時生產作業的連續性。經過試運行和從新修正,使得業務下單流程與生產作業更加結合緊密。

結束語

兩套系統經過無縫對接,總體而言解決了業務與生產作業之間用紙質傳真方式下達指令的歷史。為油庫的安全生產、平穩運行提供了可靠的保證,大大提高了勞動生產率、降低了業務執行人員的工作強度,與生產作業相關的ERP數據,也可以通過MES系統上傳,免去了生產信息的多次輸入,實現了一處輸入多處共享的目標。此次業務數據與生產數據安全集成,系統從MES層獲取業務指令,進行MA層的移動選擇并從底層控制DCS系統采集數據,完成實時數據上傳,實現“數據不落地” ,做到生產過程的層次化管理,實現“數出同源”這一企業管控一體化理念得以落實。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/