引言

從2015年開始,國內生產企業及自動化設備供應商都在主動或被迫的關注“工業4.0”。大家正在一頭霧水時,國家拋出了“中國制造2025”,這時候所有人都慌不擇路的要變革,想緊跟國家的步伐。殊不知“工業4.0”到底是什么都沒有弄明白!

生產企業迫不及待的上MES,買Robot,簡單粗獷的以為這樣就實現了“工業4.0”。

自動化設備供應商更甚,簡單的用PLC代替繼電器、Robot取代傳統式的機械手、加裝一兩臺伺服電機等,然就把機器貼上“智能”的標簽;以之**客戶的胃口。

此文并無抨擊之意,而是對“工業4.0”的一點點探究;想以此“藥引子”,激發工程技術人員、生產管理人員、信息從業者等諸領域同仁,共同頭腦風暴,將其(工業4.0)從概念化,碰撞為可以落地的,實實在在的可執行的一個個思路、標準、規范。

一、 工廠信息系統

現在普遍認同將工廠信息系統分為4級:

Level1,即現場層,包括傳感器,儀表,電機、氣缸等執行機構,也包括特定的設備及專業儀器,當然也涵蓋PLC、PAC、工控機、嵌入式控制單元及HMI。

Level2,即控制層,主要使用高性能的PLC或工控機將分布于全廠的各Level1單元進行聯網,數據匯總,集中控制。HMI為標配人機交互系統,其還會有SCADA系統,同一管理,實現人機交互。

Level3,即生產層,一般為MES系統,還會有設備管理系統等。主要面向訂單執行、生產計劃、排程等。

Level4,即企業層,ERP系統,完成財務、人員、訂單等管理。

有些專家會將SCADA系統劃分為Level2.5,認為其是Level2和Level3的中間層,完成之間的數據交互。

從上述分層可以看出,Level1和Level2的界限其實很含糊,大體上是依據控制器或儀表執行效率高低、及數據交互量的大小來區分,表征出來的就是網絡協議、架構的不同。

面向“工業4.0”的工廠信息系統應具備以下屬性:

1、網絡化

即全廠的各個環節皆應聯網,實現網絡化,便于信息交互、集中管理及監控。利用總線網絡、以太網等技術,實行網絡布局。

隨著工業以太網的發展,我們有足夠的理由相信,未來工廠信息系統的網絡物理層會趨于同一,一網到底一定是大趨勢,即工業以太網,在其基礎上根據不同的應有要求(實時性、吞吐量)運行不同的協議(PROFINET、POWERLINK、EtherCAT等)。而不同協議的數據在傳輸到一個控制節點時,會自行編譯,再傳輸至下一個不同協議需求的控制節點。

2、統一性

①統一的通訊:實現了從現場級、控制級到管理級協調一致的通訊,實現不論身在工廠的哪一級,都可以訪問任意的一個設備、控制單元、儀表、查看訂單、設備信息等。

②統一的數據管理:工廠的所有設備、人員等從統一的全局共享數據庫中獲取數據。實行統一數據管理機制,所有的系統信息都存儲于一個數據庫中,實現系統的整體性、提高信息的準確性,從而對工廠的安全穩定運行提供技術保障。

3、開放性

①網絡的開放性,面向通用的、標準的網絡(以太網)。

②對辦公系統開放并支持。

③遠程訪問的開放性(APP/WEB訪問)。

二、生產聯動系統

市面上現在存在諸多管理系統,例如:MES、WMS、EMS、EAM、APS、DNC等等,其最大弊端就是各系統相互獨立,無法協調運作,使用者還需要在不同系統間進行紙質流程操作!

當然也有生產企業已經意識到這一點,在上MES系統時,要求供應商在MES基礎上增加“高級排程”、“設備管理”等功能,但終究是治標不治本。這也給系統供應商提供了一個契機、指明了一個方向:市場需求的是一個全面的、統一的、無縫的管理系統。

在這提出一個概念:“PCAS”Production continuous action system。生產聯動系統!

符合“工業4.0”的管理系統應具有:功能全面性、數據統一性、交互無縫性、操作開放性。

生產聯動系統,應涵蓋工廠信息化的所有功能,且訪問統一的全局數據庫,保證各子系統間數據的統一性、完整性、實時性。

生產訂單執行過程如下:

從“訂單下發”、“訂單執行”的過程可以看出:PCAS(生產聯動系統)是工廠內所有管理系統的大腦中樞、紐帶、中間環節。其用于協調各系統的運作,及各系統間的信息數據交換。所有的數據管理、備份皆由PCAS完成,各管理系統僅作為PCAS的一個標準模塊。進而使ERP僅僅面向于一個接口(PCAS),而不是像以前一樣, ERP要承擔協調功能,面對多個不同的系統。

三、“智能”機器

“智能”機器,人們理所當然認為就是機器人取代人、現有的機器和設備。

不可否認隨著科技的進步,機器人將更加的“智能”,但可以確定是在可預見的時間內,機器人不可能完全的取代人,更無望替換自動化設備。機器人只將會“大規模”的應用在各行各業的自動化設備上。

我們在大力的倡導研發“智能”機器,但什么樣的機器才叫“智能”機器呢?業內缺暫無定論。個人認為在短期之內無法實現所謂“智能”機器的夢想,只會促使現有的自動化設備不停的更新、換代,不斷的、持續的提高設備的自動化程度。所以“智能”機器這個夢想不失為一個很好的“催化劑”,鞭策著工程技術人員、研發人員。

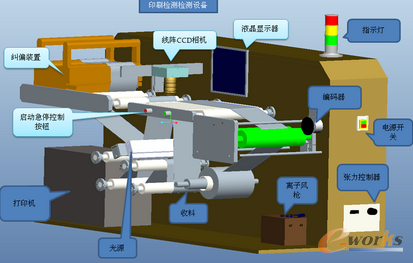

自動化設備是由機、電、氣、液構成,比喻為一個人:PLC/PAC就是大腦,電、氣、液就是肌肉,機械就是骨架。它們相互配合、協同運作,實現既定的功能。若想使其更加的“智能”,那就像軍隊一樣,需要一個強而智慧的指揮官,即“PCAS”。而設備應加強自身的“軍事素質”,也就是自動化程度更大。由這樣的“士兵”和“指揮官”組成部隊,才是我們需要的。

那什么樣的自動化設備,才能更進一步的符合“工業4.0”的要求呢?個人認為應從以下幾個方面改善、提高!

1、機械部分:設計應趨于模塊化、標準化、簡單化。需要同步、凸輪等功能時,盡量使用伺服同步、電子凸輪等伺服系統替換傳統的機械部件,減少復雜的傳動機構。需要調節部分應盡量采用伺服電機進行自動調節;手動調節部分應盡量使用編碼器進行數值反饋提示;不可調節部分應盡量使用快換方式的模具、工裝。

2、電氣液部分:應參考相關國內、國外標準;還應考慮安全、防爆等標準。

3、程序部分:編寫方式應符合PLCopen標準;進行必要的軟性安全防護的程序編寫;設備信息、生產信息進行分類、匯總,以便于數據采集。開放命令接口,以便MES系統對機器進行控制。

4、人機交互部分:應提供全面的設備、控制器、生產等信息。

“工業4.0”工廠不僅需要對自動化設備進行設備信息、生產信息的數據采集,還要實現對其進行必要的控制。對自動化設備而言也就是信息反饋,任務下行兩個功能。

四、“工業4.0”帶給設備供應商的機遇

如前文所述,“工廠信息系統”中Level2和Level3之間存在一個中間層,完成兩級之間的數據交互。而就Level3(管理系統)來說,其不僅需要獲取Level2(設備/機器)的信息數據(設備信息、生產信息),還需要實現對Level2(設備/機器)的管理(命令控制)。即“信息反饋”,“任務下行”。

但在現行情況下,Level2(設備/機器)相對于Level3(管理系統)是處于“被動式”的角色,不管是“信息反饋”,還是“任務下行“都要依靠中間層的“數據采集”軟件來輔助。

這就給生產廠家在構建信息化工廠時,帶來很多問題。需要另行購買“數據采集”軟件,導致額外的費用支出。

主要是由以下原因導致的:

1、設備供應商采用不同的控制系統(PLC/PAC等),提供不同的協議(數據)接口、不同的網絡接口。(信息反饋)

2、設備供應商的設備數據(設備信息、生產信息)無法滿足標準接口需求,例如MES、EMS等定義的數據規范。(信息反饋)

3、一般設備供應商開發的設備,并未考慮和MES、EMS等管理系統的對接,也就無法接受上層管理系統的控制命令。(任務下行)

4、設備的程序修改需要額外的資金、人力、時間的投入成本。(任務下行)

上述問題不是生產廠家導致,完全是現有“信息系統”構建方式的弊端。而正因如此,這給設備供應商帶來了很大的機遇。即將“信息反饋”、“任務下行”的功能融合在設備/機器里(Level2),給生產廠家帶來實惠!

更加自動化的設備應具備:信息反饋,任務下行之屬性。未來的自動化設備將會有更加開放的、標準的、規范的數據接口,方便與上層管理系統進行數據、命令的交互。既能“主動式”將設備信息、生產信息拋送至上層管理系統(PCAS、MES、EMS等),又能接受上層管理系統的管理命令(設備的程序預留“管理命令“的接口)。

任務下行:即設備在編程開發時,就預留接受上層命令的接口,以便實現更加“智能“的管理。

結后語

“工業4.0”,“中國制造2025”正在激發我們去改變現在,不管是生產廠家,還是系統、設備供應商,皆應抓住此契機,提高自己,改變世界。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:MES系統與工業4.0