0 引言

計算機技術的發展,對制造業打來了極大的沖擊,這一沖擊集中體現在CIMS(計算機集成制造系統)的興起。在CIMS領域,CAPP技術占有關鍵地位。目前,CAPP技術有了長足的發展,先后出現了以GT代碼為輸入信息的回轉類零件CAPP系統,基于特征建模的箱體類零件,以及基于知識的CAPP系統等。但在鈑金制造領域,相應的CAPP系統相對較少。

1 鈑金CAPP的發展現狀

隨著現代鈑金生產的發展,許多企業購進了大型數控激光切割機、數控轉塔沖床、數控折彎機等先進的計算機輔助制造(CAM)設備,企業對鈑金自動化技術的需求也越來越高,開發相應的CAPP系統已經成為企業的迫切愿望。

在鈑金CAPP的研究領域中,鄧建春等人提出了基于工具化思想的混合式鈑金CAPP系統,采用人機交互檢索的決策方法,以樣件的標準工藝為基礎,建立樣件圖號及樣件名稱與樣件標準工藝文件之間的索引。任光勝等人開發的鈑金CAPP系統,運用成組技術的基本原理對零件進行分類,采用雙向混合的推理機。但現有的鈑金CAPP系統或者僅限于研究階段,或者限于某一特定工廠、特定產品的應用,系統的實用化、通用化、自動化水平較低,還不能達到鈑金行業對CAPP的要求。

2 工藝的模塊化

在實際鈑金零件的工藝編制過程中,其工藝主要表現為兩個特點:

a)多樣化:鈑金工藝中同一型號有許多不同品種的零件。

b)繼承性強:同一系列的零件之間有相似性,甚至在不同型號之間的零件也有類似性。

工藝的模塊化的概念能夠很好地解決上述鈑金的特點。所謂模塊化,就是為了取得最佳效益,從系統觀點出發,研究產品(或系統)的構成方式,用分解和組合的方法,建立模塊體系,并應用模塊組合成產品(或系統)的全過程。因此,模塊化的概念應該包含如下的含義:

a)模塊化的宗旨是效益;

b)模塊化的對象是產品(或系統)的構成;

c)模塊化的主要方法是系統的分解和組合;

d)模塊化的目標是建立模塊系統和對象系統;

e)模塊化是一個活動過程。

在傳統的鈑金工藝編制過程中,需要對每一階段,每一零件都要編制一份工藝。然而,在鈑金加工過程中,許多零件,在每一次不同的技術狀態階段,有不同的外形和尺寸要求。而工藝人員必須對每一次的設計更改,及時地做出工藝上的更改以及完善。

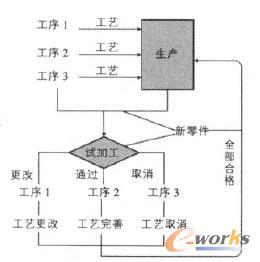

同時有許多零件,需要通過理論分析或者計算機輔助設計測試來模擬,還要通過試加工來檢驗其可行性。如在鈑金折彎工藝中,某些材料的折彎補償值是未知的,通常就需要通過“試折彎”的方式來獲得折彎系數。按照傳統工藝編制情況,假設某一鈑金件需經過3道工序完成,其工藝編制過程如圖1所示。

圖1 傳統工藝編制流程

如果在某一時段內,試加工的零件較多,則要求工藝人員要在短時間內編制大量工藝文件,這對于保證工藝文件的可行性、正確性和零件加工質量十分不利。

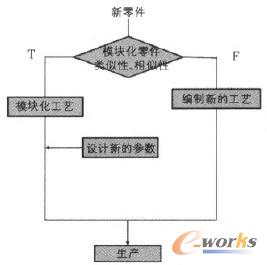

顯然這種傳統的工藝編制方法不適合“多品種,繼承性強”的生產特點,而工藝的模塊化則能較好的適應這種生產狀況。圖2為模塊化的工藝流程圖。

圖2 模塊化的工藝流程

當工藝人員拿到一個新的零件時,按照模塊化的工藝流程:

第一步,判斷這個零件與模塊化零件有無相似性。

第二步,“有(T)”,則參照模塊化零件工藝,設置新的參數,生成新的工藝文件,若“沒(F)”,則進行全新的工藝編制。

第三步,投入生產。

通過“模塊化工藝流程”,能夠在投入最少的人力、物力的前提下,最大限度地提高生產效率,保證產品質量,滿足設計要求。

對于工藝編制所制定出的“模塊化流程”,只是確定了一個工藝流程(工藝規程),而對于每一道工序、工步的安排,工藝人員都必須考慮實際加工條件。

基本模塊化工藝流程對鈑金工藝流程進行基本的劃分,其各個模塊有待進一步的細化。經過有層次的細化后,鈑金工藝流程將成為各種模塊的組合。當鈑金加工到工藝規劃時,不同層次的工藝人員根據相應的工藝模塊,調用“模塊化零件庫”和“模塊化數據庫”,設置新的參數,從而生成完善的、可用于實際加工的工藝。

3 鈑金工藝的模塊化

鈑金工件形狀復雜多變,而一般的鈑金加工又需要較多的工序完成。在對鈑金加工過程的總結分析中,可以發現,雖然鈑金加工工序較多,但一般的鈑金加工都需要經過以下流程。

當鈑金工件到達工藝設計流程時,首先根據圖紙做出相應的展開,然后根據不同的鈑金材料,不同的加工要求選擇不同的落料方式,其中有激光、數控沖床、剪板機、模具等方式。拿到鈑金件的展開圖后,選擇相應的鈑金料在相應的機床上進行落料,不同的落料之后需要經過不同的后處理。數控沖床受刀具方面的影響,對于一些異形工件和不規則孔的加工,在邊緣會出現較大的毛刺,所以要進行后期去毛刺的處理,同時對工件的精度有一定的影響:激光加工無刀具限制,斷面平整,適合異形工件的加工,但對于小工件加工耗時較長。

在落料完成后,進入下道工序,不同的工件根據加工的要求進入相應的工序。有折彎,壓鉚,翻邊攻絲,點焊,打凸包,段差,有時在折彎一兩道后要將螺母或螺柱壓好,其中有模具打凸包和段差的地方要考慮先加工,以免其它工序先加工后會發生干涉,不能完成需要的加工。在上蓋或下殼上有卡勾時,如折彎后不能碰焊,要在折彎之前加工好。

折彎時要首先要根據圖紙上的尺寸,材料厚度確定折彎時用的刀具和刀槽,避免產品與刀具相碰撞引起變形是上模選用的關鍵,下模的選用根據板材的厚度來確定。其次是確定折彎的先后順序,折彎一般規律是先內后外,先小后大,先特殊后普通。有要壓死邊的工件首先將工件折彎到30°~40°,然后用整平模將工件壓死。

焊接有亞弧焊,點焊等,點焊首先要考慮工件焊接的位置,在批量生產時考慮做工裝保證點焊位置準確。為了焊接牢固,在要焊接的工件上打凸點,可以使凸點在通電焊接前與平板均勻接觸,以保證各點加熱的一致,同時也可以確定焊接位置,同樣的,要進行焊接,要調好預壓時間,保壓時間,維持時間,休止時間,保證工件可以點焊牢固。

鈑金件在折彎,壓鉚等工序完成后要進行表面處理,不同板材表面的處理方式不同。在表面前處理后,進入噴涂工序,在工件要求裝配后噴涂時,在工件內部用小紙片封住工件上的孔,用耐高溫膠帶固定住,以免噴涂時撒到工件內部,在工件外表面能看到的螺母(翻邊)孔處用螺釘保護,以免噴涂后工件螺母(翻邊)孔處需要回牙。

在噴涂之后進入裝配工序,裝配前,要將原來噴涂中用的保護貼紙撕去,確定零件內螺紋孔沒有被撒進漆或粉,在整個過程中,要戴上手套,避免手上灰塵附在工件上,有些工件還要用氣槍吹下。

通過對鈑金工藝的分析,根據工藝模塊化的要求,可以將鈑金工藝劃分為六個大的模塊:沖孔和落料、折彎、焊接、表面處理、噴涂、裝配包裝等。

4 結論

“模塊化工藝流程”是從大量的鈑金工藝中總結提煉出來的,其中的“模塊化零件庫”和“模塊化數據庫”,對各種加工要素進行了量化,便于鈑金工藝人員進行工藝編制。

同時,“模塊化工藝流程”的建立,為鈑金CAPP的通用化、自動化和集成化提供了基礎。通過“工藝的模塊化”能有效的縮短工藝編制的時間,降低工藝編制過程出現的誤差,減少工藝編制所需要的人力、物力。因此,“工藝的模塊化”能夠更好的滿足鈑金生產制造的“多品種、繼承性強”的特點。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:鈑金CAPP模塊化工藝決策