一、企業簡介

安徽江淮汽車集團股份有限公司(簡稱江淮汽車或JAC),是一家集全系列商用車、乘用車及動力總成等研產銷和服務于一體的“先進節能汽車與新能源汽車并舉的綜合型汽車企業集團”。國家火炬計劃重點高新技術企業、國家級創新型企業。位居中國企業500強、中國百強工業企業。目前,包含江淮和安凱兩大整車品牌。

2017年1-11月銷售47萬輛,其中純電動乘用車同比增長超66.35%,國際出口同比上升14.76%。公司現有主導產品包括:重、中、輕、微型卡車、多功能商用車、MPV、SUV、轎車、客車、專用底盤及變速箱、發動機、車橋等核心零部件。

江淮汽車擁有一支近5000人的高水平研發團隊;構筑了一主四輔研發體系,分別在意大利都靈、日本東京設立海外研發中心,國內擁有國家級企業技術中心、國家級工業設計中心。截至目前江淮汽車累計擁有授權專利10037件,其中發明專利授權1013件。擁有各類先進生產設備5200余臺/套,包括亞洲最大的6000噸壓力機、尖端技術的德國KUKA、瑞典ABB焊接機器人、德國數控加工中心、自動噴涂機器人等國際一流精大稀設備,從硬件上保證高品質的滿足市場需求。

圖1 安徽江淮汽車集團股份有限公司

二、企業兩化融合暨智能制造應用總體現狀

信息化建設經過多年來的不懈努力,目前公司建立了支撐JAC正向研發的數字化設計和管理系統,建成了基于PLM的4C(CAD/CAE/CAM/CAPP)集成應用平臺,實現了公司產品設計、工藝與制造過程的數字化控制的全范圍覆蓋。

通過資源節約型的制造技術運用和專項技術改造項目實施,不斷地進行基礎設施的配置和優化,現公司擁有多條國際水平的自動化生產線以及自動化信息化生產設備設施,主要包括國際先進水平的柔性發動機生產線和RO-DIP生產線、德國杜爾涂裝線及領先國內潮流的中重卡與轎車生產基地等以及尖端技術的瑞典ABB焊接機器人、德國數控加工中心等國際一流的大精稀設備。公司配備三個A級標準數據中心機房,通過搭建私有云平臺的方式,充分滿足公司信息化需求。

三、參評兩化融合暨智能制造項目詳細情況介紹

1、項目背景介紹

隨著我國新能源汽車產業的快速發展,產銷量的快速提升,對生產線的節拍和柔性化能力的需求越來越高,生產線的產能與其生產節拍成正比,國內大部分新能源汽車企業現有車身焊裝、沖壓、總裝線是在原有傳統生產線上改造而成,生產節拍較低、智能化水平不足、產品質量不穩定、運營成本較高,不能滿足市場供應短期急劇增加的需要。達到40~60JPH的高節拍,并實現多車型共線的隨機混流生產的高自動化焊裝線成為焊裝線適應國內新能源汽車市場需求的大趨勢,但是相關的系統設計開發技術仍掌握在國外一線汽車設備集成商手里,如意大利的COMAU、德國的EDAG等。自主開發高節拍、高柔性的新能源汽車自動生產線,實現新能源汽車智能制造新模式,將逐步扭轉高端焊裝/沖壓技術依靠進口的局面,提升國內新能源汽車生產企業的核心制造能力,推動我國裝備制造業技術進步。

2、項目目標與實施原則

建設江淮汽車智能工廠,提升江淮汽車自動化、網絡化、智能化水平,實現研發、制造、銷售等經營管理過程的集成,全面建成以ERP、MES、SCM、WMS、CRM、BOM、PLM/CAD/CAE/CAPP、OA為核心的企業信息系統;支持產品研發、生產經營、營銷服務、供應鏈,實現企業價值鏈相關業務的有效協同和資源共享,全面支持并促進公司研發創新、營銷創新、管理創新;為實現公司戰略目標發揮了重要作用。

項目實施并應用了整線數字化工藝規劃與仿真分析、重載/高精度/高速輸送、車身閉合件柔性制造、高柔性車身預裝、車身合裝、汽車電子控制單元(ECU)遠程升級等技術,開發出純電動汽車車身智能焊接線,完成了車身智能焊裝線的安裝、調試、試運行及小批量生產;完成了沖壓及總裝車間改造升級;集成應用生產制造執行系統(MES),實現了計劃、排產、生產、檢驗的全過程閉環管理,實現了制造過程現場數據實時采集與可視化,并與資源計劃管理系統(ERP)、產品全生命周期管理系統(PLM)集成,制造過程數據與管理軟件實現了高效協同與信息集成。

3、項目實施與應用情況詳細介紹

1)車身焊裝線智能化應用

項目通過批量化應用工業機器人代替人工,實現純電動汽車白車身金屬板件的自動高效焊接,同時通過對焊裝線的整線工藝規劃、系統集成及關鍵裝備開發,實現機器人焊裝質量滿足車身精度的要求,提高IEV5整車焊裝質量和生產效率。

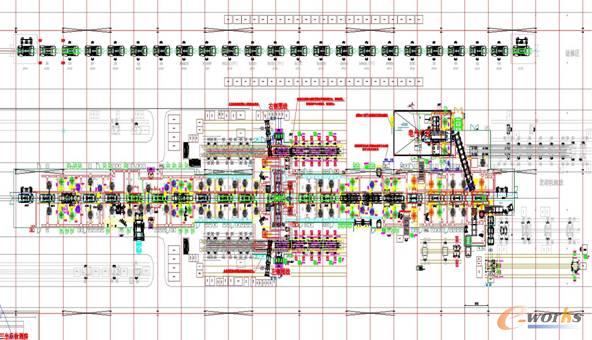

按照純電動汽車車身結構和工藝劃分,車身智能焊裝線可以劃分為發動機倉焊接線、門蓋線、地板焊接線、主焊線,生產線布局圖見圖1,主要設備及軟件系統包括:伺服點焊機器人、搬運機器人、主拼焊裝設備、機器人智能視覺識別系統、智能切換定位系統、高速智能輸送系統、車身閉合件制造系統、MES系統等。

圖2 車身智能焊裝線總體布局圖

圖3 車身智能焊裝線現場照片

項目中應用了2套自主工業機器人補焊工作站,由南京埃斯頓機器人工程有限公司提供,主要完成純電動汽車四門的補焊,滿足高柔性、高產能、多車型切換的設計目標。

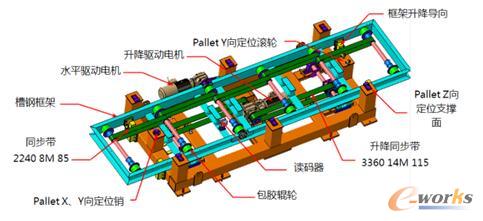

應用高速輸送輥床驅動臺車,進行工位車身移動,其要求結構輕便,無土建基礎。前進可調速,在輥床負載達到3噸以上的情況下,仍保證升降平穩運行平穩,噪音低于國家標準75分貝。垂直方向運動采用升降驅動電機,在同步帶的傳動下,偏心輪驅動輥床上升下降;水平方向運動采用帶有編碼器的電機進行驅動,依靠包膠輥輪和臺車之間產生的摩擦力驅動臺車前進。項目開發的高速輥床主要技術參數包括:

- 工位輸送節拍:6s

- 升降高度:100mm以內

- 上升/下降時間:2秒以內

- 前進速度:最快達1.5m/s

- 使用壽命:5年

圖4 高速輥床的主體結構

項目利用閉環編碼控制系統對臺車的速度進行控制,控制速度最大可達到1.5m/s,編碼尺對臺車X方向的進行定位,定位精度為±0.42mm;定位軸承對臺車Y方向進行定位,定位精度為±0.02mm。通過試運行驗證,在負載3噸的情況下,實際運行中測定噪音低于62分貝。從一個工位到另一個工位(節距為6米)的輸送時間≤6s,升降高度為100mm,上升時間:1.9s,下降時間:1.9s。

項目開發應用智能切換定位系統,采用柔性夾具切換定位技術,通過車型識別及PLC控制系統,用于切換,通過切換夾具上的自動切換單元到不同的位置,來適應不同平臺、不同車型的車身,滿足在一條焊裝線中混線生產多種不同車型的需求;線體生產中利用抓具智能切換系統完成不同車型的上件,整線可實現5車型的柔性生產;應用抓具智能切換系統,搬運抓具、定位抓具采用NITTA換槍盤系統可實現只需15s車型即可切換另一種車型,可通過預定的機器人程序實現多種車型任意切換的目標,通過保證所有車型的換槍盤安裝位置和角度一致可以實現在三維模擬中通過離線編程大大減輕現場機器人示教工作量,該產品的使用大大降低了增加車型所需要改造設備的成本。

圖5 車身抓具智能切換系統

項目應用機器人智能視覺識別系統,用于車身焊接主線下線工位,通過高精度視覺檢測設備,實現白車身在線精度實時檢測,根據設定值判斷白車身精度是否合格,指出出現偏差的位置,做到問題可靶向追溯,車身精度閉環提升。視覺系統操作界面。

圖6 機器人智能視覺識別系統

2)沖壓線及總裝線智能化改造

為滿足全新開發的純電動汽車板件生產需求,在原有沖壓線基礎上,根據純電動汽車板件造型增加沖壓模檢具,重新開發模具增加產品零件,并用檢具來檢測產品的符合性,以便產品能夠達到項目要求的精度;增加沖壓端拾器可以將板件由機械手放入壓機中生產,減少人力,保障人員安全;自動化沖壓線線尾皮帶機升級改造,將原來線尾人工直接接料改造為皮帶機接料,大大提升生產效率。

在純電動汽車總裝線,新增純電動車電池裝配AGV設備滿足電池裝配需求,檢測線新增電動車專用EOL檢測程序;制動液加注方面新增該車型ABS加注解碼程序,及相應車型通過性改造及適應性改造,滿足生產。同時根據需要,新增電池、電機等電動車專用自動擰緊系統等設備,保障純電動汽車總裝質量與效率。

3)信息系統集成應用

形成ERP—MES-FAS系統的集成應用,并與車間自動化設備集成。通過以太網、RFID、作業終端、掃描槍等技術構建了網絡化生產車間,實現裝備內部自動化系統的網絡化,生產線上裝備與裝備之間的聯網,生產線和生產線之間、車間和車間之間、工廠和工廠之間的聯網。并與ERP/MES系統集成,實現從計劃層到執行層、再到控制層的有效集成,實現數據共享和綜合集成應用,形成快速反應的信息平臺。

應用AVI系統(Automatic Vehicle Identification)連接底層生產自動化設備與上層信息管理系統,接收MES系統下發的日生產計劃,并根據生產計劃有序地記錄在線車輛車型、VIN號,指導自動化設備調用對應的加工程序進行焊裝生產,自動化設備加工結束后返回實際生產結果,MES系統實時存儲加工過程、質量數據,形成追溯記錄。

AVI系統采用“集中監測、分散控制”的控制模式。監控層包括采集服務器,存儲服務器,監控顯示端。監控層設備通過工業以太網與現場線體PLC控制器,設備控制器連接,進行實時信號交互,數據存儲。AVI系統功能包括:

車輛在線監控:模擬實際線體動態生產過程,實時顯示工位加工情況,包括:是否有在線車,設備是否動作,工位訂單完成情況;

- 工位VIN號監控:監控工位在線車型、VIN號;

- 上下線顯示、數據采集、產量統計、報表輸出、統計分析、用戶管理功能。

圖7 AVI系統車間總覽

圖8 AVI系統工位VIN監控

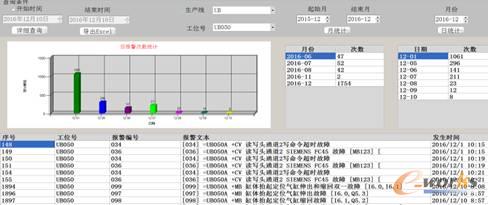

應用PMC系統(生產過程監控系統),通過OPC以太網協議與現場設備(PLC、機器人、現場PC、其它控制系統)進行實時通訊。自動采集現場設備運行狀態數據,通過直觀的顯示呈現給管理者,科學地統計設備運行時間,報警,故障等信息。根據記錄每臺設備的運行臺時,故障臺時,提出設備維護保養計劃,例如:焊槍打磨,更換焊頭,機油等,通過合理實時的設備維護保養提高設備利用率及生產效率。

PMC系統功能包括:實時監視生產狀態,測量和跟蹤設備的工作狀態,采集報警并向車間發出報警信號,統計生產的節拍時間、設備的正常運行時間、故障停機時間。最終PMC系統將生產信息和報警信息記錄到PMC數據庫,供今后生成報表使用。

圖9 PMC系統車間總覽

圖10 PMC設備維護保養

圖11 PMC設備狀態監控

圖12 PMC系統-設備報警分析

應用數據管理與分析系統。產線OEE分析報表:查詢設備效率、生產環節損失,車間可以找到影響生產效率的瓶頸,并進行改進和跟蹤。達到提高生產效率的目的,同時避免不必要的耗費。設備運行維護保養記錄表:根據設備運維參數設置保養周期,系統自動提醒保養內容,完成保養后,形成保養記錄表,供之后設備點檢,更換。設備異常報警類型及時間統計報表:統計線體設備各報警發生頻次,持續時間,了解報警頻發類型,針對具體設備進行維護保養,減少報警對生產的影響。設備停機時間統計報表:統計線體各工位停機發生的時間及持續時間,了解線體穩定情況,找到停機原因。其他報表還包括:產量、完成率統計報表,車輛工位過站查詢報表。

4)網絡集成和信息安全

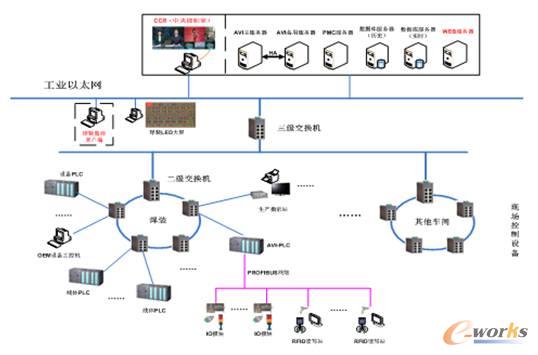

車間信息通信網絡系統可以劃分為兩部分:一部分是控制生產線的,一部分是為生產線服務的。兩部分都建立在以太網的基礎上,現有的生產線自動化設備都具有以太網端口,可以連接到工業以太網交換機上,生產線控制所需要的服務質量、實時響應和安全性都能夠得到很好的保證。

圖13 車間通信網絡架構圖

MES系統采用工業級管理型交換機構建了三級工廠網絡完整覆蓋整個生產區域。其中工廠主干網采用星型網絡,沖壓、焊裝、涂裝和總裝各車間分別構建環型網絡,向下連接車間內的自動化設備PLC、機器人、AVI-PLC以及OEM設備工控機SCADA、打印機等生產管理設備。

網絡級的安全。網絡作為信息傳輸的平臺,有第一時間保護信息資源的能力和機會,包括進行用戶接入認證、授權和審計以防止非法的接入,進行傳輸加密以防止信息的泄漏和窺測,進行安全劃分和隔離以防止為授權的訪問等等;防范病毒、蠕蟲、木馬等入侵;在網絡邊界安全方面,高性能的防火墻、IPS、防病毒網關等,為公司提供了豐富的部署手段。通信網絡能夠很好地支持IPSec、SSL等VPN技術,遠程用戶可以通過VPN接入,確保網絡的安全性。

系統級的主動安全。車間網絡與服務網絡相對隔離,中間用一臺防火墻將企業信息網絡和車間控制網絡分隔開。防火墻全狀態檢測和控制進出的流量,在確保關鍵制造控制業務數據通過的同時實行L2-L4的訪問控制,確保語音和視頻應用業務通過的同時阻止其他組播流量泛濫。同時,防火墻兩端的這兩臺三層交換機相互備份,從而給車間網絡提供很好的安全保障。

4、效益分析

公司已形成年產16萬臺純電動汽車的生產能力,在項目實施期內,新能源汽車累計實現銷售收入19.32億元,取得了良好的經濟效益。新能源汽車智能制造成套裝備是典型的高技術和高附加值產品,進口價格是國內的2~3倍;自主開發與建設新能源汽車智能制造新模式,替代進口,降低成本,大幅提升新能源汽車生產制造智能化水平,提高新能源汽車的產品質量,增強市場競爭力,推動我國新能源汽車產業的發展。

通過該項目的實施,攻克了多項智能制造關鍵技術,扭轉依靠國外高端裝備技術的局面,提升新能源汽車裝備制造業的自主研發能力;同時,項目成果也將在新能源汽車行業成功應用的基礎上,推廣到其他行業,帶動相關行業的技術進步和發展,為整個裝備制造業的技術升級提供借鑒。

項目的實施,整線生產節拍為90s,生產節拍提高25%,實現3種車身平臺5種車型柔性共線生產,生產線工序間實現自動輸送,傳輸時間6秒。顯著提高了公司的生產效率和生產能力,提升企業的智能制造水平,減少生產人員數量,改善生產環境,降低勞動強度。項目拉動了我國自主知識產權的工業機器人、傳感器、智能輸送系統等智能制造核心技術裝備在新能源汽車生產制造中的應用,帶動了工業機器人等智能制造裝備的創新發展,增強了我國智能制造裝備的市場競爭力,培育新的經濟增長點。在項目實施的過程中,將培養出一批新能源汽車與智能制造裝備研發人才、工程技術人才和項目管理人才,為我國新能源汽車及智能制造裝備產業的發展提供人才資源。

四、企業智能制造的未來發展規劃

根據公司總體發展戰略需求,結合《中國制造2025》和《中國制造2025-安徽篇》的要求,江淮汽車編制了《中國制造2025-JAC篇》規劃,圍繞智能裝備、智能工廠、工業互聯網、工業大數據以及智能服務等內容,打造大規模個性化定制能力,推進智能工廠示范應用,明確企業智能制造的發展方向。

2020年,初步實現虛擬工廠數據模型及平臺建立,完成制造裝備的數字化、智能化改造或建設,積極探索并應用智能制造技術,探索數字化工廠模式。2025年,完成虛擬技術、智能裝備及數字化制造管理的集成,具備大規模個性化定制生產能力,探索產品全生命周期的產業鏈融合,實現汽車產業轉型升級。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:江淮汽車建設新能源智能制造工廠

本文網址:http://www.guhuozai8.cn/html/solutions/14019324661.html