1 Ū░čį

×ķ┴╦╠ßĖ▀«a(ch©Żn)ŲĘĄ─╩ął÷ĖéĀÄ┴”Ż¼įĮüĒįĮČÓĄ─š¹▄ćųŲįņ╝░┴Ń▓┐╝■ųŲįņŲ¾śI(y©©)Č╝īŹ(sh©¬)╩®┴╦PDMŻ©«a(ch©Żn)ŲĘöĄ(sh©┤)ō■(j©┤)╣▄└ĒŻ®ŽĄĮy(t©»ng)Ż¼PDMŽĄĮy(t©»ng)Ą─║╦ą─╩ŪBOMŻ©╬’┴ŽŪÕå╬Ż¼╝┤═©│Ż╦∙šfĄ─«a(ch©Żn)ŲĘöĄ(sh©┤)ō■(j©┤)śõŻ®Ą─╣▄└ĒĪŻ▒Š╬─ßśī”Ų¹▄ćųŲįņśI(y©©)BOMĄ─╣▄└ĒąĶŪ¾Ż¼įöĮŌęįė├═ŠĘųŅÉĄ─BOM╗∙ĄA(ch©│)Ė┼─Ņ╝░æ¬(y©®ng)ė├ĪŻ

2 BOMė├═ŠĘųŅÉ

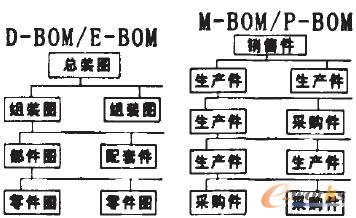

BOMĄ─ėó╬─╚½ĘQ×ķBill of MaterialŻ¼ųą╬─ĘŁūg×ķBOMĪŻę▓ĘQ×ķĪ░╬’┴ŽŪÕå╬Ī▒╗“«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)▒ĒĪó«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)śõĪŻBOM╩Ūė╔ļpėH╝░ūė╝■╦∙ĮM│╔Ą─ĻP(gu©Īn)ŽĄśõŻ¼BOM┐╔ęį╩ŪęįūįĒöČ°Ž┬ĘųĮŌĄ─ą╬╩Į╗“╩ŪęįūįĄūČ°╔ŽĖ·█ÖĄ─ą╬╩Į╠ß╣®ą┼ŽóĪŻĘųĮŌ╩ŪÅ─╔Žīė╬’┴Žķ_╩╝īóŲõš╣ķ_│╔Ž┬īė┴Ń╝■Ż¼Ė·█Ö╩ŪÅ─┴Ń╝■ķ_╩╝Ą├ĄĮ╔Žīė╬’┴ŽĪŻīóūŅĮK«a(ch©Żn)ŲĘĄ─ąĶŪ¾╗“ų„╔·«a(ch©Żn)ėŗ(j©¼)äØųąĄ─ĒŚ(xi©żng)─┐ĘųĮŌ│╔┴Ń╝■ąĶŪ¾Ż¼╩Ū┬ō(li©ón)ŽĄ┼c£Ž═©Ų¾śI(y©©)Ė„ĒŚ(xi©żng)śI(y©©)äš(w©┤)Ą─╝~ĦŻ¼╩ŪPDM/ERPĄ╚ą┼Žó╗»ŽĄĮy(t©»ng)ųąūŅųžę¬Ą─╗∙ĄA(ch©│)öĄ(sh©┤)ō■(j©┤)ĪŻę“┤╦Ż¼Ė∙ō■(j©┤)īŹ(sh©¬)ļHĄ─╩╣ė├Łh(hu©ón)Š│Ż¼ņ`╗ŅĄžįO(sh©©)ėŗ(j©¼)║Ž└ĒŪęėąą¦Ą─BOM╩Ū╩«Ęųųžę¬Ą─ĪŻ░┤ššė├═ŠäØĘų«a(ch©Żn)ŲĘę¬Įø(j©®ng)▀^«a(ch©Żn)ŲĘįO(sh©©)ėŗ(j©¼)Īó╣ż│╠įO(sh©©)ėŗ(j©¼)Īó╣ż╦ćųŲįņįO(sh©©)ėŗ(j©¼)Īó╔·«a(ch©Żn)ųŲįņ4éĆ(g©©)ļAČ╬Ż¼ŽÓæ¬(y©®ng)Ą─į┌▀@4éĆ(g©©)▀^│╠ųąĘųäe«a(ch©Żn)╔·┴╦├¹ĘQ╩«ĘųŽÓ╦ŲĄ½ģsā╚(n©©i)╚▌▓Ņ«É║▄┤¾Ą─╬’┴ŽŪÕå╬D-BOMĪóE-BOMĪóM-BOMĪóP-BOMŻ¼▀@╩Ū╦─éĆ(g©©)ų„ꬥ─BOMĖ┼─ŅĪŻ

D-BOM×ķįO(sh©©)ėŗ(j©¼)▓┐ķTįO(sh©©)ėŗ(j©¼)«a(ch©Żn)ŲĘĄ─┐é¾wą┼ŽóŻ¼ĘQ×ķ«a(ch©Żn)ŲĘįO(sh©©)ėŗ(j©¼)BOM(Design BOMŻ¼D-BOM)Ż¼ī”æ¬(y©®ng)│ŻęŖ╬─▒ŠĖ±╩Į▒Ē¼F(xi©żn)ą╬╩Į░³└©«a(ch©Żn)ŲĘ├„╝Ü(x©¼)▒ĒĪółDśė─┐õøĪó▓─┴ŽČ©Ņ~├„╝Ü(x©¼)▒ĒĄ╚ĪŻD-BOMą┼ŽóüĒį┤ę╗░Ń╩ŪįO(sh©©)ėŗ(j©¼)▓┐ķT╠ß╣®Ą─│╔╠ūįO(sh©©)ėŗ(j©¼)łD╝łųąś╦(bi©Īo)Ņ}Ö┌║═├„╝Ü(x©¼)Ö┌ą┼ŽóĪŻėąĢr(sh©¬)║“ę▓╔µ╝░╣ż╦ć▓┐ķTŠÄųŲĄ─╣ż╦ć┐©Ų¼╔Ž▓┐Ęųą┼ŽóĪŻ

E-BOM×ķCAD╔·│╔Ą─╬’┴ŽŪÕå╬Ż¼ĘQ×ķ╣ż│╠įO(sh©©)ėŗ(j©¼)BOMŻ©Engineering BOMŻ¼E-BOMŻ®Ż¼E-BOM═©│ŻāHŽ▐ė┌łD╝ł┴Ń╝■├„╝Ü(x©¼)▒Ē│÷¼F(xi©żn)Ą─╬’┴ŽŻ¼šf├„łD╝łĄ─īė┤╬║═Å─ī┘ĻP(gu©Īn)ŽĄŻ¼ū÷║├╝╝ąg(sh©┤)╬─Ön╣▄└ĒŻ¼ļm╚╗ę▓ėąųĖī¦(d©Żo)▓╔┘Å║═╣└╦Ńł¾(b©żo)ār(ji©ż)Ą─╣”─▄Ż¼Ą½ų„ę¬╩Ū×ķ┴╦╣▄└ĒłD╝łĪŻ

M-BOM×ķŠC║Ž╣ż╦ć╣ż│╠ĤĖ∙ō■(j©┤)╣żÅSĄ─╝ė╣ż╦«ŲĮ║═─▄┴”Ż¼ī”E-BOMį┘įO(sh©©)ėŗ(j©¼)│÷üĒĄ─ė├ė┌░▓┼┼ėŗ(j©¼)äØ╔·«a(ch©Żn)Ą─╬’┴ŽŪÕå╬Ż¼ĘQ×ķųŲįņBOM(Manufacturing BOMŻ¼M-BOM)ĪŻ╦³ė├ė┌╣ż╦ćįO(sh©©)ėŗ(j©¼)║═╔·«a(ch©Żn)ųŲįņ╣▄└ĒŻ¼╩╣ė├╦³┐╔ęį├„┤_Ąž┴╦ĮŌ┴Ń╝■┼c┴Ń╝■ų«ķgĄ─ųŲįņĻP(gu©Īn)ŽĄŻ¼Ė·█Ö┴Ń╝■╩Ū╚ń║╬ųŲįņ│÷üĒĄ─Ż¼į┌──└’ųŲįņĪóė╔šlųŲįņĪóė├╩▓├┤ųŲįņĄ╚ą┼ŽóĪŻ

P-BOM×ķERPŽĄĮy(t©»ng)╩╣ė├Ą─╬’┴ŽŪÕå╬Ż¼ĘQ×ķėŗ(j©¼)äØBOM(Plan BOMŻ¼P-BOM)ĪŻP-BOM┐┤┤²╬’┴ŽŪÕå╬╔ŽĄ─├┐ę╗╝■╬’┴Ž╩Ū═¼╠Ä└Ē▀@éĆ(g©©)╬’┴ŽĄ─śI(y©©)äš(w©┤)┬ō(li©ón)ŽĄŲüĒĄ─Ż¼ų„ę¬╩Ū×ķØMūŃõN╩█ėŗ(j©¼)äØČ°ŠÄųŲ╝ė╣ż║═▓╔┘Åėŗ(j©¼)äØŻ¼░č╬’┴Ž┐┤│╔╩Ūėŗ(j©¼)äØĄ─ī”Ž¾Ż¼Äņ┤µĄ─ī”Ž¾║═│╔▒ŠĄ─ī”Ž¾ĪŻę“┤╦Ż¼▓╗āH╦∙ėąŽÓĻP(gu©Īn)Ą─╬’┴ŽČ╝▒žĒÜ░³└©į┌ā╚(n©©i)Ż¼Č°Ūę▒žĒÜ░┤ššīŹ(sh©¬)ļHĄ─╝ė╣żčb┼õ┴„│╠üĒ├Ķ╩÷Ż¼═¼Ģr(sh©¬)Ż¼P-BOMę▓╩ŪMRPó“/ERP╔·«a(ch©Żn)╣▄└ĒĄ─ĻP(gu©Īn)µI╣▄└ĒöĄ(sh©┤)ō■(j©┤)ĮY(ji©”)śŗ(g©░u)ų«ę╗ĪŻ

3 BOMĄ─æ¬(y©®ng)ė├

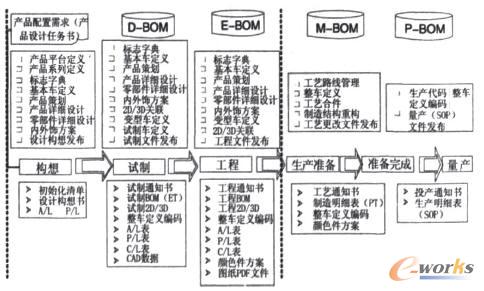

E-BOM═©│ŻāHŽ▐ė┌łD╝ł┴Ń╝■├„╝Ü(x©¼)▒Ē│÷¼F(xi©żn)Ą─╬’┴ŽŻ¼šf├„łD╝łĄ─īė┤╬║═Å─ī┘ĻP(gu©Īn)ŽĄŻ¼ū÷║├╝╝ąg(sh©┤)╬─Ön╣▄└ĒŻ¼ļm╚╗ę▓ėąųĖī¦(d©Żo)▓╔┘Å║═╣└╦Ńł¾(b©żo)ār(ji©ż)Ą─╣”─▄Ż¼Ą½ų„ę¬╩Ū×ķ┴╦╣▄└ĒłD╝łĪŻM-BOM┐┤┤²╬’┴ŽŪÕå╬╔ŽĄ─├┐ę╗╝■╬’┴Ž╩Ū═¼╠Ä└Ē▀@éĆ(g©©)╬’┴ŽĄ─śI(y©©)äš(w©┤)┬ō(li©ón)ŽĄŲüĒĄ─Ż¼ų„ę¬╩Ū×ķØMūŃõN╩█ėŗ(j©¼)äØČ°ŠÄųŲ╝ė╣ż║═▓╔┘Åėŗ(j©¼)äØŻ¼░č╬’┴Ž┐┤│╔╩Ūėŗ(j©¼)äØĄ─ī”Ž¾Ż¼Äņ┤µĄ─ī”Ž¾║═│╔▒ŠĄ─ī”Ž¾ĪŻę“┤╦Ż¼▓╗āH╦∙ėąŽÓĻP(gu©Īn)Ą─╬’┴ŽČ╝▒žĒÜ░³└©į┌ā╚(n©©i)Ż¼Č°Ūę▒žĒÜ░┤ššīŹ(sh©¬)ļHĄ─╝ė╣żčb┼õ┴„│╠üĒ├Ķ╩÷ĪŻM-BOM╩Ū▀\(y©┤n)ąąERPŽĄĮy(t©»ng)▓╗┐╔╚▒╔┘Ą─╣▄└Ē╬─╝■Ż¼╦³╩ŪĪ░Ģr(sh©¬)ķgū°ś╦(bi©Īo)╔ŽĄ─«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)Ī▒Ą─ł¾(b©żo)▒ĒĖ±╩ĮŻ¼╗“š▀šf╩ŪīóųŲįņśI(y©©)╚²ĒŚ(xi©żng)ų„ę¬║╦ą─śI(y©©)äš(w©┤)Ī¬õN╩█-╔·«a(ch©Żn)-╣®æ¬(y©®ng)Ą─ą┼Žó╝»│╔ĄĮę╗ŲĄ─öĄ(sh©┤)ō■(j©┤)─Żą═Ą─ł¾(b©żo)▒ĒĖ±╩ĮĪŻD-BOMĪóE-BOM┼cM-BOMĪóP-BOMČ■š▀╩ūŽ╚į┌ė├═Š╔Žėąų°Ė∙▒ŠĄ─ģ^(q©▒)äeŻ¼ęŖłD1ĪŻ

łD1 BOMė├═Šģ^(q©▒)äe

BOMĖ┼─Ņ╚ń╣¹░┤ššįO(sh©©)ėŗ(j©¼)▄ø╝■äØĘųŻ¼┐╔ęį▀M(j©¼n)ę╗▓Į└ĒĮŌŲõųąĄ─║¼┴xĪŻę“?y©żn)ķįO(sh©©)ėŗ(j©¼)▓┐ķT╝╚╩ŪBOMĄ─įO(sh©©)ėŗ(j©¼)š▀Ż¼ėų╩ŪBOMĄ─╩╣ė├š▀ĪŻå╬ę╗┴Ń╝■ųT╚ńłD╠¢Īó╬’┴Ž├¹ĘQĪóųž┴┐Īó¾wĘeĪóįO(sh©©)ėŗ(j©¼)ą▐Ė─īÅ║╦╠¢Īó╬’┴Ž╔·ą¦╚šŲ┌Ą╚Ė„ĘNą┼ŽóŻ╗ĮM╝■╗“▓┐╝■▀Ć░³└©═Ōģf(xi©”)╝■Īó═Ō┘Å╝■Īó═©ė├╝■Īóś╦(bi©Īo)£╩(zh©│n)╝■ĪóĮĶė├╝■ĪóĖ„å╬ę╗┴Ń╝■čb┼õöĄ(sh©┤)┴┐Īó▓┐╝■łD╠¢Ą╚ą┼ŽóŻ╗┐éłDŻ©ė╔┴Ń╝■ĪóĮM╝■▓┐╝■Ą╚čb┼õČ°│╔Ż®▀Ć░³└©░³čbĪóčb╝■ŪÕå╬Īó╝╝ąg(sh©┤)╬─╝■Īó«a(ch©Żn)ŲĘšf├„Ģ°Īó▒Żą▐å╬Ą╚Ą╚ą┼ŽóŻ¼▀@ą®Č╝╩ŪBOMą┼ŽóĄ─ĮM│╔▓┐ĘųĪŻį┌įO(sh©©)ėŗ(j©¼)▓┐ķT(CAD)ųąŻ¼═©│Ż╦∙šfĄ─BOMīŹ(sh©¬)ļH╔Ž╩Ū┴Ń╝■├„╝Ü(x©¼)▒ĒŻ¼╩Ūę╗ĘN╝╝ąg(sh©┤)╬─╝■Ż¼Ų½ųžė┌«a(ch©Żn)ŲĘą┼ŽóģR┐éĪŻ

įO(sh©©)ėŗ(j©¼)▓┐ķT░┤─│ĘNŅÉą═«a(ch©Żn)ŲĘĄ─łD╠¢üĒĮM┐ŚBOMą┼ŽóĪŻįO(sh©©)ėŗ(j©¼)▓┐ķTį┌ĮėĄĮČ©å╬║¾░┤ššČ©å╬Ą─ę¬Ū¾Ż¼ę╗░ŃŪķørŽ┬ėą╚²ĘNįO(sh©©)ėŗ(j©¼)╦╝┬ĘūįĒöŽ“Ž┬ą╬╩ĮįO(sh©©)ėŗ(j©¼)ĪóūįĄūŽ“╔Žą╬╩ĮįO(sh©©)ėŗ(j©¼)Īóė╔ųąķgŽ“ā╔Ņ^ą╬╩ĮįO(sh©©)ėŗ(j©¼)ĪŻ¤ošō─Ūę╗ĘNįO(sh©©)ėŗ(j©¼)ĘĮ╩ĮŻ¼į┌łD╠¢Ą─ĮM┐Ś╔ŽČ╝╩Ūę╗ų┬Ą─Ż¼Č╝╩Ū░┤ššłD╠¢üĒ║Ž▓ó«a(ch©Żn)ŲĘą┼ŽóŻ¼ą╬│╔įō«a(ch©Żn)ŲĘĄ─┐é├„╝Ü(x©¼)▒ĒĪóś╦(bi©Īo)£╩(zh©│n)╝■ģR┐é▒ĒĪó═Ō┘Å╝■ģR┐é▒ĒĪó═Ōģf(xi©”)╝■ģR┐é▒ĒĄ╚Ż¼į┌ąĶꬥ─Ģr(sh©¬)║“▀Ć─▄╔·│╔«a(ch©Żn)ŲĘłD╝ł─┐õøŻ©ØMūŃø]ėą▀\(y©┤n)ąąERPŽĄĮy(t©»ng)Ą─┐═æ¶╗“═Ōģf(xi©”)╣żÅSŻ®ĪŻėąĢr(sh©¬)ę╗éĆ(g©©)ŽÓ═¼Ą─┴Ń╝■ė╔ė┌ī┘ė┌▓╗═¼Ą─«a(ch©Żn)ŲĘŻ¼ę▓Š═ėą┴╦▓╗═¼Ą─łD╠¢Ż¼ę“┤╦▓╗ę╗Č©┐╝æ]Ų¾śI(y©©)╬’┴ŽŠÄ┤aĄ─╬©ę╗ąįĪŻąĶ꬚f├„Ą─╩ŪŻ¼į┌ą╬│╔╬’┴ŽŪÕå╬║¾Ż¼├┐ę╗ĘN╬’┴ŽČ╝ėą╬©ę╗Ą─ŠÄ┤aŻ¼╝┤╬’┴Ž╠¢ĪŻ▓╗ę¬īó┴Ń╝■├„╝Ü(x©¼)▒ĒŻ©CAD═©ĘQ×ķBOM▒ĒŻ®┼cERPųąĄ─BOMą┼Žó╗ņŽ²ĪŻįO(sh©©)ėŗ(j©¼)▓┐ķTųąĄ─┴Ń╝■├„╝Ü(x©¼)ą┼Žó▒Ē▐D(zhu©Żn)╗»×ķERPŽĄĮy(t©»ng)ųąĄ─BOMą┼ŽóŻ¼ąĶę¬įO(sh©©)ėŗ(j©¼)▓┐ķTĪó╣ż╦ć▓┐ķT║═╔·«a(ch©Żn)▓┐ķTĄ─╣▓═¼ģf(xi©”)ū„Ż¼ęį╝░PDMŻ©«a(ch©Żn)ŲĘöĄ(sh©┤)ō■(j©┤)╣▄└ĒŻ®įO(sh©©)ėŗ(j©¼)«a(ch©Żn)ŲĘĻP(gu©Īn)ŽĄ╠žąįĄ─╣▄└ĒüĒĮŌøQ┴Ń╝■├„╝Ü(x©¼)ŪÕå╬┼cBON▒Ēų«ķgĄ─«É═¼ą┼ŽóŻ¼╠žäe╩ŪłD╠¢┼cŠÄ┤a╠¢▓╗ę╗ų┬ĘĮ├µŻ©PDM«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)─ŻēK═©▀^ŲõęÄ(gu©®)ätÄņĪóūā┴┐║═┴Ń╝■▒ĒĄ╚╣”─▄üĒ═Ļ│╔Ż®ĪŻ

Š═╩╣ė├Č°čįŻ¼¤ošō║╬Ģr(sh©¬)Ż¼«ö(d©Īng)«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)░l(f©Ī)╔·ūā╗»Ż¼╗“š▀┐═æ¶Ė³Ė─╝╝ąg(sh©┤)╬─╝■Īó╔µ╝░┘|(zh©¼)┴┐å¢Ņ}╗“?q©▒)”─│éĆ(g©©)┴Ń╝■▀M(j©¼n)ąąųžą┬Ė─▀M(j©¼n)įO(sh©©)ėŗ(j©¼)Ģr(sh©¬)Ż¼×ķ┤_▒Ż╬’┴ŽŪÕå╬Ą─£╩(zh©│n)┤_ąįŻ¼Č╝▒žĒÜęįįO(sh©©)ėŗ(j©¼)ūāĖ³═©ų¬×ķę└ō■(j©┤)ĪŻį┌įO(sh©©)ėŗ(j©¼)ūāĖ³═©ų¬╬─╝■Ą─ųĖī¦(d©Żo)Ž┬Ż¼įO(sh©©)ėŗ(j©¼)▓┐ķT═©▀^BOMą┼Žó▒Ēųą½@╚Ī╦∙ėą┴Ń╝■Ą─ą┼Žó╝░ŲõŽÓ╗źķgĄ─ĮY(ji©”)śŗ(g©░u)ą┼ŽóĪŻų╗ėąĄ├ĄĮ▀@ą®ą┼ŽóŻ¼▓┼─▄ī”Ųõ▀M(j©¼n)ąąČ©┴xĪó├Ķ╩÷╗“ą▐Ė─Ż¼Å─Č°╩╣╔·«a(ch©Żn)─▄š²│ŻĄž▀\(y©┤n)ąąŽ┬╚źŻ©╠žäe╩Ū┐═æ¶Ą─Šo╝▒Ė³Ė─═©ų¬Ż®ĪŻĖ∙ō■(j©┤)įO(sh©©)ėŗ(j©¼)ūāĖ³═©ų¬ŠÄ╠¢Ż¼į┌PDMų¦│ųŽ┬Ż¼┐╔ęįĘĮ▒ŃĄžÖz╦„ūāĖ³ą┼ŽóŻ¼ųĖī¦(d©Żo)╔·«a(ch©Żn)Īóčb▀\(y©┤n)║═╩█║¾Ę■äš(w©┤)Ą╚╔·«a(ch©Żn)╗ŅäėĪŻ

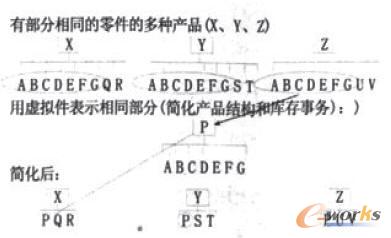

į┌īŹ(sh©¬)ļH╔·«a(ch©Żn)▀\(y©┤n)ąą▀^│╠ųąŻ¼įO(sh©©)ėŗ(j©¼)ūāĖ³╩Ūī¦(d©Żo)ų┬öĄ(sh©┤)ō■(j©┤)▓╗£╩(zh©│n)┤_Ą─ųžę¬ę“╦žŻ¼ę“┤╦ę╗Č©ę¬ėąę╗╠ūąąų«ėąą¦Ą─įO(sh©©)ėŗ(j©¼)ūāĖ³═©ų¬╣▄└ĒĘĮĘ©üĒ╣▄└ĒįO(sh©©)ėŗ(j©¼)ūāĖ³═©ų¬ĪŻė╔ė┌ę¬╔µ╝░õN╩█Īó▓╔┘ÅĪó╔·«a(ch©Żn)Īó╣ż│╠╝╝ąg(sh©┤)Īóžö(c©ói)äš(w©┤)Ą╚▓┐ķTŻ¼ę“┤╦ę╗░Ńė╔Ų¾śI(y©©)Ą─Ė▀╝ēų„╣▄ų▒Įė╣▄└ĒįO(sh©©)ėŗ(j©¼)ūāĖ³═©ų¬Ż¼▀@ę╗▀^│╠ĒÜĮø(j©®ng)▀^įO(sh©©)ėŗ(j©¼)ūāĖ³═©ų¬┤_šJ(r©©n)ĪóĘų╬÷ĪóīÅ┼·Īó╬─╝■║═▒O(ji©Īn)ČĮ╬ÕéĆ(g©©)▓Į¾EĪŻįO(sh©©)ėŗ(j©¼)▓┐ķT(CAD)«a(ch©Żn)╔·Ą─▓┐Ęų?j©½n)?sh©┤)ō■(j©┤)Įø(j©®ng)PDM╠Ä└Ē║¾é„▌öĮoERPŽĄĮy(t©»ng)ĪŻŲõųąŻ¼ųĄĄ├ÅŖ(qi©óng)š{(di©żo)Ą─╩Ū╣ż╦ć║Ž╝■Ż©╝┤╠ōöM╝■Ż¼Ž┬ĘQ╠ōöM╝■Ż®Ą─«a(ch©Żn)╔·┤¾┤¾║å╗»┴╦╣ż╦ć┴„│╠Ż¼ĘĮ▒Ńė┌╔·«a(ch©Żn)╝╝ąg(sh©┤)Īó╔·«a(ch©Żn)╣▄└ĒĪŻ╠ōöM╝■Ą─ū„ė├ų„ę¬╩ŪŻ║ó┘ū÷×ķ«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)ųąĄ─ę╗ĘN▀^Č╔╝■ĘĮ╩ĮŻ╗ó┌╠ōöM╝■┐╔ęįė├ė┌┤·▒Ēę╗ĮMĪóę╗ŽĄ┴ąĪóę╗ĘNī┘ąį╗“š▀ę╗ŅÉęÄ(gu©®)Ė±Ą─╬’┴ŽŻ╗ó█į┌ę╗éĆ(g©©)┐╔▀x╬’┴ŽĄ─╗∙▒ŠĮM╝■└’Ż©«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)│╩─ŻēK╗»Ż®Ż¼ę▓Š═╩Ū╠žš„╝■Ż¼ę▓┐╔ęįė├╠ōöM╝■├Ķ╩÷Ż¼╠ōöM╝■╩ŪÄņ┤µ▓╗┤µį┌Ą─╬’┴ŽĪŻM-BOMĪóP-BOMųąĄ─╠ōöM╝■łDĮŌęŖłD2ĪŻ

łD2 M-BOMĪóP-BOM╠ōöM╝■łDĮŌ

┴Ē═ŌŻ¼«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)śõ╔Ž┴Ń▓┐╝■Ą─śŗ(g©░u)│╔į¬╦ž┐╔ęįĘų×ķś╦(bi©Īo)£╩(zh©│n)┴Ń▓┐╝■ĪóĮY(ji©”)śŗ(g©░u)┴Ń▓┐╝■ęį╝░įO(sh©©)ėŗ(j©¼)┴Ń▓┐╝■╚²ŅÉĪŻįO(sh©©)ėŗ(j©¼)┴Ń▓┐╝■Ą─«a(ch©Żn)╔·ĘĮ╩Į┐╔ęįÅ─▓╗═¼Ą─3D CAD╗“╩Ū2D CAD├„╝Ü(x©¼)▒Ēųą╦∙«a(ch©Żn)╔·Ż¼╩Ū═©▀^▒ŠÅS╗“ģf(xi©”)ū„ÅSįO(sh©©)ėŗ(j©¼)«a(ch©Żn)╔·Ą─ĪŻ

ĮY(ji©”)śŗ(g©░u)┴Ń▓┐╝■┐╔ęį╩ŪššŲ¼╗“╩Ūę╗éĆ(g©©)║åå╬Ą─▓▌łDŻ¼ī”æ¬(y©®ng)«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)śõ╔Ž╣Ø(ji©”)³c(di©Żn)├¹ĘQ│Ż│Ż╩Ū«a(ch©Żn)ŲĘ═Ōą╬łDĪó«a(ch©Żn)ŲĘ│▀┤ńµ£łDĪó«a(ch©Żn)ŲĘčb┼õĻP(gu©Īn)ŽĄ╩ŠęŌłDĪó░³čb┴Ń▓┐╝■Ą╚Ą╚ĪŻį┌║▄ČÓŲ¾śI(y©©)«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)śõ╔Ž▒žĒÜĘ┤ė│▀@ą®ą┼ŽóŻ¼Ą½╩ŪÅ─┐éčbłD╔Ž¤oĘ©½@Ą├▀@ą®ą┼ŽóŻ¼└²╚ń«a(ch©Żn)ŲĘ═Ōą╬łD║═«a(ch©Żn)ŲĘčb┼õłD╚ń╣¹Č╝Æņį┌«a(ch©Żn)ŲĘ╣Ø(ji©”)³c(di©Żn)╔Žę▓┐╔ęįĮė╩▄Ż¼Ą½╩Ūė├æ¶┴Ģ(x©¬)æT═∙═∙╩ŪšJ(r©©n)×ķ«a(ch©Żn)ŲĘ═Ōą╬łD║═«a(ch©Żn)ŲĘčb┼õłDČ╝╩Ū═¼╝ēĄ─Ż╗┴Ē═ŌŽ¾░³čbūėśõŠ═ąĶę¬╩ų╣żĮ©┴ó░³čbūė╣Ø(ji©”)³c(di©Żn)║¾š╣ķ_Ż¼¤oĘ©═©▀^BOMš╣ķ_ų▒ĮėÅ─├„╝Ü(x©¼)▒ĒĻP(gu©Īn)┬ō(li©ón)ĪŻ

═©ė├┴Ń▓┐╝■░³└©ś╦(bi©Īo)£╩(zh©│n)┴Ń▓┐╝■Äņ║═ąąśI(y©©)ĪóŲ¾śI(y©©)═©ė├┴Ń▓┐╝■ĪŻ▓óŪę┐╔ęįą▐Ė─┼cäh│²║═║Ž▓óŻ¼╝ė╚ļ═©ė├┴Ń▓┐╝■Äņę¬ūą╝Ü(x©¼)Ą─ą¦“×(y©żn)▀^│╠ĪŻ═©ė├┴Ń▓┐╝■┐╔ęįÅ─ĮĶė├╝■ųąč▌ūāČ°üĒĪŻŽÓ═¼Ą─«a(ch©Żn)ŲĘŲõĮY(ji©”)śŗ(g©░u)┴Ń▓┐╝■Ż¼ėąĢr(sh©¬)╔§ų┴įO(sh©©)ėŗ(j©¼)┴Ń▓┐╝■╗“╩Ūś╦(bi©Īo)£╩(zh©│n)┴Ń▓┐╝■┐╔ęįėąČÓĘN▓╗═¼Ą─▀xō±ĪŻę▓ę“┤╦į┌ųŲįņ╔Ž┼cõN╩█ł¾(b©żo)ār(ji©ż)╔Ž═¼śėĄ─«a(ch©Żn)ŲĘī”ė┌▓╗═¼Ą─┐═æ¶ę▓┐╔ęįėą▓╗═¼Ą─«a(ch©Żn)ŲĘą┼ŽóĮY(ji©”)śŗ(g©░u)ĮM║ŽŻ©└²╚ńār(ji©ż)Ė±Īó┼·┴┐ĪóĮ╗žøŲ┌Ż®ĪŻĄ½▀@ą®Ūķørę╗░Ńį┌ERPŽĄĮy(t©»ng)ųą▀M(j©¼n)ąąŠSūo(h©┤)Ż¼PDMŽĄĮy(t©»ng)ų╗ę¬▒ŻūC╗∙ĄA(ch©│)öĄ(sh©┤)ō■(j©┤)Ą─═Ļš¹║═ę╗ų┬ąįĪŻ

4 BOMį┌Ų¹▄ćŲ¾śI(y©©)ųąĄ─īŹ(sh©¬)ļHæ¬(y©®ng)ė├

é„Įy(t©»ng)ÖC(j©®)▄ćųŲįņśI(y©©)╩Ūę╗ĘN╔┘ŲĘĘNĪó┤¾┼·┴┐Ą─╔·«a(ch©Żn)─Ż╩ĮŻ¼ę▓Š═╩ŪęÄ(gu©®)─Ż╗»╔·«a(ch©Żn)─Ż╩ĮŻ¼ļSų°┐═æ¶ī”ÖC(j©®)▄ćéĆ(g©©)ąį╗»ąĶŪ¾Ą─į÷╝ėŻ¼īŹ(sh©¬)ļH╔ŽĄ─ÖC(j©®)▄ćųŲįņśI(y©©)ęč▐D(zhu©Żn)ūā│╔┴╦┤¾ęÄ(gu©®)─ŻČ©ųŲĄ─╔·«a(ch©Żn)─Ż╩ĮŻ¼Å─Č°ī¦(d©Żo)ų┬ųŲČ©║═ŠSūo(h©┤)Ą─BOMöĄ(sh©┤)┴┐╝▒äĪį÷ķLĪŻ×ķ┴╦▀mæ¬(y©®ng)┤¾ęÄ(gu©®)─ŻČ©ųŲĄ─╔·«a(ch©Żn)─Ż╩ĮŻ¼PDMŽĄĮy(t©»ng)Ą─BOM╣▄└ĒąĶę¬▐D(zhu©Żn)ūā│╔─▄ėąą¦▀M(j©¼n)ąą«a(ch©Żn)ŲĘ┼õų├Ą─╣▄└Ē─Ż╩ĮĪŻŽ┬├µ┴ą┼eD-BOMĪóE-BOMĪóM-BOM║═P-BOMį┌š¹▄ćŲ¾śI(y©©)ųąĄ─īŹ(sh©¬)ļHæ¬(y©®ng)ė├ĪŻ

4.1 D-BOMæ¬(y©®ng)ė├

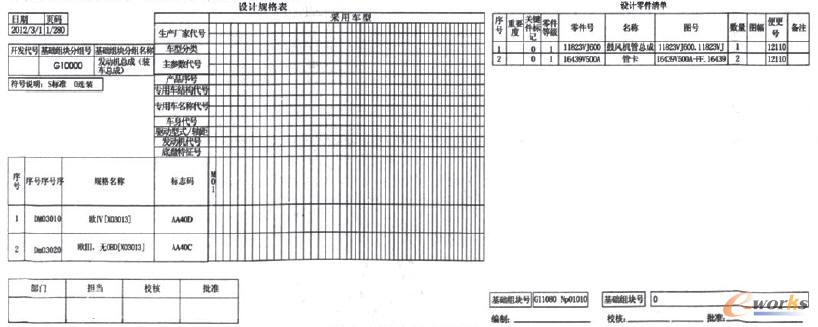

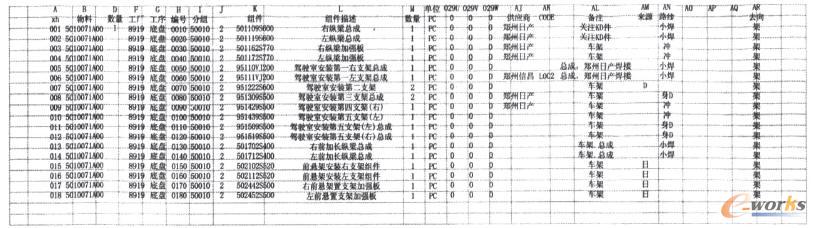

D-BOHĄ─ą┼Žóų„ę¬░³└©įO(sh©©)ėŗ(j©¼)ęÄ(gu©®)Ė±▒ĒŻ©ū¾Ż®╝░įO(sh©©)ėŗ(j©¼)┴Ń╝■ŪÕå╬Ż©ė꯮Ż¼Ė±╩ĮęŖłD3ĪŻ

łD3 D-BOMęÄ(gu©®)Ė±▒Ē╝░┴Ń╝■ŪÕå╬

4.2 E-BOMæ¬(y©®ng)ė├

E-BOMĄ─ą┼Žóų„ę¬░³└©╔·«a(ch©Żn)▄ćą═┤·╠¢Īó┴Ń╝■Ą╚╝ēĪółD╝łĪółDĘ∙ĪółD╝łūāĖ³╠¢Īó┴Ń╝■ęÄ(gu©®)Ė±Ą╚ŪķørŻ¼ę▓Š═╩Ūčą░l(f©Ī)▓┐ķTųąĄ─š¹▄ćįO(sh©©)ėŗ(j©¼)šn╩ę╦∙ꬊSūo(h©┤)Ą─š¹▄ć┴Ń╝■ŪÕå╬Ż¼ęŖłD4ĪŻ

łD4 E-BOMš¹▄ć┴Ń╝■ŪÕå╬

4.3 M-BOMæ¬(y©®ng)ė├

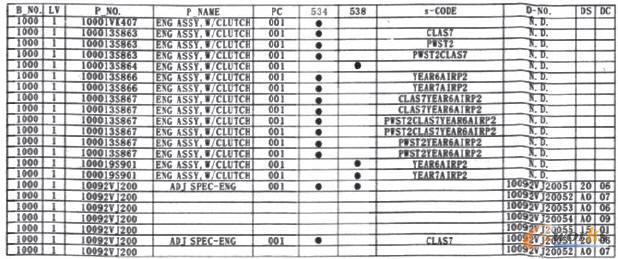

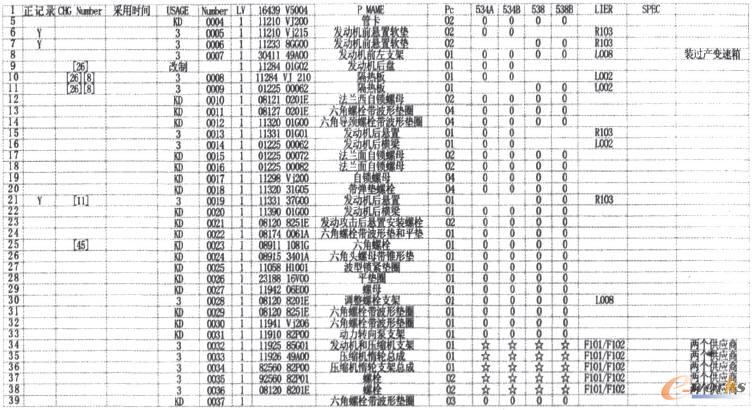

M-BOMĄ─ą┼Žóų„ę¬░³║¼╣®æ¬(y©®ng)╔╠Īó╣ż╦ć┬ĘŠĆā╚(n©©i)╚▌ĪŻę╗░ŃŪķørŻ¼┤╦ŪÕå╬Ą─ųŲū„╝░ŠSūo(h©┤)ė╔╣żÅSĄ─╔·«a(ch©Żn)╝╝ąg(sh©┤)▓┐Ż©╝┤╣ż╦ć▓┐ķTŻ®žō(f©┤)ž¤(z©”)Ż¼śė╩ĮęŖłD5ĪŻ

łD5 M-BOMą┼ŽóŪÕå╬

4.4 P-BOMæ¬(y©®ng)ė├

P-BOMĄ─ą┼Žóų„ę¬░³║¼╔·«a(ch©Żn)▄ćą═┤·╠¢Īó┴Ń╝■▀mė├ŪķørŻ¼ū„×ķP-BOMŻ¼æ¬(y©®ng)«ö(d©Īng)į÷╝ėŠSūo(h©┤)▀M(j©¼n)ŽÓæ¬(y©®ng)Ą─Äņ┤µ╝░Ė„▄ćķg░l(f©Ī)╦═╣ż╬╗ą┼ŽóŻ¼ū„×ķųĖī¦(d©Żo)ėåžøĪóįćčb░▓┼┼ĪóÄņ┤µĪó┴Ń╝■ūŅĮK▓╔ė├Ģr(sh©¬)ķgĄ─ųĖī¦(d©Żo)╬─╝■Ż¼ę╗░ŃŪķørŻ¼┤╦ŪÕå╬Ą─ŽÓĻP(gu©Īn)śI(y©©)äš(w©┤)ė╔╣żÅSĄ─╔·«a(ch©Żn)╣▄└Ē▓┐╔·«a(ch©Żn)╣▄└Ēšn╩ęžō(f©┤)ž¤(z©”)Ż¼įöęŖłD6ĪŻ

łD6 P-BOMą┼ŽóŪÕå╬

5 į┌Ų¹▄ćŲ¾śI(y©©)ųąBOMĄ─ŠÄųŲ┴„│╠

į┌Ų¹▄ćŲ¾śI(y©©)ųąŻ¼×ķ┴╦╝ėÅŖ(qi©óng)Ė„▓┐ķTĄ─ģf(xi©”)ū„Ż¼īŹ(sh©¬)¼F(xi©żn)Å─įO(sh©©)ėŗ(j©¼)▓┐ķTĄĮ╔·«a(ch©Żn)▓┐ķTĄ─┴„│╠╗»╣▄└ĒŻ¼┐╔Į©┴óĖ„BOMļAČ╬╦∙ꬊSūo(h©┤)Ą─ā╚(n©©i)╚▌Ų¾śI(y©©)ś╦(bi©Īo)£╩(zh©│n)Ż¼└²╚ńŽ┬łD7Ą─įö╝Ü(x©¼)śI(y©©)äš(w©┤)ā╚(n©©i)╚▌ĪŻ

łD7 Ė„ļAČ╬śI(y©©)äš(w©┤)┴„│╠

«a(ch©Żn)ŲĘ┴Ń╝■łD╝łĪó┴Ń╝■śõĀŅĮY(ji©”)śŗ(g©░u)ė╔čą░l(f©Ī)▓┐ķT▀M(j©¼n)ąąŠSūo(h©┤)Ż¼«a(ch©Żn)ŲĘĀŅæB(t©żi)Ė─ūāę¬═¼Ģr(sh©¬)ŠSūo(h©┤)D-BOMĪóE-BOMĪółD╝ł║═▒žĒÜĄ─╚²ŠSöĄ(sh©┤)ō■(j©┤)ĪŻ╔·«a(ch©Żn)╝╝ąg(sh©┤)▓┐ķTžō(f©┤)ž¤(z©”)╔·«a(ch©Żn)£╩(zh©│n)éõ╣żū„Ż¼═¼Ģr(sh©¬)ŠSūo(h©┤)M-BOMųą╣ż╦ć║Ž╝■Īó╣ż╦ć┬ĘŠĆĄ╚ŽÓæ¬(y©®ng)Ą─ā╚(n©©i)╚▌ĪŻ╔·«a(ch©Żn)╣▄└ĒŻ¼SCM▓┐ķTžō(f©┤)ž¤(z©”)įO(sh©©)ėŗ(j©¼)ūāĖ³Ģr(sh©¬)Ī░╔·«a(ch©Żn)░▓┼┼Ī▒▓┐ĘųĄ─┐éģf(xi©”)š{(di©żo)Ż¼═¼Ģr(sh©¬)Ė∙ō■(j©┤)Äņ┤µ┴┐ĪóįO(sh©©)ėŗ(j©¼)Äņ┤µ╝■╠Ä└ĒęŌęŖĪó╔·«a(ch©Żn)£╩(zh©│n)éõĀŅørĪóįćčbOKŪķørŠC║Ž┼ąöÓĪ░ūŅĮK▓╔ė├Ģr(sh©¬)ķgĪ▒Ż¼ŠSūo(h©┤)ė├ė┌ųĖī¦(d©Żo)╔·«a(ch©Żn)Īó╬’┴„ĪóÄņ┤µ×ķå╬╬╗Ą─P-BOMĪŻę▓Š═╩ŪšfŻ¼į┌▄ćą═┴┐«a(ch©Żn)Ū░Ė„ļAČ╬ė╔čą░l(f©Ī)▓┐ķTŠÄųŲD-BOMĪóE-BOMŪÕå╬Ż¼╔·«a(ch©Żn)╝╝ąg(sh©┤)▓┐ķTĖ∙ō■(j©┤)E-BOMĮY(ji©”)║Ž╣ż╦ćŠÄųŲM-BOMŪÕå╬Ż¼╔·«a(ch©Żn)╣▄└Ē▓┐ķTĖ∙ō■(j©┤)M-BOMĮY(ji©”)║Ž╔·«a(ch©Żn)╣▄└ĒŠÄųŲP-BOMŪÕå╬ĪŻ▄ćą═┴┐«a(ch©Żn)║¾Ż¼Ė„▓┐ķTķ]Łh(hu©ón)╠Ä└Ē├┐ę╗Ę▌įO(sh©©)ėŗ(j©¼)ūāĖ³å╬Ż¼Ė„▓┐ķTūāĖ³BOMŪÕå╬Ą─╝╝ąg(sh©┤)╬─╝■▀M(j©¼n)ąą╝»ųąėæšōĖ±╩ĮŻ¼╔µ╝░ĻP(gu©Īn)┬ō(li©ón)▓┐ķTĢ■║ץ─┤_Č©įö╝Ü(x©¼)┴„│╠ĪŻ

Ė„ļAČ╬BOMöĄ(sh©┤)ō■(j©┤)ŽÓ▌oŽÓ│╔Ż¼Łh(hu©ón)Łh(hu©ón)ŽÓ┐█╩ŪųĖī¦(d©Żo)Ė„▓┐ķTų„ꬫa(ch©Żn)ŲĘ╣żū„Ą─ę└ō■(j©┤)Ż¼Ė„ļAČ╬BOMę¬ū÷ĄĮŠ∙ėą▓┐ķTĮy(t©»ng)ę╗▀M(j©¼n)ąą╣▄┐žŻ¼╣▄└Ē▓┐ķTæ¬(y©®ng)«ö(d©Īng)ęįķ_Ę┼Ą─ą─æB(t©żi)Ż¼ū÷║├▒Š▓┐ķT▌ö╚ļĪó▌ö│÷Į╗ĖČ╬’Ą─╣▄└ĒŻ¼ęįĖ▀Č╚ž¤(z©”)╚╬ą─Ą─ū╦æB(t©żi)ū÷║├▒ŠĒŚ(xi©żng)╣żū„Ż¼▒ŻūCöĄ(sh©┤)ō■(j©┤)Ą─╝░Ģr(sh©¬)Īó£╩(zh©│n)┤_ĪóĮy(t©»ng)ę╗ĪŻ

6 ĮY(ji©”)╩°šZ

Ų¾śI(y©©)ųąĄ─BOM▓ó▓╗╩Ū¬Ü(d©▓)┴ó┤µį┌Ą─Ż¼ąĶę¬┼c╬’┴Žą┼ŽóĪó╣ż╦ć┬ĘŠĆĪó╣żū„ųąą─Ą╚ą┼ŽóĻP(gu©Īn)┬ō(li©ón)ĄĮę╗ŲŻ¼Ų¾śI(y©©)į┌ųŲČ©BOMĢr(sh©¬)Ż¼ąĶę¬┼c╬’┴Žų„öĄ(sh©┤)ō■(j©┤)╝»║Žį┌ę╗ŲŻ¼║▄ČÓī┘ąį╩ŪąĶę¬Č©┴xĄĮ╬’┴Žų„öĄ(sh©┤)ō■(j©┤)ųąĄ─ĪŻų¦│ų«a(ch©Żn)ŲĘ┼õų├Ą─BOM╣▄└ĒĄ─╦╝ŽļŻ¼╩ŪīŹ(sh©¬)¼F(xi©żn)ų¦│ų«a(ch©Żn)ŲĘ┼õų├Ą─PDMŽĄĮy(t©»ng)Ą─╗∙ĄA(ch©│)ę▓╩ŪśI(y©©)ĮńėæšōĄ─¤ßķTįÆŅ}ĪŻ

▐D(zhu©Żn)▌dšłūó├„│÷╠ÄŻ║═ž▓ĮERP┘YėŹŠW(w©Żng)http://www.guhuozai8.cn/

▒Š╬─ś╦(bi©Īo)Ņ}Ż║įöĮŌBOMė├═ŠĘųŅÉ╝░į┌Ų¹▄ćŲ¾śI(y©©)ųąĄ─æ¬(y©®ng)ė├

▒Š╬─ŠW(w©Żng)ųĘŻ║http://www.guhuozai8.cn/html/solutions/1401932398.html