Š½ęµ╔·«a(ch©Żn)ę¬Ū¾ī”(du©¼)▄ć(ch©ź)ķgį┌ųŲŲĘ▀M(j©¼n)ąąīŹ(sh©¬)Ģr(sh©¬)Ė·█Ö┼cį┌ŠĆ▒O(ji©Īn)┐žŻ¼─┐Ū░▄ć(ch©ź)ķg╔·«a(ch©Żn)ųąĄ─Ė„ĘNöĄ(sh©┤)ō■(j©┤)Ą─Įy(t©»ng)ėŗ(j©¼)Ęų╬÷═∙═∙╩Ū║▄£■║¾ąįĄ─Ż¼▀@ĘNīŹ(sh©¬)Ģr(sh©¬)ąįę¬Ū¾┼c£■║¾ąįĄ─¼F(xi©żn)ĀŅų«ķgĄ─├¼Č▄į┌«ö(d©Īng)Į±╝ż┴ęĄ─╩ął÷(ch©Żng)Ėé(j©¼ng)ĀÄ(zh©źng)Łh(hu©ón)Š│Ž┬Ė³╝ė═╗│÷┴╦ĪŻĘNŅÉĘ▒ČÓĄ─į┌ųŲŲĘŅlĘ▒į┌▄ć(ch©ź)ķg▀\(y©┤n)╦═Īó╔·«a(ch©Żn)ę¬┐ņ╦┘Ēææ¬(y©®ng)Ė„ĘN═╗ūāĪóŠÅø_Äņ(k©┤)╝░é}(c©Īng)Äņ(k©┤)╚▌┴┐ę¬?ji©Żng)ėæB(t©żi)ā×(y©Łu)╗»Ą╚ę¬Ū¾Ų¾śI(y©©)▒žĒÜī”(du©¼)▄ć(ch©ź)ķgį┌ųŲŲĘĀŅæB(t©żi)īŹ(sh©¬)Ģr(sh©¬)Ąž▒O(ji©Īn)┐žĪŻ

ėąĻP(gu©Īn)▀@ĘĮ├µĄ─蹊┐Ż¼ć°(gu©«)ā╚(n©©i)═ŌĄ─īW(xu©”)Įń║═Ų¾śI(y©©)Įń▀M(j©¼n)ąą┴╦ÅVĘ║Ą─蹊┐ĪŻį┌ć°(gu©«)ā╚(n©©i)Ż¼ĻP(gu©Īn)ė┌į┌ųŲŲĘĖ·█Ö╣▄└ĒĘĮ├µĄ─蹊┐Ż¼ĻÉ╬ĄĘ╝Ą╚ęį├µŽ“ėåå╬Ą─Š½├▄─ŻŠ▀╝ė╣żŲ¾śI(y©©)į┌ųŲŲĘĖ·█Ö║═╣▄└Ē×ķ▒│Š░Ż¼Ęų╬÷┴╦Śl┤aųŲū„ĪóöĄ(sh©┤)ō■(j©┤)▓╔╝»³c(di©Żn)įO(sh©©)ų├Īóį┌ųŲŲĘ╔·«a(ch©Żn)ĀŅæB(t©żi)┼ąČ©Ą╚å¢(w©©n)Ņ}Ż¼ų╗╩Ūßśī”(du©¼)Ślą╬┤aæ¬(y©®ng)ė├Ą─╠ž³c(di©Żn)Įo│÷į┌ųŲŲĘį┌╣żą“ķgĄ─ĀŅæB(t©żi)┼ąöÓŻ¼į┌æ¬(y©®ng)ė├╔ŽŠ▀ėąŠųŽ▐ąįŻ╗ĻP(gu©Īn)ė┌į┌▄ć(ch©ź)ķg╣▄└Ēųąæ¬(y©®ng)ė├īŹ(sh©¬)Ģr(sh©¬)öĄ(sh©┤)ō■(j©┤)▓╔╝»╝╝ąg(sh©┤)Ą─蹊┐ĘĮ├µŻ¼Ļ░é„šµĄ╚╠ß│÷┴╦╗∙ė┌ųŪ─▄╬’╝■Ą─īŹ(sh©¬)Ģr(sh©¬)Ų¾śI(y©©)Ą─ė^³c(di©Żn)Ż¼Ęų╬÷┴╦ųŪ─▄╬’╝■╝╝ąg(sh©┤)į┌ųŲįņŲ¾śI(y©©)ųąĄ─æ¬(y©®ng)ė├ł÷(ch©Żng)Š░Ż¼æ¬(y©®ng)ė├¼F(xi©żn)┤·öĄ(sh©┤)ō■(j©┤)▓╔╝»╝╝ąg(sh©┤)į┌▄ć(ch©ź)ķgÄņ(k©┤)┤µ╣▄└ĒŻ¼ų„ę¬─┐Ą─╩Ūßśī”(du©¼)Äņ(k©┤)┤µ╣▄└Ēųą╬’┴Ž▀M(j©¼n)│÷Äņ(k©┤)Ą─▒P(p©ón)³c(di©Żn)ĪóĮy(t©»ng)ėŗ(j©¼)Ą╚ł÷(ch©Żng)║ŽĪŻ

į┌öĄ(sh©┤)ō■(j©┤)▓╔╝»┼c╠Ä└ĒĘĮ├µŻ¼³Sš±ĘÕĄ╚ĪŻĖ▒蹊┐┴╦ę╗ĘNŽ╚▀M(j©¼n)Ą─īŹ(sh©¬)Ģr(sh©¬)öĄ(sh©┤)ō■(j©┤)▓╔╝»ŽĄĮy(t©»ng)Ż¼▓╔ė├USB2.0┼cėŗ(j©¼)╦ŃÖC(j©®)▀M(j©¼n)ąąöĄ(sh©┤)ō■(j©┤)é„▌öŻ¼═žš╣┴╦┬Ģ░l(f©Ī)╔õöĄ(sh©┤)ō■(j©┤)▓╔╝»ŽĄĮy(t©»ng)é„▌öĘĮ╩ĮŻ¼Ą½čąŠ┐│╔╣¹Ą─æ¬(y©®ng)ė├ł÷(ch©Żng)║Ž╩▄ĄĮ║▄┤¾ųŲ╝sĪŻį┌ć°(gu©«)═ŌŻ¼TAYLAN OHo═©▀^(gu©░)śŗ(g©░u)Į©╔·«a(ch©Żn)▀^(gu©░)│╠─Ż║²─Żą═Ż¼čąŠ┐┴╦╚╦╣ż╔±Įø(j©®ng)ŽĄĮy(t©»ng)ŠW(w©Żng)Įj(lu©░)śŗ(g©░u)╝▄║═║¾é„▀fČÓīėĖąų¬╦ŃĘ©Ż¼╦ŃĘ©Š▀ėą║▄║├Ą─└ĒšōųĖī¦(d©Żo)ār(ji©ż)ųĄŻ¼Ą½╩Ū╬─ųą╚▒╔┘ī”(du©¼)─Żą═╦ŃĘ©Ą─Ū¾ĮŌ▀^(gu©░)│╠ĪŻ

▒Š╬─į┌Ū░╚╦蹊┐╗∙ĄA(ch©│)╔ŽŻ¼Å─▄ć(ch©ź)ķgīŹ(sh©¬)Ģr(sh©¬)į┌ųŲŲĘ╣▄└ĒĄ─ę╗░Ń─Żą═│÷░l(f©Ī)Ż¼ęį─│Ģr(sh©¬)┐╠╣żą“į┌ųŲŲĘ┴„Ž“┴„┴┐×ķ╗∙ĄA(ch©│)Ż¼═©▀^(gu©░)Ęų╬÷īŹ(sh©¬)Ģr(sh©¬)öĄ(sh©┤)ō■(j©┤)▓╔╝»┼c▒O(ji©Īn)┐ž╝╝ąg(sh©┤)╩ųČ╬į┌▄ć(ch©ź)ķg╔·«a(ch©Żn)ųąĄ─æ¬(y©®ng)ė├Ż¼Å─į┌ųŲŲĘĄ─ĀŅæB(t©żi)ūR(sh©¬)äeĄĮĖ·█Ö▒O(ji©Īn)┐žüĒ(l©ói)śŗ(g©░u)Į©ĀŅæB(t©żi)▒O(ji©Īn)┐ž─Żą═Ż¼Įo│÷─Żą═ģó┴┐Ą─ėŗ(j©¼)╦Ń╣½╩ĮŻ¼ĮY(ji©”)║Ž─│Ų¾śI(y©©)čb┼õ╔·«a(ch©Żn)į┌ųŲŲĘĀŅæB(t©żi)▀M(j©¼n)ąą▒O(ji©Īn)┐žŻ¼▓╔ė├RFIDĪóZigbee¤o(w©▓)ŠĆé„ĖąŠW(w©Żng)Įj(lu©░)Ą╚ųŪ─▄öĄ(sh©┤)ō■(j©┤)▓╔╝»╝╝ąg(sh©┤)ķ_(k©Īi)░l(f©Ī)┴╦▒O(ji©Īn)┐žŽĄĮy(t©»ng)Ż¼─▄£╩(zh©│n)┤_Īó╝░Ģr(sh©¬)Ąž═Ļ│╔ī”(du©¼)╔·«a(ch©Żn)ū„śI(y©©)▀^(gu©░)│╠ųą«a(ch©Żn)╔·Ą─į┌ųŲŲĘ╣żĢr(sh©¬)Īó▀M(j©¼n)Č╚╝░«a(ch©Żn)┴┐Ą╚īŹ(sh©¬)Ģr(sh©¬)öĄ(sh©┤)ō■(j©┤)īŹ(sh©¬)¼F(xi©żn)ūįäė(d©░ng)┐ņ╦┘╩š╝»Įy(t©»ng)ėŗ(j©¼)Ż¼Å─Č°īŹ(sh©¬)¼F(xi©żn)▒O(ji©Īn)┐ž┼c▓ķįāĄ╚╣▄└Ē╣”─▄ĪŻ

1 īŹ(sh©¬)Ģr(sh©¬)į┌ųŲŲĘ╣▄└ĒĄ─ę╗░Ń─Żą═╝░╩╣─▄╝╝ąg(sh©┤)

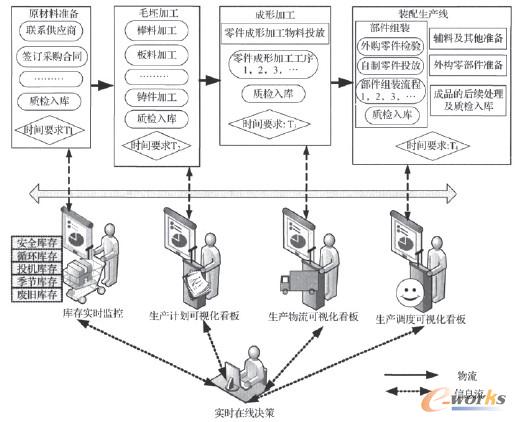

▄ć(ch©ź)ķgį┌ųŲŲĘ╣▄└ĒĄ─║├ē─Ż¼ų▒Įėė░Ēæų°«a(ch©Żn)ŲĘĪ░┘|(zh©¼)┴┐Īó│╔▒ŠĪóĮ╗žøŲ┌Ī▒Ė„ĒŚ(xi©żng)ųĖś╦(bi©Īo)Ą─═Ļ│╔Ż¼×ķ┴╦╠ßĖ▀į┌ųŲŲĘ┘|(zh©¼)┴┐Īó▒ŻūC╔·«a(ch©Żn)▀M(j©¼n)Č╚Ż¼ąĶę¬ī”(du©¼)▄ć(ch©ź)ķgĄ─╔·«a(ch©Żn)¼F(xi©żn)ĀŅīŹ(sh©¬)Ģr(sh©¬)Ą─┴╦ĮŌ║═äė(d©░ng)æB(t©żi)Ą─Ė·█ÖĪŻ═©▀^(gu©░)śŗ(g©░u)Į©┐╔ęĢ╗»Ą─▄ć(ch©ź)ķg╣▄└Ē┐╔ī”(du©¼)╔·«a(ch©Żn)╝░Ģr(sh©¬)š{(di©żo)Č╚┼c▒O(ji©Īn)┐žĪóīŹ(sh©¬)Ģr(sh©¬)Įy(t©»ng)ėŗ(j©¼)Ę┤üĪó▀M(j©¼n)ąąś╦(bi©Īo)£╩(zh©│n)╣żĢr(sh©¬)Ą─£y(c©©)Č©ĪóīŹ(sh©¬)ļH┼cś╦(bi©Īo)£╩(zh©│n)╣żĢr(sh©¬)Ą─▓Ņ«ÉĘų╬÷ĪóīŹ(sh©¬)Ģr(sh©¬)’@╩ŠĖ„Śl╔·«a(ch©Żn)ŠĆĄ─╔·«a(ch©Żn)«a(ch©Żn)┴┐╝░ūā╗»ĀŅørĪŻ═©▀^(gu©░)╣▄└Ēīėėŗ(j©¼)╦ŃÖC(j©®)┴╦ĮŌ«ö(d©Īng)Ū░▄ć(ch©ź)ķgĖ„╔·«a(ch©Żn)ŠĆĪóĖ„▓┐Ęų╔·«a(ch©Żn)ĀŅæB(t©żi)Ż¼┐╔ęį░l(f©Ī)¼F(xi©żn)┐╔─▄│÷¼F(xi©żn)Ą─╔·«a(ch©Żn)Ų┐ŅiŻ¼╩╣Ą├▄ć(ch©ź)ķg╣▄└Ēš▀╝░Ģr(sh©¬)Ąž▀M(j©¼n)ąą╔·«a(ch©Żn)š{(di©żo)š¹Ż¼łD1×ķīŹ(sh©¬)Ģr(sh©¬)į┌ųŲŲĘ╣▄└Ē(Real-time Work in Process ManagementŻ¼RT-WIPM)Ą─ę╗░Ń─Żą═ĪŻ

łD1 īŹ(sh©¬)Ģr(sh©¬)į┌ųŲŲĘ╣▄└ĒĄ─ę╗░Ń─Żą═

Å─łD1ųą┐╔ęį┐┤│÷Ż¼īŹ(sh©¬)Ģr(sh©¬)öĄ(sh©┤)ō■(j©┤)▓╔╝»╝╝ąg(sh©┤)╩ŪīŹ(sh©¬)¼F(xi©żn)į┌ųŲŲĘĀŅæB(t©żi)▒O(ji©Īn)┐žĄ─ĻP(gu©Īn)µIŻ¼Ą½╩Ū─┐Ū░į┌║▄ČÓļx╔óųŲįņ▄ć(ch©ź)ķgųąŻ¼╚į╚╗═Ż┴¶į┌═©▀^(gu©░)╚╦╣żėøõø«a(ch©Żn)ŲĘĄ─╔·«a(ch©Żn)▀^(gu©░)│╠╗“ųŲįņ╚šųŠŻ¼Č°Ūę▀@ą®öĄ(sh©┤)ō■(j©┤)ąĶꬥ╚ĄĮ╝ė╣żčb┼õĮY(ji©”)╩°║¾Ż¼ĘĮ─▄īó╩ų╣ż½@╚ĪĄ─┤¾┴┐öĄ(sh©┤)ō■(j©┤)═©▀^(gu©░)╩ų╣żĘĮ╩Įõø╚ļĄĮöĄ(sh©┤)ō■(j©┤)╠Ä└ĒŽĄĮy(t©»ng)ųąŻ¼╝ėų«½@Ą├Ą─öĄ(sh©┤)ō■(j©┤)┐╔┐┐ąį▓ŅĪóą¦┬╩Ą═Ż¼ę“┤╦Ż¼īŹ(sh©¬)Ģr(sh©¬)▒O(ji©Īn)┐ž║═Įy(t©»ng)ėŗ(j©¼)Ą─ę¬Ū¾¤o(w©▓)Ę©īŹ(sh©¬)¼F(xi©żn)Ż¼æ¬(y©®ng)ī”(du©¼)▀@śėĄ─└¦Š│Ż¼ąĶę¬▓╔ė├ČÓĘNųŪ─▄öĄ(sh©┤)ō■(j©┤)▓╔╝»╝╝ąg(sh©┤)╚┌║ŽĄ─╩ųČ╬üĒ(l©ói)ĮŌøQĄūīėöĄ(sh©┤)ō■(j©┤)õø╚ļ┼cöĄ(sh©┤)ō■(j©┤)╠Ä└ĒĄ╚å¢(w©©n)Ņ}ĪŻRFID╝╝ąg(sh©┤)Ą╚ū„×ķųŪ─▄öĄ(sh©┤)ō■(j©┤)▌d¾wū„×ķą┼Žóé„▀fĄ─╝~Ħ▒Ē¼F(xi©żn)ī”(du©¼)į┌ųŲŲĘĄ─īŹ(sh©¬)Ģr(sh©¬)ą┼Žó▓╔╝»║═īŹ(sh©¬)Ģr(sh©¬)ūĘ█Öā╔éĆ(g©©)ĘĮ├µŻ¼╩╣ą┼ŽóĄ─▓╔╝»š¹└ĒĖ³╝ėĖ▀ą¦Īó£╩(zh©│n)┤_Īó═Ļš¹║═žSĖ╗╔·äė(d©░ng)Ż¼═╗ŲŲĄūīėöĄ(sh©┤)ō■(j©┤)▓╔╝»Ą─Ī░Ų┐ŅiĪ▒ĪŻ×ķ┴╦╠ßĖ▀ą¦┬╩Ż¼╝ėÅŖ(qi©óng)öĄ(sh©┤)ō■(j©┤)Ą─£╩(zh©│n)┤_ąįĪó╝░Ģr(sh©¬)ąį║═įö╝Ü(x©¼)│╠Č╚Ż¼ųŪ─▄öĄ(sh©┤)ō■(j©┤)į┤ŠW(w©Żng)Įj(lu©░)╩ŪĘŪ│Żųžę¬Ą─┤ļ╩®Ż¼═©▀^(gu©░)╦³┐╔ęįīŹ(sh©¬)¼F(xi©żn)ūįäė(d©░ng)öĄ(sh©┤)ō■(j©┤)Į╗┴„Ż¼Å─Č°īŹ(sh©¬)¼F(xi©żn)╬’└Ē╩└Įń║═ėŗ(j©¼)╦Ń╩└ĮńĄ─Šo├▄╝»│╔ĪŻ

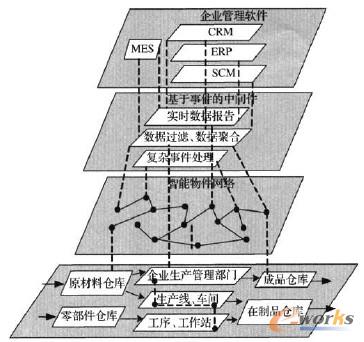

RT-WIPM═©▀^(gu©░)öĄ(sh©┤)ō■(j©┤)▓╔╝»ĪóöĄ(sh©┤)ō■(j©┤)é„▌öĪóöĄ(sh©┤)ō■(j©┤)▐D(zhu©Żn)ōQ┼cöĄ(sh©┤)ō■(j©┤)╠Ä└ĒČ°īŹ(sh©¬)¼F(xi©żn)Ż¼╚ńłD2╦∙╩ŠŻ¼═©▀^(gu©░)ųŪ─▄╬’╝■ī”(du©¼)įŁ▓─┴Žé}(c©Īng)Äņ(k©┤)Īó▄ć(ch©ź)ķg╔·«a(ch©Żn)ŠĆęį╝░│╔ŲĘé}(c©Īng)Äņ(k©┤)Ą╚Ų¾śI(y©©)Ą─╬’└Ē¼F(xi©żn)īŹ(sh©¬)▀M(j©¼n)ąąöĄ(sh©┤)ō■(j©┤)▓╔╝»║═Ė·█ÖŻ¼īó▓╔╝»Ą─öĄ(sh©┤)ō■(j©┤)║═Ė·█ÖĄ─ą┼ŽóĮø(j©®ng)ė╔é„▌öŠW(w©Żng)Įj(lu©░)é„╦═ĄĮöĄ(sh©┤)ō■(j©┤)╠Ä└Ēųąķg╝■║═Ų¾śI(y©©)ą┼ŽóŽĄĮy(t©»ng)ĪŻ

łD2 RT-WIPM╩╣─▄╝╝ąg(sh©┤)īė┤╬ĮY(ji©”)śŗ(g©░u)łD

2 į┌ųŲŲĘĀŅæB(t©żi)ūR(sh©¬)äe┼c▒O(ji©Īn)┐žĮ©─Ż

ī”(du©¼)╔·«a(ch©Żn)▀^(gu©░)│╠ųąĄ─į┌ųŲŲĘ(WIPŻ¼Work In Process)▒O(ji©Īn)┐žŻ¼ų„ę¬╩Ū½@ų¬į┌╔·«a(ch©Żn)▀^(gu©░)│╠ųąŻ¼─│ę╗┴Ń╝■ĪóĮM╝■Īó▓┐╝■Ą╚Ą─╝ė╣żčb┼õą┼ŽóĪó╬╗ų├ą┼ŽóĪó╔·«a(ch©Żn)Ģr(sh©¬)ķgą┼ŽóĄ╚ųŲįņŲõ┴┐ųĖś╦(bi©Īo)ĪŻ

ī”(du©¼)╔·«a(ch©Żn)ųąą┼ŽóĄ─▒O(ji©Īn)┐žŻ¼─│ą®ųĖś╦(bi©Īo)ūŅļSų°╔·«a(ch©Żn)╬’┴„Ą─▀M(j©¼n)│╠Č°░l(f©Ī)╔·Ė─ūāĄ─ĪŻ╔·«a(ch©Żn)▀^(gu©░)│╠ųąŻ¼╣żą“╩ŪūŅąĪ╗∙▒Šå╬╬╗Ż¼╝┘įO(sh©©)▄ć(ch©ź)ķgųą─│ę╗╣żą“ųĖś╦(bi©Īo)┴┐╩Ūė╔╣żą“?q©▒)┘ąį║═╣żą“╠žš„ā╔éĆ(g©©)ūā┴┐øQČ©Ą─ųĄŻ¼ę“┤╦Ż¼┐╔ęįČ©┴xį┌ųŲŲĘ(WIP)Ą─ĀŅųŠŠ═╩Ūė╔╬’┴ŽĪóĢr(sh©¬)ķgĪó╣żą“?q©▒)┘ąį║═╣żą“╠žš„╦─éĆ(g©©)ģó┴┐üĒ(l©ói)╬©ę╗┤_Č©Ż¼╝┤D={IwipŻ¼WSŻ¼SŻ¼T}ĪŻŲõųąŻ¼Iwip={pi|i=1,2,3,...,n;piĪ╩ptn}▒Ē╩Š▄ć(ch©ź)ķgųąWIPĄ─ųĖś╦(bi©Īo)╝»║ŽĪŻŲõųąŻ¼piĄ─öĄ(sh©┤)ųĄ▒Ē╩Š┴Ń╝■Ą─▄ć(ch©ź)ķg╔·«a(ch©Żn)ŠÄ┤aą┼ŽóŻ¼╦³╩Ū«a(ch©Żn)ŲĘśŗ(g©░u)│╔BOMĄ─į¬╦žŻ¼╝┤piĪ╩ptnŻ╗WS={wj|j=1,2,3,...,n}▒Ē╩Š▄ć(ch©ź)ķg╔·«a(ch©Żn)ŽĄĮy(t©»ng)ųąĄ─╣ż╬╗╝»║Ž(Workstation Set)Ż¼ŲõųąŻ¼wjĄ─ųĄ╩Ū─│ę╗╣ż╬╗jĄ─ī┘ąįųĄŻ╗S={sk,sj|k,j=1,2,3,...,n}▒Ē╩Š─│ę╗┴Ń▓┐╝■╗“«a(ch©Żn)ŲĘį┌─│ę╗╣ż╬╗Ģr(sh©¬)Ż¼╔·«a(ch©Żn)╣żørą┼Žó╝»║ŽŻ¼ŲõųąŻ¼Ī░▒Ē╩Š┴Ń▓┐╝■┼c╣ż╬╗Ą─ĻP(gu©Īn)┬ō(li©ón)ĻP(gu©Īn)ŽĄŻ¼ŲõųĄėąĪŻ╬┤ĄĮ▀_(d©ó)Ī▒ĪóĪ░ĄĮ▀_(d©ó)Ī▒ĪóĪ░ū„śI(y©©)ųąĪ▒ĪóĪ░ļxķ_(k©Īi)Ī▒Ą╚Ż╗sj▒Ē╩Š┴Ń▓┐╝■╗“«a(ch©Żn)ŲĘį┌─│╣ż╬╗jĄ─╠žš„ą┼ŽóųĄĪŻT={tpi[wj,sk]}▒Ē╩Š─│ę╗┴Ń▓┐╝■piį┌╣ż╬╗wj╠Äė┌skĀŅæB(t©żi)Ž┬Ą─Ģr(sh©¬)ķgą“┴ąŻ¼ę“┤╦Ż¼ę╗ĮMŽÓ╗źĻP(gu©Īn)┬ō(li©ón)Ą─piĪówjĪóskĪóti,j,kśŗ(g©░u)│╔╣ż╝■Ą─ĀŅæB(t©żi)ą┼ŽóųĖś╦(bi©Īo)╝»║Žį¬╦žĪŻ░čpiĪówjĪósk║═tČ©┴x×ķöĄ(sh©┤)ō■(j©┤)dsĄ─╦─éĆ(g©©)╗∙▒Šī┘ąįģó┴┐Ż¼ę“┤╦ęį╔·«a(ch©Żn)▀^(gu©░)│╠╝░ŽĄĮy(t©»ng)▀\(y©┤n)ąąĀŅæB(t©żi)Ą─ųĖś╦(bi©Īo)ą┼Žó┴┐×ķ╔·«a(ch©Żn)▒O(ji©Īn)┐žŽĄĮy(t©»ng)Ą─śŗ(g©░u)│╔ę¬╦žŻ¼Č©┴x▄ć(ch©ź)ķg╔·«a(ch©Żn)▒O(ji©Īn)┐žŽĄĮy(t©»ng)(Production Monitoring SystemŻ¼PMS)Ą─ą┼Žó─Żą═(Information modelŻ¼IM)Ż¼╝┤IMPMS={PT,P,W,S,T,Ī„TD,M,A}ŲõųąŻ¼PT={ptn}┤·▒Ē╝ė╣ż╗“čb┼õ╔·«a(ch©Żn)ŽĄĮy(t©»ng)ųąŻ¼▄ć(ch©ź)ķgųą┴Ń▓┐╝■Īóį┌ųŲŲĘĪó«a(ch©Żn)ŲĘĄ─ĘNŅÉBOM╝»║ŽŻ╗Ī„TD=Ī„tptk[wjsk,wjŻ½xskŻ½y]}▒Ē▓╗ptnŲĘĘNBONųą─│ę╗WIPÅ─╣ż╬╗(j)Ą─ī┘ąįųĄwj╦∙░³║¼Ą─ą┼Žó┴┐ųĄ╝»║Žsk▄S▀wĄĮį┌╣ż╬╗(jŻ½x)Ą─ī┘ąįųĄwjŻ½xŻ¼╦∙░³║¼Ą─ųŲįņą┼Žó┴┐ųĄ╝»║ŽskŻ½yĀŅæB(t©żi)Ž┬Ż¼╦∙ąĶ▒ķÜvĄ─Ņ~Č©Ģr(sh©¬)ķgą“┴ą╝»Ż╗M={ml|l=1,2,3,...,n}┤·▒Ē╔·«a(ch©Żn)▒O(ji©Īn)┐žŽĄĮy(t©»ng)ųą╦∙░³└©Ą─į┌ųŲŲĘŅÉą═Ą─╝»║ŽŻ¼ml╩ŪWIPĄ─BOMųąĄ─ŠÄ┤aŻ╗A={A[Ptn]}▒Ē╩Š▄ć(ch©ź)ķgųąWIPĄ─ųŲįņ╣ż╦ć┬ĘŠĆ╝»Ż¼┴ŅA(y©┤)t={At[Pi]}▒ĒĀ¢─│ę╗Ģr(sh©¬)┐╠tųŲįņ╣ż╦ć┬ĘŠĆ╔Ž─│WIP╔·«a(ch©Żn)▀M(j©¼n)Č╚ųĖś╦(bi©Īo)ģó┴┐╝»Ż¼ę“┤╦Ż¼A[Ptn]┼cAt[pi]═¼×ķjąąk┴ąĄ─ŠžĻćŻ¼ŠžĻćųąĄ─į¬╦žė├Ī░1Ī▒║═Ī░0Ī▒▒Ē╩ŠW(w©Żng)IP┼c─│ųŲįņ╣ż╦ć┬ĘŠĆĄ─ĻP(gu©Īn)ŽĄŻ¼Ī░1Ī▒▒Ē╩ŠW(w©Żng)IP╠Äė┌ųŲįņ╣ż╦ć┬ĘŠĆųąŻ¼Ī░0Ī▒▒Ē╩ŠW(w©Żng)IP▓╗╠Äė┌┤╦ųŲįņ╣ż╦ć┬ĘŠĆųąĪŻ

3 ─Żą═ģó┴┐Ą─ėŗ(j©¼)╦Ń

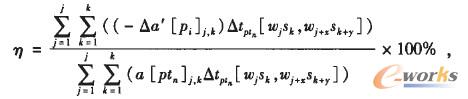

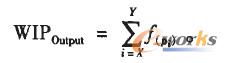

ė╔╔Ž├µėæšōĄ─į┌ųŲŲĘĄ─ĀŅæB(t©żi)ūR(sh©¬)äe┼c▒O(ji©Īn)┐ž─Żą═Ż¼┐╔Ą├╔·«a(ch©Żn)▒O(ji©Īn)┐žŽĄĮy(t©»ng)ųąŲõ┴┐ųĖś╦(bi©Īo)░³└©╣żĢr(sh©¬)Īó─│ėåå╬╔·«a(ch©Żn)▀M(j©¼n)Č╚Īó─│ę╗ŅÉą═į┌ųŲŲĘöĄ(sh©┤)┴┐Ą╚ųĖś╦(bi©Īo)┴┐ĪŻŽ┬├µī”(du©¼)─│ą®Š▀¾wųĖś╦(bi©Īo)▀M(j©¼n)ąąėŗ(j©¼)╦Ń║═šf(shu©Ł)├„Ż¼Ųõ╦¹ųĖś╦(bi©Īo)Ą─ėŗ(j©¼)╦Ń║═ģó┴┐┐╔ęįĖ∙ō■(j©┤)▒O(ji©Īn)┐žŽĄĮy(t©»ng)Ą──Żą══ŲČ©ĪŻ

ó┘╣żĢr(sh©¬)Ą─ėŗ(j©¼)╦Ń

Ī„tpi[wjsk,wjŻ½xskŻ½y]ŻĮtpi[wjŻ½xskŻ½y]-tpi[wj,sk] (1)

╩ĮųąŻ¼Ī„t▒Ē╩Š─│ę╗┴Ń▓┐╝■╗“«a(ch©Żn)ŲĘpiÅ─╣ż╬╗jĄĮ╣ż╬╗jŻ½x╦∙ąĶĄ─╣żū„╚šÜvĢr(sh©¬)ķgĪŻ«a(ch©Żn)ŲĘpiį┌╣ż╬╗j░³║¼Ą─ī┘ąįųĄ×ķwj╠žš„ųĄ×ķskŻ¼į┌╣ż╬╗jŻ½x▓ó╠ÄŲõī┘ąįųĄ║═╠žš„ųĄĘųäe×ķwjŻ½xskŻ½yĪŻ

ó┌─│ėåå╬Ž┬WIP▀M(j©¼n)Č╚ėŗ(j©¼)╦Ń

┴ŅĪ„A[pi]×ķA'[pi]┼cA[ptn]Ą─▓ŅäeŠžĻćŻ¼╦∙ęįŻ¼ėą

Ī„A[pi]=A'[pi]-A[ptn](piĪ╩ptn) (2)

╩ĮųąŻ¼Ī„A[pi]=0▒Ē╩Š─│ę╗┴Ń╝■╗“«a(ch©Żn)ŲĘpięčĮø(j©®ng)ļxķ_(k©Īi)─│╣ż╦ć┬ĘŠĆŻ¼═Ļ│╔Ųõ╝ė╣ż╗“čb┼õ▀^(gu©░)│╠Ż¼Ą╚┤²▀M(j©¼n)╚ļŽ┬ę╗╣ż╦ć┬ĘŠĆ╗“▀M(j©¼n)╚ļ│╔ŲĘÄņ(k©┤)Ż¼┤╦Ģr(sh©¬)ś╦(bi©Īo)ėøf(pi)ŻĮ1Ż╗Ī„A[pi]Ī┘0ęŌ╬Čų°─│ę╗┴Ń▓┐╝■╗“«a(ch©Żn)ŲĘPi╠Äė┌ĮoČ©Ą─╣ż╦ć┬ĘŠĆųąŻ¼╠Äė┌╝ė╣żčb┼õĀŅæB(t©żi)Ż¼╗“Ą╚┤²╝ė╣żčb┼õŻ¼╬┤ļxķ_(k©Īi)┤╦Śl╣ż╦ć┬ĘŠĆŻ¼▓óś╦(bi©Īo)ėø×ķf(pi)=0Ż╗ę“┤╦Ż¼┤╦Ģr(sh©¬)ėŗ(j©¼)äØŽ┬ųŲįņł╠(zh©¬)ąąą¦┬╩”ŪŻ¼┐╔ęįČ©┴x×ķŻ║

╩ĮųąŻ¼”ŪĄ─┤¾ąĪ▒Ē╩Šėåå╬ł╠(zh©¬)ąąŪķør╗“ųŲįņą¦┬╩Ą─Ė▀Ą═Ż¼╦³×ķ╔·«a(ch©Żn)š{(di©żo)Č╚╠ß╣®ģóöĄ(sh©┤)ę└ō■(j©┤)ĪŻ

ó█WIP«a(ch©Żn)┴┐Ą─ėŗ(j©¼)╦Ń

╩ĮųąŻ¼XŻ¼Y╩Ū─│ę╗WIPĄ─ėŗ(j©¼)╦ŃŲ┌ā╚(n©©i)Ż¼▀M(j©¼n)╚ļ╣ż╦ć┬ĘŠĆ║═ļxķ_(k©Īi)įō╣ż╦ć┬ĘŠĆĄ─╩╝─®į┌▒O(ji©Īn)┐žŽĄĮy(t©»ng)ųąĄ─ŠÄ┤aĪŻÅ─ęį╔ŽĄ─ėæšōųą┐╔ęį┐┤│÷Ż¼╔·«a(ch©Żn)▒O(ji©Īn)┐žŽĄĮy(t©»ng)ųą╗∙▒ŠöĄ(sh©┤)ō■(j©┤)┐╔ęį═©▀^(gu©░)öĄ(sh©┤)ō■(j©┤)▓╔╝»ŽĄĮy(t©»ng)ų▒Įė╗“ķgĮėį┌«a(ch©Żn)ŲĘįO(sh©©)ėŗ(j©¼)Īó«a(ch©Żn)ŲĘ╝ė╣żčb┼õ▀^(gu©░)│╠ųą½@Ą├Ż¼╦∙ęį─Żą═ģó┴┐Ą─ėŗ(j©¼)╦Ń╩Ū┐╔ąą┼cėąą¦Ą─ĪŻ

4 æ¬(y©®ng)ė├īŹ(sh©¬)└²

īó╔·«a(ch©Żn)ŠĆ╔Ž▓╗═¼ŅÉą═Ą─öĄ(sh©┤)ō■(j©┤)▓╔╝»─ŻēK(ęįRFIDūxīæ(xi©¦)Ų„ī”(du©¼)ąŠŲ¼╣╠Č©ŠÄ╠¢(h©żo)Ą─ūxīæ(xi©¦)×ķ╦„ę²)ŽÓ╗ź═©ėŹ║═ī”(du©¼)öĄ(sh©┤)ō■(j©┤)Äņ(k©┤)Ą─īŹ(sh©¬)Ģr(sh©¬)▓┘ū„Ż¼▓óīóūx╚Īą┼Žóīæ(xi©¦)╚ļöĄ(sh©┤)ō■(j©┤)Äņ(k©┤)Ż¼Å─Č°īŹ(sh©¬)¼F(xi©żn)į┌ųŲŲĘīŹ(sh©¬)Ģr(sh©¬)öĄ(sh©┤)ō■(j©┤)▓╔╝»ĪŻī”(du©¼)į┌ųŲŲĘ▒O(ji©Īn)┐žĖ·█Ö┼cĀŅæB(t©żi)▓ķįāųĖīŹ(sh©¬)Ģr(sh©¬)Įy(t©»ng)ėŗ(j©¼)į┌ųŲŲĘ╣żĢr(sh©¬)Īó▀M(j©¼n)Č╚╝░«a(ch©Żn)┴┐Ą╚ĀŅæB(t©żi)ĪŻĮY(ji©”)║Ž╣½╩Į(1)Īó(2)Īó(3)Īó(4)æ¬(y©®ng)ė├Visual C#.netķ_(k©Īi)░l(f©Ī)┴╦▄ć(ch©ź)ķgį┌ųŲŲĘīŹ(sh©¬)Ģr(sh©¬)ĀŅæB(t©żi)▒O(ji©Īn)┐žŽĄĮy(t©»ng)ĪŻ▀\(y©┤n)ė├▒Š╬─ķ_(k©Īi)░l(f©Ī)Ą─ŽĄĮy(t©»ng)“×(y©żn)ūCį┌ųŲŲĘīŹ(sh©¬)Ģr(sh©¬)ĀŅæB(t©żi)▒O(ji©Īn)┐ž─Żą═Ż¼ī”(du©¼)─│čb┼õ╔·«a(ch©Żn)ŠĆį┌ųŲŲĘ╔·«a(ch©Żn)Ūķør▀M(j©¼n)ąąīŹ(sh©¬)Ģr(sh©¬)▒O(ji©Īn)┐žŻ¼▒O(ji©Īn)┐žŽĄĮy(t©»ng)░³└©į┌ųŲŲĘ╣żĢr(sh©¬)╝░Ė„éĆ(g©©)ų„ę¬╣żą“Ą─╔·«a(ch©Żn)▀M(j©¼n)Č╚Īóį┌ųŲŲĘĄ─Ųõ╦¹ųĖś╦(bi©Īo)▓ķįāĮń├µĄ╚Ż¼Ž┬├µ║å(ji©Żn)å╬ĮķĮB╚ńŽ┬Ż║į┌▄ć(ch©ź)ķg╔·«a(ch©Żn)▀^(gu©░)│╠ųąŻ¼Ė∙ō■(j©┤)╣ż╦ć╬─╝■Ą─ę¬Ū¾Ż¼╩ūŽ╚īóųĖī¦(d©Żo)╬─╝■▌ö╚ļĄĮŽĄĮy(t©»ng)ųąŻ¼▀M(j©¼n)ąąĖ„éĆ(g©©)╝ė╣żčb┼õ╣ż╬╗╣żŲ▒╬─╝■Č©ųŲĪó╣ż╦ćę¬Ū¾Ųź┼õĪó╣żĢr(sh©¬)Č©Ņ~įO(sh©©)ų├Ż¼╚╗║¾═©▀^(gu©░)į┌▄ć(ch©ź)ķgŠųė“ŠW(w©Żng)ā╚(n©©i)Ą─Ė„╣ż╬╗Ą─ūx┐©Ų„▓╔╝»├┐éĆ(g©©)╣ż╬╗Ą─╬’└Ē╬╗ų├Īó╣żą“╔·«a(ch©Żn)īŹ(sh©¬)ļHĢr(sh©¬)ķgĪó╔·«a(ch©Żn)╚╬äš(w©┤)Ą─ūāĖ³Īó╣ż╬╗┘Yį┤ĀŅør(░³└©▓┘ū„š▀Īóį┌ųŲŲĘą┼ŽóĪóįO(sh©©)éõŠÄ╠¢(h©żo)Ą╚)Īó╣ż╬╗Ą─ī┘ąįą┼ŽóĄ╚ĪŻ┤╦═ŌŻ¼┐╔ęįĖ∙ō■(j©┤)īŹ(sh©¬)ļHöĄ(sh©┤)ō■(j©┤)┼c▌ö╚ļöĄ(sh©┤)ō■(j©┤)ų«ķgĄ─ūā╗»Ż¼Įo│÷╔·«a(ch©Żn)▀^(gu©░)│╠ųąĄ╚┤²Īó┌s╣żĪóŠo╝▒Ä═╣żĪóŠo╝▒▓Õå╬Ą╚ŪķørĄ─ĀŅæB(t©żi)ą┼Žó▀M(j©¼n)ąą’@╩ŠĪŻį┌ūx┐©Ų„ūx╚ĪļŖūėś╦(bi©Īo)║ץ─öĄ(sh©┤)ō■(j©┤)▀^(gu©░)│╠ųąŻ¼╗∙ė┌RFID╝╝ąg(sh©┤)Ą─į┌ųŲŲĘīŹ(sh©¬)Ģr(sh©¬)ĀŅæB(t©żi)▒O(ji©Īn)┐žŽĄĮy(t©»ng)īŹ(sh©¬)¼F(xi©żn)ļx▓╗ķ_(k©Īi)äė(d©░ng)æB(t©żi)öĄ(sh©┤)ō■(j©┤)Į╗ōQ(DDE)║═╗∙ė┌┐ž╝■Ą─▀h(yu©Żn)│╠═©ą┼Ż¼äė(d©░ng)æB(t©żi)öĄ(sh©┤)ō■(j©┤)Į╗ōQ╩╣æ¬(y©®ng)ė├│╠ą“─▄▒╦┤╦Į╗ōQöĄ(sh©┤)ō■(j©┤)║═░l(f©Ī)╦═ųĖ┴ŅŻ¼╗∙ė┌┐ž╝■▀h(yu©Żn)│╠═©ą┼┐╔ęįīŹ(sh©¬)¼F(xi©żn)┤_Č©Ę■äš(w©┤)Ų„ėŗ(j©¼)╦ŃÖC(j©®)├¹╗“š▀IPĄžųĘ╝░Ī░é╔┬Ā(t©®ng)Ī▒Ą─Č╦┐┌Ż¼╚╗║¾š{(di©żo)ė├ConnectĘĮĘ©Ż¼«ö(d©Īng)Į©┴ó▀BĮė║¾Ż¼×ķ┴╦░l(f©Ī)╦═öĄ(sh©┤)ō■(j©┤)Ż¼┐╔ęįš{(di©żo)ė├SendDataĘĮĘ©Ż¼ė|░l(f©Ī)DataArrival╩┬╝■Ż¼š{(di©żo)ė├GetDataĘĮĘ©Š═╝┤┐╔½@╚ĪąĶꬥ─öĄ(sh©┤)ō■(j©┤)ĪŻę“┤╦Ż¼═©▀^(gu©░)RFID╝╝ąg(sh©┤)ųąĄ─ļŖūėś╦(bi©Īo)║×║═ūx┐©Ų„Ą─öĄ(sh©┤)ō■(j©┤)▓╔╝»Ż¼╝ė╔Ž▄ć(ch©ź)ķg╔·«a(ch©Żn)¼F(xi©żn)ł÷(ch©Żng)Šųė“ŠW(w©Żng)ā╚(n©©i)Ą─ųŲįņ┘Yį┤Ą─öĄ(sh©┤)ō■(j©┤)▓╔╝»╝░╠Ä└ĒŻ¼┐╔ėąą¦▒O(ji©Īn)┐ž╔·«a(ch©Żn)╣▄└ĒøQ▓▀ųąąĶꬥ─Ė„ĘNųĖś╦(bi©Īo)ģóöĄ(sh©┤)ĪŻ

5 ĮY(ji©”)šZ(y©│)

▒Š╬─╠ß│÷┴╦īŹ(sh©¬)Ģr(sh©¬)į┌ųŲŲĘ╣▄└ĒĄ─ę╗░Ń─Żą═Ż¼Ė∙ō■(j©┤)─Żą═Įo│÷┴╦╗∙ė┌RFID╝╝ąg(sh©┤)Ą─īŹ(sh©¬)Ģr(sh©¬)▄ć(ch©ź)ķg╣▄└Ē╩╣─▄╝╝ąg(sh©┤)īė┤╬ĮY(ji©”)śŗ(g©░u)Ż¼×ķ▄ć(ch©ź)ķg╣▄└Ē╠ß╣®┴╦ę╗ĘN┐žųŲ─Ż╩ĮĪŻį┌ųŲŲĘĄ─īŹ(sh©¬)Ģr(sh©¬)į┌ŠĆ▒O(ji©Īn)┐žŻ¼╩Ū╩╣╣▄└ĒåTī”(du©¼)š¹éĆ(g©©)ŽĄĮy(t©»ng)Ą─▀\(y©┤n)ąą┴╦╚ńųĖšŲŻ¼▓ó─▄╝░Ģr(sh©¬)░l(f©Ī)¼F(xi©żn)║═ĮŌøQå¢(w©©n)Ņ}ĪŻįōŽĄĮy(t©»ng)æ¬(y©®ng)Š▀ėąŠW(w©Żng)Įj(lu©░)═©ą┼Ę■äš(w©┤)╣”─▄Ż¼┐╔ęį╠ß╣®╣▄└ĒåT║═▓┘ū„åTų«ķgĄ─ŠW(w©Żng)Įj(lu©░)═©ą┼Ę■äš(w©┤)Ż¼ĘĮ▒Ń╣▄└ĒåT║═▓┘ū„åTų«ķgĄ─Į╗┴„ĪŻ▄ć(ch©ź)ķg╔·«a(ch©Żn)ꬎļØMūŃ▓╗öÓūā╗»Ą─╩ął÷(ch©Żng)Łh(hu©ón)Š│Ż¼ąĶę¬▒O(ji©Īn)┐žį┌ųŲŲĘĄ─īŹ(sh©¬)Ģr(sh©¬)ĀŅæB(t©żi)Ż¼╦³Ę┤ė│┴╦▄ć(ch©ź)ķg╔·«a(ch©Żn)╬’┴„Ą─ĀŅørŻ¼įō▒O(ji©Īn)┐ž─Żą═║═╦ŃĘ©ėŗ(j©¼)╦Ń╣½╩ĮöĄ(sh©┤)ō■(j©┤)▓╔╝»╚▌ęūĪó▓┘ū„▀^(gu©░)│╠║å(ji©Żn)å╬Ż¼═©▀^(gu©░)æ¬(y©®ng)ė├ŽĄĮy(t©»ng)“×(y©żn)ūCŠ▀ėąę╗Č©Ą─┐ŲīW(xu©”)ąį┼c┐╔ąąąįĪŻ

║╦ą─ĻP(gu©Īn)ūóŻ║═ž▓ĮERPŽĄĮy(t©»ng)ŲĮ┼_(t©ói)╩ŪĖ▓╔w┴╦▒ŖČÓĄ─śI(y©©)äš(w©┤)ŅI(l©½ng)ė“ĪóąąśI(y©©)æ¬(y©®ng)ė├Ż¼╠N(y©┤n)║Ł┴╦žSĖ╗Ą─ERP╣▄└Ē╦╝ŽļŻ¼╝»│╔┴╦ERP▄ø╝■śI(y©©)äš(w©┤)╣▄└Ē└Ē─ŅŻ¼╣”─▄╔µ╝░╣®æ¬(y©®ng)µ£Īó│╔▒ŠĪóųŲįņĪóCRMĪóHRĄ╚▒ŖČÓśI(y©©)äš(w©┤)ŅI(l©½ng)ė“Ą─╣▄└ĒŻ¼╚½├µ║Ł╔w┴╦Ų¾śI(y©©)ĻP(gu©Īn)ūóERP╣▄└ĒŽĄĮy(t©»ng)Ą─║╦ą─ŅI(l©½ng)ė“Ż¼╩Ū▒ŖČÓųąąĪŲ¾śI(y©©)ą┼Žó╗»Į©įO(sh©©)╩ū▀xĄ─ERP╣▄└Ē▄ø╝■ą┼┘ćŲĘ┼ŲĪŻ

▐D(zhu©Żn)▌dšł(q©½ng)ūó├„│÷╠ÄŻ║═ž▓ĮERP┘YėŹŠW(w©Żng)http://www.guhuozai8.cn/

▒Š╬─ś╦(bi©Īo)Ņ}Ż║╗∙ė┌RFID╝╝ąg(sh©┤)Ą─ļx╔óųŲįņ▀^(gu©░)│╠Ųõ┴┐ųĖś╦(bi©Īo)▒O(ji©Īn)┐žčąŠ┐

▒Š╬─ŠW(w©Żng)ųĘŻ║http://www.guhuozai8.cn/html/solutions/1401932379.html