1 前言

專用汽車種類繁多,不同類別之間的產(chǎn)品結(jié)構(gòu)差異大,運輸貨物的品種繁多,區(qū)域化、個性化需求多,屬于典型的大規(guī)模定制業(yè)務(wù)。沒有設(shè)計系統(tǒng)用于接收銷售訂單參數(shù),實現(xiàn)訂單的公式計算,完成訂單設(shè)計,是導(dǎo)致專用汽車行業(yè)設(shè)計效率低,設(shè)計質(zhì)量不高的根本原因,也使企業(yè)在實施ERP、MES等與產(chǎn)品相關(guān)的信息化系統(tǒng)時,數(shù)據(jù)滯后并且不準(zhǔn)確,限制了企業(yè)信息化應(yīng)用的整體水平。新研發(fā)的專用汽車參數(shù)化設(shè)計系統(tǒng),為訂單設(shè)計提供了一個全新的解決方案。

2 專用汽車技術(shù)設(shè)計的特點和難點

a.總成的結(jié)構(gòu)形式多種多樣。即使同一類的專用汽車,各個總成的結(jié)構(gòu)形式也有很多種,如自卸車的廂體結(jié)構(gòu)有田字格、U形廂、礦用廂等。普通欄板半掛車的車廂板結(jié)構(gòu)也有小立式、大立式、平板式等。

b.同樣結(jié)構(gòu)的一個總成,尺寸變化多。通用型圖紙多,尺寸通常以L、W等代號表示,以適應(yīng)訂單尺寸的變化。例如車輛的車廂板,會有很多長、寬、高等不同的品種,如欄板半掛車,每臺車的車廂板都會有3種左右的長度。

c.同樣結(jié)構(gòu)的一個總成,材料變化大。材料多根據(jù)運輸環(huán)境和裝運介質(zhì)不同而定。例如自卸車,裝運沙土料的車廂和裝運石塊的車廂,要求的材料厚度相差很大。比如液罐車,裝運的介質(zhì)不同,材質(zhì)有碳鋼、不銹鋼、鋁合金等,材料厚度也相差很大。

d.訂單OEM件變化大,用戶點牌現(xiàn)象較普遍,車軸、輪胎、板簧、鋼圈等都存在大量的用戶點牌現(xiàn)象。

e.專用汽車訂單設(shè)計中,會有大量的手工處理清單的工作量,提供精確的BOM單難度很大。這給下游的生產(chǎn)、供應(yīng)、倉儲、成本核算等部門帶來困難。

f.訂單設(shè)計過程中,需要計算的參數(shù)多。比如半掛車,為了達(dá)到與牽引車的最佳匹配性能,需要保證與牽引車連接后的前后高度差在允許范圍內(nèi)。每個訂單要根據(jù)牽引車鞍座高度,輪胎、板簧的配置,調(diào)整半掛車的板簧支架等總成:常會因為計算錯誤造成設(shè)計失誤,導(dǎo)致返工返修。

g.訂單的整備質(zhì)量計算難度大。如何在車輛配置變化多、零件尺寸變化多的情況下,準(zhǔn)確地計算出訂單車型的整備質(zhì)量,也是專用汽車生產(chǎn)企業(yè)的一個難題。

3 專用汽車參數(shù)化設(shè)計系統(tǒng)的研發(fā)

筆者曾經(jīng)嘗試使用三維軟件來解決以上問題,雖然三維軟件有參數(shù)化的功能,有自頂向下的設(shè)計理念,理論上可以實現(xiàn)根據(jù)訂單變化驅(qū)動模型,生成訂單BOM,但實際上可操作性不大;三維的參數(shù)化是基于零件之間的相互參照而進(jìn)行變化,一個總成如果包含數(shù)量較多的零件,其內(nèi)部的相互參照關(guān)系較為復(fù)雜,經(jīng)常會有模型不能再生的問題,修復(fù)一個模型需要較長時間。如果將一個車型的所有總成裝配在一起,實現(xiàn)根據(jù)訂單變化驅(qū)動模型再生,只有軟件應(yīng)用水平非常高的人員才能實現(xiàn),小組內(nèi)其他人員都要接近這個水平才能實現(xiàn)協(xié)同工作。每個外購件都有多個廠家同時供貨,僅通過三維設(shè)計軟件無法對眾多的外購件進(jìn)行管理,更難以實現(xiàn)與ERP系統(tǒng)的集成。

現(xiàn)有的PDM/PLM系統(tǒng)只能實現(xiàn)產(chǎn)品結(jié)構(gòu)管理、圖文檔管理、設(shè)計變更管理、流程管理等。它管理的是靜態(tài)的設(shè)計的結(jié)果,但不能管理動態(tài)的設(shè)計計算過程。雖然PDM/PLM有配置管理的功能,但是只能根據(jù)配置變量確定各總成是否被選擇以及選擇后的數(shù)量,不能進(jìn)行公式計算。所以,配置管理只適合于客戶定制較少的行業(yè),如乘用車等,而在專用汽車行業(yè),還沒有配置管理成功的應(yīng)用。

通過與某軟件公司三年多時間的共同研發(fā),到2011年底在PLM平臺上完成了專用汽車參數(shù)化設(shè)計系統(tǒng)研發(fā),2012年進(jìn)行了系統(tǒng)實施。該系統(tǒng)以訂單設(shè)計和新產(chǎn)品研發(fā)為目的,以模塊化和參數(shù)化的產(chǎn)品結(jié)構(gòu)為基礎(chǔ),以銷售訂單作為驅(qū)動,以訂單BOM為主線,根據(jù)銷售訂單的參數(shù)進(jìn)行公式計算,完成訂單的技術(shù)設(shè)計,生成完整的訂單BOM;對CRM、流轉(zhuǎn)單、PLM、ERP (K3)系統(tǒng)進(jìn)行了集成,打破了系統(tǒng)間的信息孤島;訂單處理實現(xiàn)了銷售、技術(shù)、供應(yīng)、倉儲、生產(chǎn)各個環(huán)節(jié)信息化的無縫集成,建立了訂單處理的信息化高速公路。該系統(tǒng)已成為本公司進(jìn)行專用汽車訂單處理的設(shè)計系統(tǒng)和技術(shù)管理系統(tǒng)。

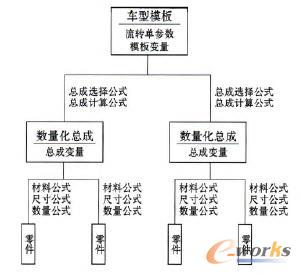

專用汽車參數(shù)化設(shè)計系統(tǒng)由三個大的層級構(gòu)成,第一層級為車型模板,第二層級為參數(shù)化總成,第三層級為零件。車型模板包含有流轉(zhuǎn)單參數(shù)和模板變量,包含總成選擇公式和總成計算公式,還包含有不同的模板副本;參數(shù)化總成包含總成變量,還包含各零件的材料公式、尺寸公式、數(shù)量公式。各層級之間通過參數(shù)、變量和公式進(jìn)行數(shù)據(jù)交換。系統(tǒng)各層級之間的關(guān)系如圖1所示。

圖1 系統(tǒng)各層級之間的關(guān)系

系統(tǒng)由以下幾個主要模塊構(gòu)成:車型模板的參數(shù)化模塊、總成選擇和總成計算模塊、模板副本模塊、總成的參數(shù)化模塊、零件的材料、尺寸、數(shù)量計算模塊、零件質(zhì)量計算模塊、訂單處理模塊、各系統(tǒng)集成模塊。

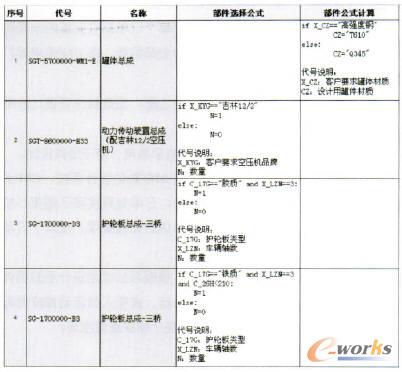

車型模板的公式定義頁面如圖2所示,在該頁面上可以定義各總成的選擇公式和各總成的計算公式。

圖2 車型模板的公式定義頁面

參數(shù)化總成的公式定義頁面如圖3所示,在該頁面上可以定義各零件的材料公式、尺寸公式和數(shù)量公式。

圖3 參數(shù)化總成的公式定義頁面

4 系統(tǒng)實施的效果

目前已有粉罐半掛車、液罐半掛車、混凝土攪拌運輸車、自卸車等多種車型的訂單在該系統(tǒng)中運行,實現(xiàn)了以下效果:

a.實現(xiàn)了以銷售訂單為驅(qū)動,根據(jù)銷售訂單的參數(shù)進(jìn)行總成的選擇、總成參數(shù)的計算、總成數(shù)量的計算,減少了計算類的設(shè)計失誤,提高了設(shè)計質(zhì)量。

b.實現(xiàn)訂單所有零件的材料、下料尺寸、數(shù)量的自動計算、匯總。

c.實現(xiàn)訂單所有零件質(zhì)量的自動計算、匯總,能輸出準(zhǔn)確的訂單的質(zhì)量。

d.實現(xiàn)了訂單BOM的自動生成,包括外購件、標(biāo)準(zhǔn)件BOM單和自制件BOM單。

e.將設(shè)計人員關(guān)心的數(shù)據(jù)進(jìn)行輸出運算提示,便于自檢和校對、審核;如側(cè)防護(hù)離地高度是多少,是否符合國家標(biāo)準(zhǔn)等。

f.實現(xiàn)了總成描述的公式訂制,計算后的總成根據(jù)公式生成詳細(xì)的總成描述,便于指導(dǎo)其他部門作業(yè)。

g.實現(xiàn)了訂單圖紙的規(guī)范管理,每個訂單都有完整的全套圖紙,根據(jù)訂單號就能查詢到該訂單的全部圖紙。既方便使用部門查詢、瀏覽,也規(guī)范了技術(shù)管理。

h.對設(shè)計軟件無限制,能對各種二維、三維軟件所設(shè)計的圖紙進(jìn)行管理。

i.參數(shù)和公式均為表格化編輯,易學(xué)易用,便于協(xié)同設(shè)計。

j.實現(xiàn)與CRM營銷管理系統(tǒng)、PLM參數(shù)化設(shè)計系統(tǒng)、ERP系統(tǒng)的集成,打破了系統(tǒng)間的信息孤島:訂單處理實現(xiàn)了銷售、技術(shù)、供應(yīng)、倉儲、生產(chǎn)各個環(huán)節(jié)信息化的無縫集成,建立了訂單處理的信息化高速公路。

k.實現(xiàn)了知識積累和經(jīng)驗共享。模板和公式是設(shè)計經(jīng)驗的體現(xiàn),能夠把設(shè)計人員的經(jīng)驗匯集在一起,避免人員流動造成經(jīng)驗丟失。通過模板和公式的定義,也避免了錯誤重復(fù)出現(xiàn)。

5 訂單應(yīng)用的示例

訂單設(shè)計時,首先選擇需要的模板,讀取銷售定單的參數(shù)(圖4的上半部分);銷售訂單的參數(shù)不能完全支持訂單計算的,可以調(diào)整模板變量的值(圖4的下半部分),然后進(jìn)行計算。

圖4 訂單設(shè)計頁面

訂單計算完成后,訂單計算過程中的數(shù)據(jù)可以輸出為運算提示,便于設(shè)計人員進(jìn)行檢查。訂單的運算提示如圖5所示。

圖5 訂單的運算提示

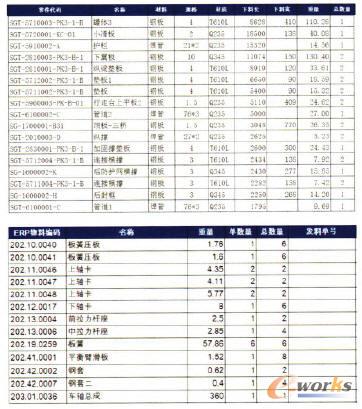

訂單計算完成后,只保留該訂單需要的總成、總成變量和總成描述。系統(tǒng)生成的訂單總成明細(xì)及總成描述如圖6所示(此圖顯示的是訂單的一級總成明細(xì))。

訂單在參數(shù)化設(shè)計系統(tǒng)內(nèi)走完校對、審核流程后,訂單的產(chǎn)品結(jié)構(gòu)和數(shù)據(jù)就傳人到ERP系統(tǒng)中,ERP系統(tǒng)自動將其拆分為外購件BOM單和自制件BOM單,生成的BOM單明細(xì)如圖7所示。

圖6 訂單的總成明細(xì)及總成描述

圖7 生成的BOM單明細(xì)

對于外購?fù)鈪f(xié)件和標(biāo)準(zhǔn)件,大部分企業(yè)在技術(shù)設(shè)計時的零件代號和ERP系統(tǒng)中的物料編碼并不相同。本系統(tǒng)在生成BOM時,會根據(jù)“物料對照表”進(jìn)行代碼的轉(zhuǎn)換。“物料對照表”是一個對照關(guān)系,即一個技術(shù)的零件代號,對應(yīng)的是哪一個ERP物料編碼。根據(jù)不同時期的物料使用情況,可以靈活調(diào)整對應(yīng)的物料代碼,保證BOM的正確性。

6 結(jié)語

專用汽車參數(shù)化設(shè)計系統(tǒng)的研發(fā)和實施,開創(chuàng)了專用汽車行業(yè)全新的設(shè)計模式,實現(xiàn)了訂單的公式計算和流轉(zhuǎn)單、BOM單的自動生成,訂單設(shè)計的正確性和BOM單的準(zhǔn)確性明顯提高,并且能夠計算出訂單的質(zhì)量。該系統(tǒng)不但提升了設(shè)計水平,也使技術(shù)管理水平達(dá)到了業(yè)內(nèi)領(lǐng)先水平,同時為專用汽車行業(yè)的訂單設(shè)計和新產(chǎn)品研發(fā)提供了一個全新的解決方案。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:專用汽車參數(shù)化設(shè)計系統(tǒng)的研究與應(yīng)用

本文網(wǎng)址:http://www.guhuozai8.cn/html/solutions/14019313026.html