基于模型定義MBD(Model Based Definition,MBD)技術(shù)是將產(chǎn)品的所有相關(guān)設(shè)計(jì)定義、工藝描述、屬性和管理等信息都附著在產(chǎn)品三維模型中的先進(jìn)的數(shù)字化定義方法。基于模型定義的技術(shù)自波音787飛機(jī)首次引入并向其他行業(yè)進(jìn)行推廣已經(jīng)日趨成熟,其效益已經(jīng)被國內(nèi)外知名公司和機(jī)構(gòu)反復(fù)驗(yàn)證。目前國外相關(guān)研究的重點(diǎn)是實(shí)現(xiàn)面向產(chǎn)品生命周期全過程全要素的制造信息集成共享和協(xié)同環(huán)境,最終建立基于模型的企業(yè)MBE(Model Based EntERPrise)。在此基礎(chǔ)上,美國開展了數(shù)字線DT(Digital Thread)技術(shù)研究,進(jìn)而又提出了數(shù)字孿生DT(Digilal Twin)的概念。數(shù)字孿生概念的產(chǎn)生和應(yīng)用是MBD技術(shù)的進(jìn)一步發(fā)展,使數(shù)字化設(shè)計(jì)制造技術(shù)邁向了一個(gè)新的臺(tái)階,是實(shí)現(xiàn)智能制造的基礎(chǔ)。目前,我圍制造企業(yè)已經(jīng)較好地實(shí)現(xiàn)了二維研制模式下的產(chǎn)品構(gòu)型管理和控制過程,然而,隨著MBD技術(shù)的發(fā)展和深入應(yīng)用,如何實(shí)現(xiàn)全三維模式下的產(chǎn)品構(gòu)型管理又成為產(chǎn)品構(gòu)型管理領(lǐng)域中的新議題,數(shù)字孿生相關(guān)技術(shù)的產(chǎn)生和應(yīng)用為全三維研制模式下產(chǎn)品構(gòu)型管理提供了一個(gè)可借鑒的技術(shù)方案。

數(shù)字線與數(shù)字孿生的概念與應(yīng)用

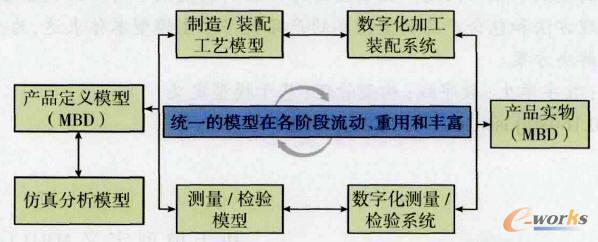

數(shù)字線最早是由洛克希德·馬工公司提出的,他們在生產(chǎn)F一35中將MBD數(shù)據(jù)直接輸入計(jì)算機(jī)數(shù)控機(jī)床加工成零件。或通過編程系統(tǒng)完成復(fù)合材料的敷設(shè),并將這種新的工作模式稱之為“數(shù)字線”。“數(shù)字線”為F一35的3種構(gòu)型節(jié)省了6000套工裝,還省去了這些工裝的管理和與零件相互配置的時(shí)間,以及工裝的配送和向機(jī)床上裝夾所花費(fèi)的時(shí)間。數(shù)字線產(chǎn)生的背景建立在“模型為中心”的基礎(chǔ)上,這里的模型是具備信息完整豐富、按照統(tǒng)一的開放標(biāo)準(zhǔn)建立的、規(guī)范的和語義化的數(shù)字化模型,并且可被機(jī)器(或系統(tǒng))穩(wěn)定無歧義地讀取。在此基礎(chǔ)上,數(shù)字線集成并驅(qū)動(dòng)現(xiàn)代化的產(chǎn)品設(shè)計(jì)、制造和保障流程,使各環(huán)節(jié)的模型都能夠及時(shí)進(jìn)行關(guān)鍵數(shù)據(jù)的雙向同步和溝通。其原理如1所示。可以看到,在設(shè)計(jì)與生產(chǎn)的過程中,仿真分析模型的參數(shù)傳遞給產(chǎn)品定義的全三維幾何模型和數(shù)字化生產(chǎn)線加工成真實(shí)的物理產(chǎn)品,然后通過在線的數(shù)字化檢測/測量系統(tǒng)反映到產(chǎn)品定義模型中,進(jìn)而再反饋到仿真分析模型中,從而實(shí)現(xiàn)了一個(gè)數(shù)據(jù)的雙向傳遞過程。數(shù)字線的核心就是如何搭建一個(gè)涵蓋產(chǎn)品研制全過程的協(xié)同環(huán)境,使統(tǒng)一的模型在產(chǎn)品研制各個(gè)階段實(shí)現(xiàn)數(shù)據(jù)的雙向流動(dòng)、重用和不斷豐富的過程。

圖1 數(shù)字線原理

數(shù)字孿生也被稱為數(shù)字鏡像、數(shù)字雙胞胎和數(shù)字化映射。數(shù)字孿生是MBD技術(shù)的深入發(fā)展和應(yīng)用,其根源在于企業(yè)在實(shí)施基于模型的系統(tǒng)工程MBSE(Model Based System Engineering)過程中,產(chǎn)生了大量的基于物理的、數(shù)學(xué)的模型被忽視。由此,最早的數(shù)字孿生思想由密歇根大學(xué)的Michael Grieves命名為“信息鏡像模型”(Informarion Mirroring Model),而后擴(kuò)展為“數(shù)字孿生”的術(shù)語。2012年NASA公布的技術(shù)路線圖中給出了數(shù)字孿生的概念描述。數(shù)字孿生是指充分利用物理模型、傳感器、運(yùn)行歷史等數(shù)據(jù),集成多學(xué)科、多尺度的仿真過程,它作為虛擬空間中對實(shí)體產(chǎn)品的鏡像,反映了相對應(yīng)物理實(shí)體產(chǎn)品的全生命周期過程。

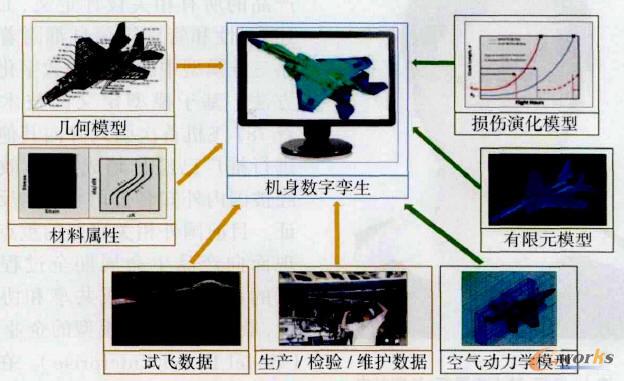

隨后,美國國防將數(shù)字孿生應(yīng)用于航空航天飛行器的健康維護(hù)與保障中。其目的是在數(shù)字空間建立真實(shí)飛機(jī)的模型,并通過傳感器實(shí)現(xiàn)與飛機(jī)真實(shí)狀態(tài)完全同步,這樣每次飛行后,根據(jù)結(jié)構(gòu)現(xiàn)有情況和過往載荷,及時(shí)分析評估是否需要維修,能否承受下次的任務(wù)載荷等。隨后數(shù)字孿生的概念被擴(kuò)展到制造領(lǐng)域,美同國防采辦大學(xué)對數(shù)字孿生的定義是充分利用物理模型、傳感器、運(yùn)行歷史等數(shù)據(jù),集成多學(xué)科、多物理量、多尺度、多概率的仿真過程,在虛擬空間中完成映射,從而反映相對應(yīng)實(shí)作產(chǎn)品的全生命周期過程。其中實(shí)作產(chǎn)品(As—built Product)模型的內(nèi)容可包括物理產(chǎn)品構(gòu)型、材料微觀結(jié)構(gòu)、瑕疵、制造異常等。圖2為飛機(jī)產(chǎn)品的數(shù)字孿生示例。

圖2 數(shù)字孿生定義示例

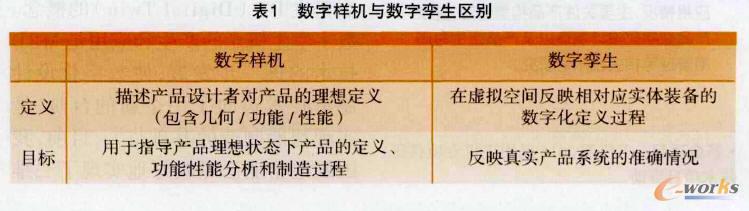

可以看到飛機(jī)的數(shù)字孿生模型與飛機(jī)物理產(chǎn)品建立了一對一的映射,不僅包括傳統(tǒng)的幾何模型,還包括材料屬性、生產(chǎn)、檢驗(yàn)、力學(xué)分析、空氣動(dòng)力、健康維護(hù)以及試飛等物理實(shí)現(xiàn)環(huán)節(jié)所反饋的一系列數(shù)據(jù)。這些數(shù)據(jù)通過數(shù)據(jù)線建立的雙向通道向研制的上游和下游不斷反饋、解析和利用從而形成可設(shè)計(jì)制造的智能閉環(huán)。也可以說數(shù)字孿生是虛擬制造和數(shù)字樣機(jī)技術(shù)的深入和拓展,從定義范同來看,其不僅僅進(jìn)行了產(chǎn)品的數(shù)字化定義,而是擴(kuò)展了包含產(chǎn)品研制的所有實(shí)體裝備的數(shù)字化定義;從涉及范圍來看,其向后延拓至生產(chǎn)研制的終端—— 實(shí)作產(chǎn)品的數(shù)字化定義,兩者的定義和應(yīng)用目標(biāo)如表1所示。

由此可以看到,數(shù)字孿生的核心問題是如何定義包含產(chǎn)品研制全過程的全要素產(chǎn)品模型,如何為研制全過程提供數(shù)據(jù)準(zhǔn)備或者反饋,從而實(shí)現(xiàn)“基于模型驅(qū)動(dòng)”的產(chǎn)品研制模式。

全三維研制模式下產(chǎn)品構(gòu)型管理

構(gòu)型管理是一種面向產(chǎn)品全生命周期的,以產(chǎn)品結(jié)構(gòu)為組織方式,將各階段產(chǎn)品數(shù)據(jù)關(guān)聯(lián)起來并對其進(jìn)行管理和控制,從而保證產(chǎn)品數(shù)據(jù)一致性和有效性的產(chǎn)品數(shù)據(jù)管理技術(shù),有些行業(yè)也稱之為技術(shù)狀態(tài)管理和配置管理。構(gòu)型管理通過5個(gè)關(guān)鍵要素,即構(gòu)型管理計(jì)劃、構(gòu)型標(biāo)識(shí)、構(gòu)型更改控制、構(gòu)型紀(jì)實(shí)、構(gòu)型審核和驗(yàn)證,建立起一套科學(xué)的、可靠的產(chǎn)品質(zhì)量保障體系。總地來說,實(shí)施構(gòu)型管理的主要目的包括以下幾點(diǎn):

(1)從宏觀上把握大型復(fù)雜產(chǎn)品的整體結(jié)構(gòu),建立產(chǎn)品整體結(jié)構(gòu),并充分利用已有的設(shè)計(jì)成果,縮短產(chǎn)品的設(shè)計(jì)周期;

(2)協(xié)調(diào)更改,建立產(chǎn)品完整的更改歷史記錄,進(jìn)行有效的版本管理和控制,維護(hù)產(chǎn)品數(shù)據(jù)的全部有用版本,確保在各個(gè)階段能夠獲得產(chǎn)品的完整的技術(shù)描述;

(3)控制、檢查、調(diào)整交付狀態(tài)構(gòu)型要求與真實(shí)生產(chǎn)后的構(gòu)型偏差,確保產(chǎn)品的性能、功能特性和物理特性與產(chǎn)品的需求、設(shè)計(jì)和使用信息之間的一致性。

目前來看,大多制造企業(yè)在實(shí)施構(gòu)型管理過程中,已經(jīng)改變了原來基于圖紙的構(gòu)型管理模式,逐步建立了基于零件或模塊的構(gòu)型管理模式,即通過產(chǎn)品數(shù)據(jù)管理系統(tǒng)建立產(chǎn)品結(jié)構(gòu),并以之為主線建立產(chǎn)品各環(huán)節(jié)和各組成部分的關(guān)聯(lián),進(jìn)行產(chǎn)品的構(gòu)型管理和控制。但在構(gòu)型紀(jì)實(shí)、構(gòu)型驗(yàn)證和審核驗(yàn)證環(huán)節(jié)中,其本質(zhì)和還是沿用了傳統(tǒng)模式下的構(gòu)型管理機(jī)制,尤其是在物理構(gòu)型的審核環(huán)節(jié),其分為功能構(gòu)型審核和物理構(gòu)型審核,功能構(gòu)型審核是檢查構(gòu)型項(xiàng)是否實(shí)現(xiàn)了需求定義的性能、功能和接口特性要求;物理構(gòu)型審核是檢查物理構(gòu)型項(xiàng)是否與圖紙或模型、技術(shù)規(guī)范、技術(shù)數(shù)據(jù)、質(zhì)保數(shù)據(jù)和試驗(yàn)記錄等的一致性要求。其最終目的是為了保證最終的物理產(chǎn)品構(gòu)型與需求、設(shè)計(jì)、制造和交付整個(gè)生命周期的閉環(huán)。現(xiàn)有的構(gòu)型管理方法往往是通過對研制過程中的文件、產(chǎn)品和記錄(包括構(gòu)型清單、規(guī)范、二維圖樣、 維模型、操作檢驗(yàn)記錄等)的逐項(xiàng)檢查,以及對各種程序、流程和操作系統(tǒng)的評估,來檢驗(yàn)產(chǎn)品的設(shè)計(jì)是否滿足性能和功能要求,以及產(chǎn)品的狀態(tài)是否已被準(zhǔn)確地記錄在文件之中 。基于這種工作模式,雖然有產(chǎn)品數(shù)據(jù)管理等系統(tǒng)的輔助,技術(shù)人員和構(gòu)型審核人員也需要花費(fèi)大量的時(shí)間聚焦在產(chǎn)品圖紙、產(chǎn)品模型和各種數(shù)據(jù)報(bào)表之間的比對和維護(hù)當(dāng)中,效率極低且容易出錯(cuò)。

隨著全三維研制模式和智能制造技術(shù)的發(fā)展和深入應(yīng)用,對產(chǎn)品構(gòu)型管理提出了更高的要求:

(1)客戶個(gè)性化需求增強(qiáng),產(chǎn)品的設(shè)計(jì)構(gòu)型多變,產(chǎn)品構(gòu)型管理過程需要?jiǎng)討B(tài)響應(yīng);

(2)智能化設(shè)備的大量采用,要求產(chǎn)品研制過程中構(gòu)型數(shù)據(jù)的快速收集、提取和實(shí)時(shí)反饋;

(3)產(chǎn)品研制的全生命周期過程中,產(chǎn)品構(gòu)型數(shù)據(jù)需要進(jìn)行全面分析和維護(hù)。以改善設(shè)計(jì)和制造工藝過程,改善產(chǎn)品質(zhì)量。

顯然傳統(tǒng)的構(gòu)型管理方法已不能適應(yīng)當(dāng)前構(gòu)型管理的高效的動(dòng)態(tài)響應(yīng)要求,因此需要一種高效可控的構(gòu)型數(shù)據(jù)管理和控制機(jī)制,來實(shí)現(xiàn)產(chǎn)品研制全生命周期過程中產(chǎn)品構(gòu)型數(shù)據(jù)的快速收集、提取和高效追溯。

基于數(shù)字孿生模型的產(chǎn)品構(gòu)型管理

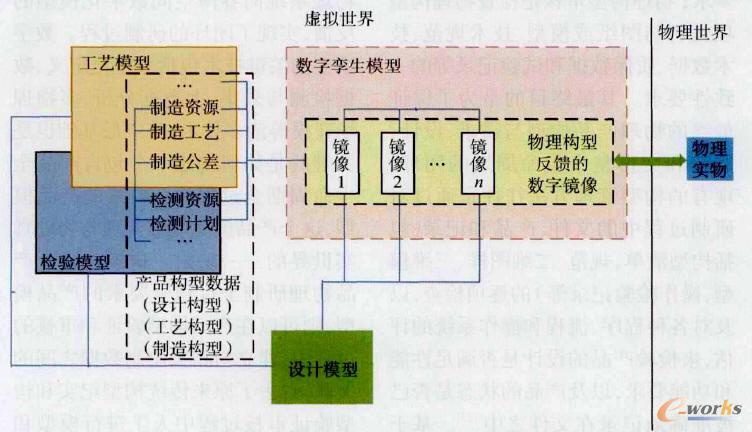

數(shù)字孿生通過在虛擬空間中構(gòu)建真實(shí)物理世界中的產(chǎn)品模型,通過物理系統(tǒng)向賽博空間數(shù)字化模型的反饋,實(shí)現(xiàn)了閉環(huán)的研制過程。數(shù)字孿生的關(guān)鍵技術(shù)包括數(shù)字化定義、數(shù)據(jù)檢測與采集、大數(shù)據(jù)分析、多物理場建模等諸多技術(shù),其中最基礎(chǔ)也是關(guān)鍵的是如何構(gòu)建一個(gè)包含產(chǎn)品全生命周期全過程的全要素的產(chǎn)品模型,這個(gè)產(chǎn)品模型能夠?qū)崿F(xiàn)與物理真實(shí)世界的一一映射。這樣包含了產(chǎn)品物理研制全過程全要素的產(chǎn)品模型,則可以在產(chǎn)品構(gòu)型驗(yàn)證和審核的過程中,建立與相關(guān)研制數(shù)據(jù)之間的關(guān)聯(lián),省去了原來傳統(tǒng)構(gòu)型紀(jì)實(shí)和構(gòu)型驗(yàn)證審核過程中人工進(jìn)行模型和研制數(shù)據(jù)之間的對比工作,大大增加了審核效率和一致性判斷。同時(shí),產(chǎn)品數(shù)字孿生模型中包含了產(chǎn)品的構(gòu)型狀態(tài)數(shù)據(jù)也為構(gòu)型更改控制過程中實(shí)現(xiàn)快速動(dòng)態(tài)響應(yīng),預(yù)見產(chǎn)品質(zhì)量和制造過程、推進(jìn)設(shè)計(jì)和制造的高效協(xié)同、確保設(shè)計(jì)和制造的準(zhǔn)確執(zhí)行提供了基礎(chǔ)。基于產(chǎn)品數(shù)字孿生模型的產(chǎn)品構(gòu)型數(shù)據(jù)定義與反饋過程如圖3所示。構(gòu)型項(xiàng)在研制的全生命周期過程中,一般會(huì)經(jīng)歷設(shè)計(jì)、工藝規(guī)劃、生產(chǎn)制造、檢驗(yàn)檢測等全過程,相關(guān)的構(gòu)型數(shù)據(jù)會(huì)在產(chǎn)品不斷演變和向后拓延的過程中,不斷豐富和完善,相應(yīng)的產(chǎn)品設(shè)計(jì)和研制數(shù)據(jù)與模型特征建立關(guān)聯(lián),從而實(shí)現(xiàn)模型驅(qū)動(dòng)的產(chǎn)品研制過程。針對構(gòu)型管理過程中的構(gòu)型標(biāo)識(shí)、構(gòu)型控制、構(gòu)型紀(jì)實(shí)、構(gòu)型審核與驗(yàn)證而言,也恰恰實(shí)現(xiàn)了模型驅(qū)動(dòng)的產(chǎn)品構(gòu)型數(shù)據(jù)的收集、采集和實(shí)時(shí)反饋的過程。

圖3 基于數(shù)字孿生模型的構(gòu)型數(shù)據(jù)定義與反饋過程

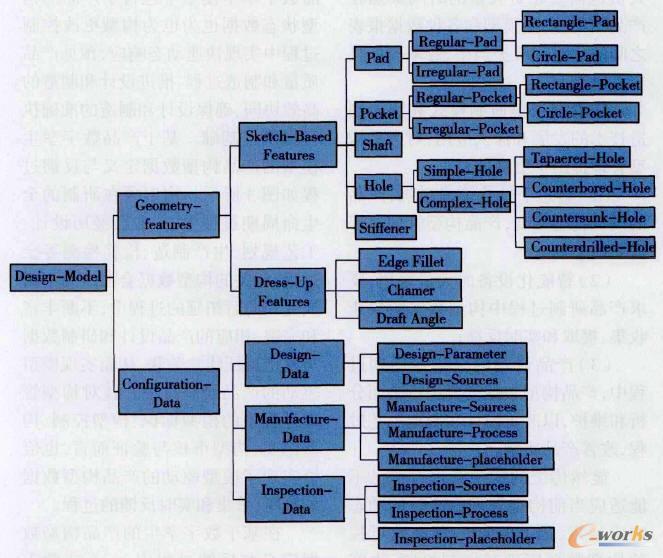

在基于數(shù)字孿生的產(chǎn)品構(gòu)型數(shù)據(jù)定義與反饋過程中,一個(gè)非常重要的關(guān)鍵技術(shù)就是需要實(shí)現(xiàn)基于語義的產(chǎn)品模型表達(dá)。所謂的本體是為了描述真實(shí)世界中客觀對象所隱含的語義信息而誕生的。W3C推薦采用OWL語言作為一種本體描述語言,其具有統(tǒng)一語法格式、明確語義。對于特定領(lǐng)域和應(yīng)用范同,根據(jù)領(lǐng)域知識(shí),利用OWL本體語言,可以定義OWL類及OWL屬性,實(shí)現(xiàn)領(lǐng)域本體構(gòu)建。在基于本體的產(chǎn)品數(shù)字孿生模型建模過程中,可以構(gòu)建以設(shè)計(jì)模型為父類、幾何特征和構(gòu)型數(shù)據(jù)為子類的組織形式,其中幾何特征子類用來描述模型的實(shí)體信息和尺寸與公差信息;構(gòu)型數(shù)據(jù)子類描述產(chǎn)品的構(gòu)型技術(shù)狀態(tài)信息。圖4為包含構(gòu)型數(shù)據(jù)的零件數(shù)字孿生模型的本體表達(dá)框架。

圖4 包含構(gòu)型數(shù)據(jù)的數(shù)字孿生模型本體表達(dá)

幾何特征子類的本體表達(dá)抽取了5類常見特征作為研究對象,包括凸臺(tái)(Pad)、凹槽(Pocket)、旋轉(zhuǎn)體(Shaft)、加強(qiáng)筋(Stiffener)和也(Hole),建立了基于草圖的特征本體分類及數(shù)據(jù)屬性。以“Hole”類為例,可將其分為簡單孔(Simple—Hole)與復(fù)雜孔(Complex—Hole)。對于“Simple—Hole”類,包括兩個(gè)屬性:

· 孔深度(has—Holedepth):

· 孔直徑(has—Holediameter)。

對于“Complex—Hole”,以沉頭孔(Counterbored—Hole)為例,包括4個(gè)屬性:

· 沉頭直徑(has—Boreddiameter)

· 沉頭深度(has—Boreddepth)

· 孔直徑(has—Holediametet)

· 孔深度(has—Holedepth)

構(gòu)型數(shù)據(jù)子類包括設(shè)計(jì)數(shù)據(jù)(Design—Data)、制造數(shù)據(jù)(Manufacture—Data)和檢測數(shù)據(jù)(Inspection—Data)。以“Inspection—Data” 的檢測反饋(Inspection—Spaceholder)子類為例,可包括3個(gè)屬性:

· 內(nèi)容(has—Content)

· 鏈接(has—URL)

· 對象關(guān)聯(lián)(has—reliance)

其中內(nèi)容(has—Content)屬性用來描述檢測反饋的數(shù)據(jù),鏈接(has—URL)用來描述檢測用到的外部鏈接;對象關(guān)聯(lián)(has—reliance)屬性用來描述特征與構(gòu)型反饋數(shù)據(jù)之間的關(guān)聯(lián)關(guān)系。由此,構(gòu)建的基于本體的產(chǎn)品數(shù)字孿生模型可以與相應(yīng)的構(gòu)型數(shù)據(jù)關(guān)聯(lián)在一起,實(shí)際的物理產(chǎn)品研制過程中的相關(guān)技術(shù)狀態(tài)數(shù)據(jù)也可以與之建立關(guān)聯(lián)關(guān)系,從而可以基于產(chǎn)品數(shù)字孿生模型實(shí)現(xiàn)構(gòu)型數(shù)據(jù)的紀(jì)實(shí),進(jìn)而實(shí)現(xiàn)全三維研制模式下模型驅(qū)動(dòng)的構(gòu)型數(shù)據(jù)快速追溯和快速響應(yīng)。

結(jié)束語

全三維研制模式下對產(chǎn)品的構(gòu)型管理提出了更高的要求和挑戰(zhàn)。產(chǎn)品數(shù)字孿生模型能持續(xù)積累產(chǎn)品設(shè)計(jì)、制造和檢驗(yàn)全生命周期過程的相關(guān)數(shù)據(jù)和知識(shí)。并可以不斷地實(shí)現(xiàn)重用和改進(jìn),其通過動(dòng)態(tài)感知、存儲(chǔ)和呈現(xiàn)產(chǎn)品全生命周期的構(gòu)型信息,從而可以實(shí)現(xiàn)產(chǎn)品構(gòu)型數(shù)據(jù)的管理、追蹤和一致性維護(hù),實(shí)現(xiàn)產(chǎn)品構(gòu)型在全生命周期過程中的可視化和透明化。本文目前僅探索了一種包含產(chǎn)品構(gòu)型信息的產(chǎn)品數(shù)字孿生模型的構(gòu)建框架和基于本體的表達(dá)方式,以期為全三維研制模式下的產(chǎn)品構(gòu)型管理提供一個(gè)可行的技術(shù)解決方案。隨著研究的逐步深入,基于產(chǎn)品數(shù)字孿生模型的構(gòu)型管理方法不僅可以高效實(shí)時(shí)地記錄和反映產(chǎn)品的構(gòu)型狀態(tài),而且可以基于反饋同的產(chǎn)品構(gòu)型數(shù)據(jù)進(jìn)行大數(shù)據(jù)統(tǒng)計(jì)和分析,從而改進(jìn)產(chǎn)品研制流程,提高產(chǎn)品設(shè)計(jì)質(zhì)量。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:數(shù)字孿生模型在產(chǎn)品構(gòu)型管理中應(yīng)用探討

本文網(wǎng)址:http://www.guhuozai8.cn/html/news/10515520981.html