從20世紀(jì)到現(xiàn)在工程制圖經(jīng)過(guò)兩次比較大的變革:由手工繪圖板向2D計(jì)算機(jī)輔助制圖(如AUTOCad)轉(zhuǎn)變大幅提高了制圖的工作效率;由2D計(jì)算機(jī)輔助制圖向3D制圖轉(zhuǎn)變(如NX、CATIA、ProE)大幅提高了制圖的準(zhǔn)確性和直觀性。目前,我們正處在2D制圖向3D制圖轉(zhuǎn)變的過(guò)程中,且3D設(shè)計(jì)肯定是大勢(shì)所趨。但是,如何找到適合于客車(chē)行業(yè)的3D制圖應(yīng)用方法顯得尤其重要。

Teamcenter是西門(mén)子推出的一款數(shù)字化設(shè)計(jì)與制造軟件,是一個(gè)內(nèi)容十分全面的、完全基于標(biāo)準(zhǔn)的、純Web體系結(jié)構(gòu)的PLM解決方案,體現(xiàn)了協(xié)同應(yīng)用、行業(yè)解決方案以及具有產(chǎn)品全生命周期優(yōu)化工具等諸多優(yōu)點(diǎn)。當(dāng)前,我國(guó)汽車(chē)、航空發(fā)動(dòng)機(jī)等制造業(yè)領(lǐng)域的多家設(shè)計(jì)及制造單位,都建立了基于Teamcenter平臺(tái)的PDM系統(tǒng)。

NX Manager是西門(mén)子PDM解決方案的一部分,是NX軟件項(xiàng)目組級(jí)的數(shù)據(jù)管理模塊。NX軟件通過(guò)NX Manager與Teamcenter軟件的結(jié)合,將NX軟件強(qiáng)大的建模功能和Teamecnter軟件優(yōu)秀的數(shù)據(jù)存儲(chǔ)、管理能力集成在一起,從而實(shí)現(xiàn)CAD/PDM數(shù)據(jù)的無(wú)縫鏈接。本文以大金龍一款板簧車(chē)為例,探索如何在Teamcenter系統(tǒng)與NX系統(tǒng)結(jié)合的集成化NX Manager平臺(tái)上,創(chuàng)建后續(xù)方便校核、重用的三維模型裝配,并在Teamcenter系統(tǒng)中生成符合數(shù)據(jù)管理要求的BOM清單。

1 傳統(tǒng)校核方法與NX三維設(shè)計(jì)校核的對(duì)比

傳統(tǒng)的校核方法是采用作圖法,先畫(huà)出車(chē)輪在初始位置的投影圖,然后選取若干特征點(diǎn),再畫(huà)出這些特征點(diǎn)在極限位置時(shí)對(duì)應(yīng)的三視圖投影點(diǎn),最后在各視圖上由這些特征投影點(diǎn)擬合出車(chē)輪的外輪廓投影,從而判斷出與周邊物體的干涉情況。此方法存在如下不足:

1)工作量大。此方法特征點(diǎn)選得越多,則結(jié)果越準(zhǔn)確,但效率也越低,設(shè)計(jì)人員的勞動(dòng)強(qiáng)度也越大。

2)準(zhǔn)確性不高,精度差。由于圖面上線條過(guò)密,易導(dǎo)致失誤;而特征點(diǎn)選少了,又存在作圖誤差太大的問(wèn)題,甚至可能導(dǎo)致誤判。

3)對(duì)于不同狀態(tài)的車(chē)架,需要重新用作圖法進(jìn)行校核,針對(duì)訂單驅(qū)動(dòng)的客車(chē)企業(yè),訂單設(shè)計(jì)周期短,無(wú)法對(duì)每個(gè)訂單用作圖法進(jìn)行校核,最終大部分訂單只能在裝配的時(shí)候進(jìn)行驗(yàn)證,大大增加了生產(chǎn)成本。

若引入NX三維設(shè)計(jì)校核,通過(guò)計(jì)算機(jī)三維建模和三維仿真的功能來(lái)實(shí)現(xiàn)前橋校核,可以有效地提高校核準(zhǔn)確性、直觀性和便捷性。

使用NX三維設(shè)計(jì)校核,提前設(shè)置好三維前橋轉(zhuǎn)向的各個(gè)極限位置狀態(tài),將前橋模型導(dǎo)入到與Teamcenter集成的NX系統(tǒng)中,并將三維模型存儲(chǔ)在Teamcenter系統(tǒng)BOM中,從而獲得一個(gè)直觀、可重復(fù)使用、便于校核的前橋模型。后續(xù)訂單配置用到該狀態(tài)的前橋,直接從Teamcenter調(diào)用該前橋模型裝配到車(chē)架上,然后通過(guò)更換前橋布置進(jìn)行前橋的快速校核,從而有效地減輕前橋校核的工作量,為客車(chē)前橋校核的常態(tài)化奠定基礎(chǔ)。

2 前橋模型獲取及轉(zhuǎn)換

在客車(chē)設(shè)計(jì)過(guò)程中,零部件模型的獲得主要通過(guò)兩種途徑:對(duì)于自制件和外協(xié)件主要依靠整車(chē)廠的設(shè)計(jì)人員進(jìn)行繪制;對(duì)于外購(gòu)件則主要依靠零部件供應(yīng)商進(jìn)行提供。而不同的供應(yīng)商由于采用的三維設(shè)計(jì)軟件各有不同,因此,在使用前橋模型前可能需對(duì)模型格式進(jìn)行轉(zhuǎn)換。

目前主流三維軟件對(duì)應(yīng)的源格式文件:CATIA軟件有*.CATPart和*.CATPProduct;NX軟件有*.prt;Pro/E軟件有*.prt和*asm;SolidWorks軟件有*.sldprt和*.sldasm;SolidEdge軟件有*.par和*.asm。

通常供應(yīng)商會(huì)提供各類維軟件都可以識(shí)別的中間文件格式如*.STP、*.IGS,但是,由于不同軟件采用內(nèi)核不一致導(dǎo)致模型在轉(zhuǎn)換過(guò)程中會(huì)有不同程度的丟失。因此,我們推薦獲取模型格式優(yōu)先級(jí)為:源格式文件>中間格式STP文件>中間格式IGS文件。

在獲取到供應(yīng)商提供的三維模型后,需要將其轉(zhuǎn)化成NX支持三維文件格式即PRT文件,通常的做法是采用NX軟件自帶的轉(zhuǎn)換工具進(jìn)行格式轉(zhuǎn)換,但是NX自帶的轉(zhuǎn)換工具轉(zhuǎn)換出來(lái)的模型往往質(zhì)量不高,且?guī)缀螌?shí)體可能會(huì)碎成很多的片體,轉(zhuǎn)換后的模型片體數(shù)量達(dá)到1.2萬(wàn)多個(gè),模型文件巨大,無(wú)論是加載還是保存都很費(fèi)時(shí)間,嚴(yán)重影響了工作效率。

因此,若采用第三方數(shù)據(jù)轉(zhuǎn)換軟件(如3DTransVidia)進(jìn)行轉(zhuǎn)換,運(yùn)用三方數(shù)據(jù)轉(zhuǎn)換軟件的自動(dòng)修復(fù)以及人機(jī)互動(dòng)模型修復(fù)功能,修復(fù)模型破碎的片體,可有效改善模型質(zhì)量。通過(guò)第三方軟件轉(zhuǎn)換出來(lái)的模塑大大減少了片體數(shù)量,且模型質(zhì)量較好,模型片體數(shù)量從1.2萬(wàn)個(gè)銳減到75個(gè),有效提高了模型質(zhì)量,減少模型的加載和存儲(chǔ)時(shí)間,從而大大提高設(shè)計(jì)工作效率。

3 創(chuàng)建裝配布置及進(jìn)行快速校核

根據(jù)前橋的設(shè)計(jì)校核特點(diǎn),通常需要校核前橋的左轉(zhuǎn)極限位置、右轉(zhuǎn)極限位置和中間位置,設(shè)計(jì)過(guò)程中需要保證在上述個(gè)位置間進(jìn)行變換時(shí)不能有干涉的情況發(fā)生。

根據(jù)前橋校核需要,在模型數(shù)據(jù)組織時(shí)將前橋模型分成四個(gè)子件:前梁、轉(zhuǎn)向橫拉桿、左側(cè)轉(zhuǎn)向節(jié)、右側(cè)轉(zhuǎn)向節(jié)。

左側(cè)轉(zhuǎn)向節(jié)與前梁之間添加一個(gè)接觸約束和中心約束,作用是使左側(cè)轉(zhuǎn)向節(jié)相對(duì)于主軸只能在主銷方向上進(jìn)行轉(zhuǎn)動(dòng)。在左側(cè)轉(zhuǎn)向節(jié)與轉(zhuǎn)向橫拉桿之間添加一個(gè)點(diǎn)對(duì)點(diǎn)接觸對(duì)齊約束,用于模擬球銷運(yùn)動(dòng)的效果。

右側(cè)轉(zhuǎn)向節(jié)添加的約束同左側(cè)轉(zhuǎn)向節(jié)的約束。

在左側(cè)轉(zhuǎn)向節(jié)與前梁之間添加一個(gè)角度約束用于模擬方向機(jī)的角度輸入α,通過(guò)設(shè)置角度α來(lái)實(shí)現(xiàn)前橋的轉(zhuǎn)向。

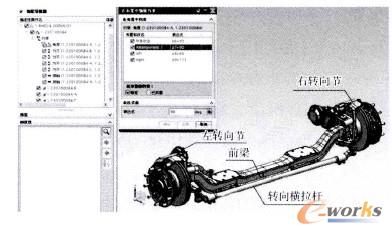

在各項(xiàng)約束添加完成后在NX軟件中選擇創(chuàng)建布置:RIGHT對(duì)應(yīng)于轉(zhuǎn)向節(jié)轉(zhuǎn)向最右極限位置,對(duì)應(yīng)角度為P1=115°;MID對(duì)應(yīng)轉(zhuǎn)向節(jié)轉(zhuǎn)向正前方位置,對(duì)應(yīng)角度為P2=90°;LEFT對(duì)應(yīng)轉(zhuǎn)向節(jié)轉(zhuǎn)至最左極限位置,對(duì)應(yīng)角度為P3=-65°,如圖1所示。

圖1 NX中前橋各約束的角度設(shè)置

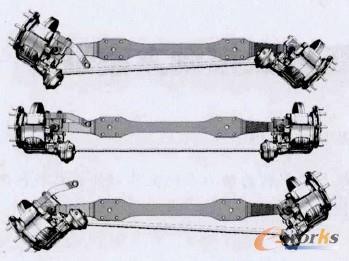

布置完成后,試驗(yàn)車(chē)橋模型左轉(zhuǎn)極限位置、右轉(zhuǎn)極限位置和中間位置的轉(zhuǎn)向效果,校驗(yàn)?zāi)P图s束、轉(zhuǎn)向方向、轉(zhuǎn)向角度是否正確,如圖2所示。

圖2 轉(zhuǎn)向節(jié)轉(zhuǎn)向最右極限位置、正前方位置、最左極限位置

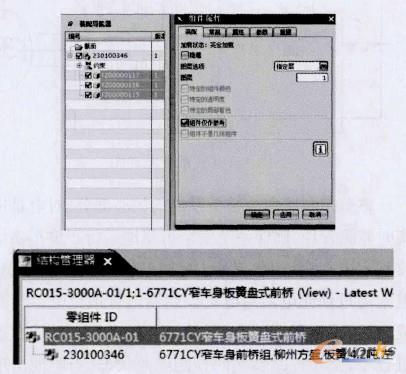

模型布置創(chuàng)建完成之后,將前橋模型導(dǎo)人到與Teamcenter集成的NX系統(tǒng)中,為了符合Teamcenter對(duì)BOM數(shù)據(jù)管理要求:產(chǎn)品BOM中對(duì)于前橋外購(gòu)件只要求顯示前橋總成物料,前橋子件不能在BOM中體現(xiàn)(即前梁、左轉(zhuǎn)向節(jié)、轉(zhuǎn)向橫拉桿、右轉(zhuǎn)向節(jié)不能夠出現(xiàn)在產(chǎn)品BOM中),因此需要在NX環(huán)境中把前梁、左轉(zhuǎn)向節(jié)、轉(zhuǎn)向橫拉桿、右轉(zhuǎn)向節(jié)設(shè)置為“組件僅供參考”,以達(dá)到前橋的子件在模型中顯示而在BOM中不顯示的目的,如圖3所示,上圖為保存后在Teamcenter中的BOM結(jié)構(gòu),其下圖為NX中的BOM結(jié)構(gòu)。

圖3 Teamfenter系統(tǒng)與NX系統(tǒng)中的BOM顯示

考慮到校核的便利性和準(zhǔn)確性,通常情況下只對(duì)整車(chē)滿載狀態(tài)下的前橋模型做校核。因此需將板簧布置成滿載時(shí)的狀態(tài)。

在與Teamcenter集成的NX環(huán)境中,將前橋模型裝配到整車(chē)模型后,在整車(chē)環(huán)境中打開(kāi)周邊系統(tǒng)如懸架系統(tǒng)、車(chē)架系統(tǒng),通過(guò)更換前橋布置模型來(lái)進(jìn)行快速校核,如圖4所示。

圖4 前橋的快速校核及各距離測(cè)量

在校核過(guò)程中,可通過(guò)NX系統(tǒng)的距離測(cè)量工具對(duì)校核所需要的各個(gè)間距進(jìn)行測(cè)量,如:

1)前橋模型在左極限位置時(shí),右輪距離板簧最短距離217mm,左輪距離板賛最小距離200mm。

2)前橋模型在右極限位置時(shí),右輪距離板簧最短距離218m,左輪距離板簧最小距離199mm。

3)前輪模型在正前方位置時(shí),車(chē)輪距離最近的橫梁距離為494mm。

通過(guò)以上校核,前橋模型與懸架系統(tǒng)、車(chē)架系統(tǒng)不存在干涉,且前橋轉(zhuǎn)向空間較為寬裕,可保證車(chē)輛行駛過(guò)程中不發(fā)生干涉。

通過(guò)校核過(guò)程可以看出,在Teamcenter集成的NX中使用三維設(shè)計(jì)校核,能夠形象、直觀體現(xiàn)了前橋各個(gè)布置狀態(tài)與周邊系統(tǒng)的位置關(guān)系,并且可對(duì)模型的間距進(jìn)行測(cè)量,有效地提高了前橋設(shè)計(jì)及校核的便利性和準(zhǔn)確性。

4 結(jié)束語(yǔ)

在Teamcenter系統(tǒng)與NX集成的系統(tǒng)中,使用NX的裝配布置功能使計(jì)算機(jī)虛擬裝配能夠更加便捷和真實(shí)地模擬裝配模型的各個(gè)狀態(tài),有效地提高了整車(chē)設(shè)計(jì)過(guò)程中的校核便利性和準(zhǔn)確性。應(yīng)用NX軟件布置完模型并保存后,模型的BOM通過(guò)兩個(gè)系統(tǒng)的通信保存在Teamcenter中,創(chuàng)建完成一個(gè)后續(xù)重復(fù)校核使用裝配模型的BOM。后續(xù)將模型加進(jìn)訂單BOM后,只需改變模型狀態(tài)便可對(duì)BOM的模型進(jìn)行快速校核,從而大大提高訂單BOM的準(zhǔn)確性和維護(hù)效率。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:在與Teamcenter集成的NXManager中進(jìn)行前橋三維設(shè)計(jì)校核的方法

本文網(wǎng)址:http://www.guhuozai8.cn/html/news/10515520985.html