構型管理是美國軍方為了解決新型戰(zhàn)機采辦中的混亂狀況,在滿足性能指標的前提下,為降低全壽命費用,縮短研制周期,提高系統(tǒng)的可靠性、維護性,對承包商提出的強制要求,并逐步發(fā)展為一種比較科學、完善和嚴格的管理體系。但隨著市場競爭的日益激烈,為了在最短的時間,以最低的成本滿足客戶多樣化的需求,民用飛機制造公司紛紛自覺將構型管理貫穿于飛機的全生命周期管理中,并取得顯著效果。波音公司因成功地實施了飛機構型定義與控制和制造資源管理(DCAC/M RM),將飛機研制周期縮短50%、問題減少50%、成本降低25%,再次重回商用飛機霸主的地位。鑒于構型管理的成功示范,國內以北航為首的高校與幾家主要的飛機研制單位,如上飛院、一飛院、中航工業(yè)直升機所等在這個領域做了積極、深入的研究,先后在新舟60、C919、ARJ21等商用機型及軍機上陸續(xù)實施構型管理,并取得了豐碩的成果。

隨著數(shù)字化定義技術的發(fā)展,基于模型的定義(Model Based Definition,MBD)的第三代產品定義技術成為各大飛機公司主流的產品定義方法,MBD涵蓋了設計制造一體化、面向制造的設計、面向裝配和維護的設計等研發(fā)思路,在改變產品的設計方式的同時,促進了構型管理的應用,同時為構型管理的實施帶來了改變。面向圖紙和文件的構型管理如何向面向零部件模型的構型管理轉變,基于各種圖紙版本的有效性標識如何向基于構型項的有效性標識轉變,各種版本的數(shù)據(jù)如何進行電子審批、存儲、發(fā)放和傳遞,如何建立基于MBD模型的單一產品數(shù)據(jù)源,建立一個面向產品PLM協(xié)同研制的基于MBD模型的構型管理體系,確保飛機研制數(shù)據(jù)的一致性、有效性、完整性和可追溯性,這是MBD模式下構型管理實施過程中必須深入研究的課題。

1 構型管理概念及組織機構

1.1 構型管理概念

飛機構型管理就是在產品壽命周期內,為確立和維護產品的功能特性、物理特性與產品需求、技術文件規(guī)定保持一致的管理活動。它以產品結構為組織方式,集成和協(xié)調與產品構造過程相關的一切活動和產品數(shù)據(jù),將各階段產品數(shù)據(jù)關聯(lián)起來并對其進行管理和控制,進而保證產品數(shù)據(jù)一致性、有效性和可追溯性的數(shù)據(jù)管理技術。

1.2 構型管理組織機構

構型管理的根本目的是用技術和行政的手段建立起規(guī)范化的新產品研發(fā)秩序,保證設計目標的如期實現(xiàn)。隨著技術的發(fā)展,構型管理已發(fā)展為技術與管理并重的綜合學科,其專業(yè)技術涉及面廣、交叉性強,不但涉及數(shù)字化產品定義方式、產品全生命周期管理,而且涉及企業(yè)的業(yè)務流程及產品開發(fā)并行工程工作方法,其貫徹和實施不但需要專業(yè)技術人才及高水平的數(shù)字化管理水平,而且需要從企業(yè)組織結構入手,建立專業(yè)化的構型管理部門,行使構型管理職責,編制適宜的構型管理計劃,建立構型管理頂層規(guī)范及工作方針,對具有相應技術能力的人員賦予相匹配的責任,結合企業(yè)的數(shù)字化構型管理平臺進行角色和權限分配。這是穩(wěn)步推進構型標識、構型控制、構型記實和構型審核等構型管理功能在飛機研制中的應用的組織保障。

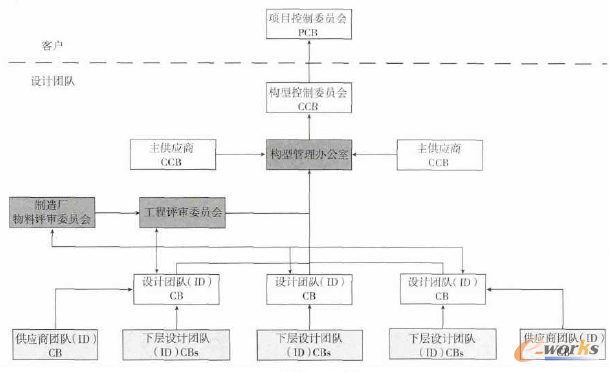

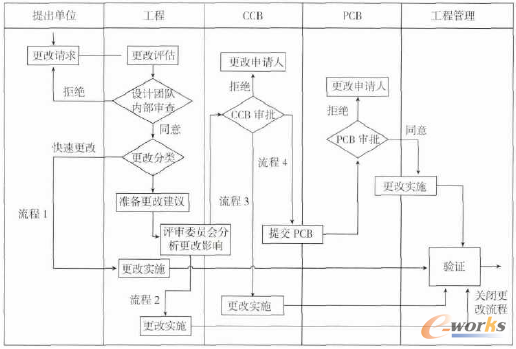

構型管理組織結構如圖1所示。項目控制委員會(PCB)是最高的決策機構,負責評估潛在的商業(yè)利益和對客戶的影響,并衡量所作出決策可能的風險。構型控制委員會(CCB)由PCB批準建立,CCB主席通常由型號總設計師擔任,CCB的成員由各專業(yè)的專家組成,包括設計、制造、項目管理、質量、適航、成本管理、風險管理、綜合保障、采購、試驗試飛等部門代表及供應商代表,負責向CCB主席提供建議,保證構型的正確性、合理性。構型管理辦公室是核心辦事機構,不但要將各方提出的重大構型信息上報CCB,而且要監(jiān)控供應商構型變更過程的控制,并負責所有構型信息的管理。在綜合設計團隊內部層層設置更改委員會(CB),清晰定義更改送交高一層委員會裁決的準則,CB根據(jù)職責和權限處理更改事務。PCB、CCB只需通過控制重大構型變更即可控制型號的研制風險,保證設計目標的基本實現(xiàn)。

圖1 構型管理組織結構

2 面向零部件模型的構型管理

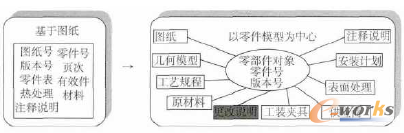

飛機產品零部件數(shù)量巨大、更改頻繁。通常飛機的研制采用二維圖紙為主、三維模型為輔的管理方式,有效性管理方法比較復雜、低效,通常把圖紙作為有效性管理的依據(jù),在各層圖紙上標明哪些零部件對應哪一架次飛機有效,存在多個版本的圖紙及三維模型,容易出現(xiàn)三維模型和二維圖紙不一致的情況,更改控制非常困難。為簡化有效性從頂層到最底層的各層圖紙的傳遞,首先要取消二維圖紙,實現(xiàn)面向圖紙的構型管理向面向零部件模型的構型管理轉變,采用MBD技術進行產品定義,零件模型作為一個集合信息的表達體,不但包含零件的幾何尺寸、公差等幾何信息,而且包含材料、加工、裝配、熱處理等綜合信息,零件發(fā)生更改,可以直接將更改原因、內容、有效性等信息直接在零件模型中進行定義與表達,如圖2所示。研制過程中,設計、制造、維護、供應商等以MBD模型為唯一數(shù)據(jù)源,消除3D和2D圖紙間存在不一致的潛在風險,“兩張皮”現(xiàn)象得以解決,零件更改控制得以簡化,只需要控制三維模型即可。制造端接收的更改指令完全可以從模型中提取,實現(xiàn)數(shù)字量的傳遞,避免更改指令和更改圖紙的分離現(xiàn)象。MBD模式下取消了二維圖紙,對于每個零部件只需一個唯一與之確定的零件號進行標識,所有數(shù)據(jù)都將圍繞著零部件模型展開。

圖2 面向零件模型的構型管理

3 構型項目的劃分與編碼

3.1 構型項的劃分

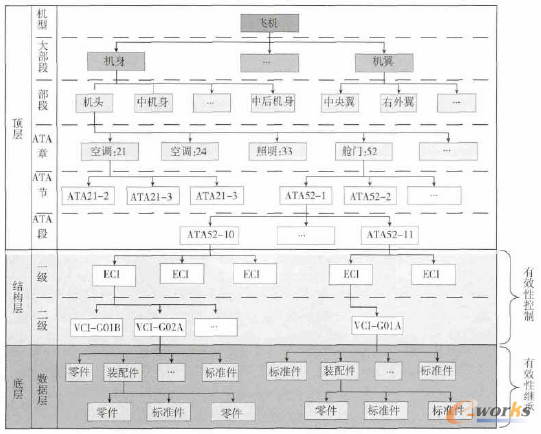

構型項(Configuration Item,CI)是構型管理過程的基本單元,是飛機產品數(shù)據(jù)和信息組織的核心,是產品生命周期管理系統(tǒng)(PLM)實施的依據(jù),也是項目所有信息輸出的基礎和源頭。在產品結構分解之初就必須考慮如何劃分構型項,將復雜的飛機結構分解到便于管理的粒度,經分解后構型項大小適中,大型飛機一般可以控制在200個零件左右。通過合理的產品結構分解,將產品復雜而深層次的零組件裝配關系演變?yōu)闃嬓晚楅g的配置關系,將傳統(tǒng)深層的產品結構關系劃分為3個層次,包括頂層、構型層和底層,如圖3所示,從而使產品結構實現(xiàn)扁平化,既便于工作分配與數(shù)據(jù)管理,又提高自身開發(fā)效率,解決了產品模塊化、系列化和通用化設計問題,同時便于客戶選型和客戶化定制。

圖3 飛機構型項(CI)劃分示意圖

頂層代表一個型號所有架次飛機中保持相對穩(wěn)定不變的部分,該層次一直劃分到ATA段部分,該層的分解由項目管理人員、構型管理人員、設計人員、工藝人員、維修人員以及質量等相關人員組成的團隊依據(jù)項目的工作分解結構共同決定,保證該工作包不會因為制造和裝配地點的不同而影響到飛機的組成。根據(jù)圖4的編碼方法賦予每個工作包一個唯一標識,并將工作包分配給具體的設計團隊(根據(jù)ID識別)開展工作。

構型層為具有構型配置管理功能的構型項結構關系層,將架次有效性的配置與控制放在構型層,一個有效性配置項(Effectively Configuration ltem,ECI)可包括多個不同版本和編號的有效性配置方案(Variable Configuration Item,VCI),但在某一架特定的飛機中,只可能有一個確定編號和版本VCI有效。

底層為數(shù)據(jù)層,表示零組件裝配結構層次,規(guī)模較小,便于獨立進行管理。MBD模式下,由零件三維模型、安裝關系模型、接口關系模型、裝配要求模型及設計文件等組成。該層數(shù)據(jù)僅用于表述指導生產信息,不進行標識架次信息。

構型劃分的幾個基本原則如下:

(1)保持工作分解結構與組織結構對等的原則,便于工作分配與管理;

(2)滿足制造工藝、裝配要求,體現(xiàn)面向裝配的設計,部件,組件能進行獨立設計、生產與交付:

(3)滿足零組件、系統(tǒng)的互換性要求,便于綜合保障與維護;

(4)根據(jù)零部件的關重特性分類劃分構型項,便于管理與維護;

(5)便于試驗的開展與更改的自動化傳播。

3.2 構型編碼

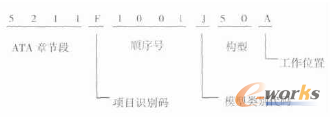

構型標識是飛機構型管理的基礎,構型標識最終形成滿足客戶需求和規(guī)范要求的飛機產品特定構型,它是構型控制、構型紀實和構型審核等活動的依據(jù)。各類零組件和構型編碼是構型標識活動中的重要一環(huán),也是體現(xiàn)數(shù)字化程度高低的標志。構型編碼是給每個構型項及其相關數(shù)據(jù)指定的唯一標識號,這個編號能夠識別產品的實際構型和設計構型之間的區(qū)別,能夠保證構型更改過程的追溯。如果構型項沒有適當?shù)木幋a,就不可能控制構型項的構型更改狀態(tài),也不能建立精確的記錄和報告,或者不可能對構型審核進行確認。不精確的和不正確的構型編碼可能引起產品的缺陷、計劃的延誤,以及交付后的高維護成本。采用MBD技術后,取消了二位圖紙,需要對現(xiàn)有的基于圖樣、明細表的標識規(guī)范進行改進,建立基于零部件的標識體系,直接采用零件號標識MBD數(shù)據(jù)集,對于每個零部件都有一個唯一與之確定的零件號進行標識,如圖4所示。

圖4 構型標識方法

該編碼體系采用字母與數(shù)字段式組合方式自動化編碼,不但能夠體現(xiàn)零件的對稱屬性、零件加工工藝類型如機加件、鑄件、鍛件、焊接件、橡膠件等,而且通過賦予模型類別代號,兼顧了采用MBD技術進行產品定義時,主尺寸表面模型、接口控制圖、安裝圖、裝配圖等的表達。納入國際標準ATA編碼體系,對圖4,可以清晰地判斷零部件所在的飛機部段及系統(tǒng)中的位置。“順序號”利于計算機自動編碼,末位表示對稱關系,奇數(shù)表示零件的左件,偶數(shù)表示零件的右件;如無對稱件則偶數(shù)位保留不用,其他位由設計員按實際情況自行設定,應體現(xiàn)裝配關系。引入兩位阿拉伯數(shù)字的構型號,構型發(fā)生更改時,可以通過末位的數(shù)字變化自動實現(xiàn)構型號的自動升位,如01變?yōu)?2。如果發(fā)生較大的構型變化也可通過順序號的改變體現(xiàn)構型變化,進而實現(xiàn)在產品數(shù)據(jù)管理系統(tǒng)的構型更改的自動追溯。

4 構型更改控制

飛機構型控制可以從兩個角度考慮:一是從控制的流程角度來看,CCB通過構型管理辦公室來監(jiān)督和控制所有的更改活動,包括更改請求、更改建議、評估協(xié)調、數(shù)據(jù)更改、更改數(shù)據(jù)發(fā)放、更改貫徹執(zhí)行與歸零,是一個閉環(huán)的流程;二是從數(shù)據(jù)的管理角度出發(fā),基于PLM系統(tǒng)能夠完成構型項的審簽、發(fā)放并自動有效記錄、跟蹤和控制數(shù)據(jù)版本變化及數(shù)據(jù)之間的關聯(lián)關系,能夠基于構型項配置有效性,根據(jù)有效性自動提取設計BOM、制造BOM等。因此構型控制的核心就是將資源(客戶、CCB、構型管理、設計、制造、試驗、維修等人員)、各種數(shù)據(jù)及文件、流程及數(shù)字化工具有機結合形成一個系統(tǒng)。

4.1 更改流程

產品通過詳細設計評審后,設計部門即可在PLM系統(tǒng)中發(fā)起三維模型的審簽,為保證后續(xù)更改的控制,所有構型項應經構型管理部門會簽,經過批準的數(shù)據(jù)在PLM系統(tǒng)內凍結,任何人不再有修改模型的權利,發(fā)送給制造單位,進入試制階段。但由于企業(yè)體制上的原因或設計方法的落后,發(fā)放的模型成熟度不高,隱含著很多設計錯誤,產品頻繁更改,此種設計更改應和構型更改嚴格區(qū)別開來,它們屬于“更改問題模型”不屬于“構型更改”。不同的更改應采用不同的控制流程,如圖5所示。通常可以按更改的復雜程度和影響面的大小把更改分為3級。

圖5 構型更改流程

(1)Ⅰ級更改:更改復雜,影響面大;(2)Ⅱ級更改:復雜程度一般,影響面一般:(3)Ⅲ級更改:不復雜,影響小。

設計更改通常只涉及零件本身,對其他零件基本無影響,屬于Ⅲ級更改,更改活動在設計團隊內部完成,采用簡單、快速的更改流程(如流程1)。對于Ⅰ、Ⅱ級更改因更改影響面較大,則要填寫工程更改建議,按流程進行更改。評審委員會認為更改對進度、成本影響較小的情況下可按流程2實施更改,不需要通過CCB批準。對Ⅰ級更改則必須經過CCB審批,按流程3進行更改。流程4不僅需要CCB批準,而且必須上報PCB批準后才能實施。

4.2 版本升級控制

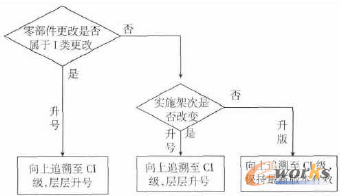

當零部件發(fā)生更改時,必須對版本的變化進行標識和跟蹤,這是對構型記實管理的基礎。過去以圖紙為對象進行版本控制,存在多個版本的數(shù)據(jù),有效性標識在每個版本的圖紙上,數(shù)據(jù)狀態(tài)難以理清。通過采用MBD技術進行產品定義,將版本控制放在三維模型上,基于構型項進行版本的追蹤及有效性標識,適合在基于PLM系統(tǒng)進行版本的自動傳播,版本自動追溯模型如圖6所示。當零件發(fā)生Ⅰ級、Ⅱ級更改,為表示更改后的構型項和原構型項的追溯性并有所區(qū)別,采取構型號升號方式。如果更改屬于Ⅲ級,并且有效實施架次不改變,則只進行版本的升級并向上追溯到CI級。

圖6 版本控制流程圖

5 結束語

通過在飛機研制中使用MBD技術進行產品的數(shù)字化定義,可以讓構型管理由繁變簡,由面向圖紙的管理向面向零部件的構型管理轉變。本文通過對構型管理組織結構、體現(xiàn)構型變化的標識方法、構型項劃分原則及構型更改流程的研究,并結合MBD技術的應用,有效地推進了數(shù)字化構型管理在型號研制中的應用。但構型管理的實施是一個伴隨型號研制到飛機交付及使用的漫長、復雜的過程,不可能一蹴而就,實施過程不但涉及企業(yè)流程的再造、組織機構變革及設計模式的轉變,而且和企業(yè)的數(shù)字化能力及產品生命周期的管理息息相關,企業(yè)必須借助關鍵技術的攻關和強大行政的力量才能順利推進構型管理的應用,使之成為企業(yè)產品研發(fā)的基石。

核心關注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務領域、行業(yè)應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業(yè)務領域的管理,全面涵蓋了企業(yè)關注ERP管理系統(tǒng)的核心領域,是眾多中小企業(yè)信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/