1 引 言

江漢石油管理局第四機(jī)械廠是國(guó)內(nèi)生產(chǎn)大型石油鉆采設(shè)備的主要生產(chǎn)廠家之一,產(chǎn)品主要有鉆機(jī)、修井機(jī)、固壓車、高壓管匯配件等四大類十二個(gè)系列,兩百多個(gè)品種;由于客戶的個(gè)性化需要,導(dǎo)致了四機(jī)廠多品種、小批量、按訂單生產(chǎn)的特點(diǎn)。這種典型離散制造的特點(diǎn)決定了四機(jī)廠生產(chǎn)模式的多樣性,形成了客戶選擇設(shè)備所用外購(gòu)件、零部件的差異需求以及個(gè)性化設(shè)計(jì)BOM(產(chǎn)品結(jié)構(gòu)樹(shù))。因此企業(yè)的物料品種繁多,存貨增長(zhǎng)較快、各類外購(gòu)件、外協(xié)件、自制件品種達(dá)二萬(wàn)七千個(gè),降低企業(yè)存貨總量,減少企業(yè)存貨資金占用,同時(shí)又能高效、準(zhǔn)時(shí)、均衡的保證企業(yè)生產(chǎn)物料的供給,一直是四機(jī)廠努力和探討的課題。

2 寄售業(yè)務(wù)的導(dǎo)入

SAP-ERP系統(tǒng)業(yè)務(wù)技術(shù)的運(yùn)用,給四機(jī)廠存貨管理,帶來(lái)了新的生機(jī),2006年是四機(jī)廠信息化建設(shè)和應(yīng)用深化、騰飛的一年,SD、PP、MM、FI、CO五大模塊在企業(yè)業(yè)務(wù)管理中的運(yùn)用,實(shí)現(xiàn)了物流、信息流和資金流的集成。這種集成給物料管理工作帶來(lái)了新的變革,四機(jī)廠由此將原來(lái)供應(yīng)、銷售、生產(chǎn)、以及各車間小庫(kù)合并,成立了新的物料管理部門——物流中心。

物流中心成立后,面臨著兩大難題,一是生產(chǎn)周期縮短,要保證生產(chǎn)供給,對(duì)于一些采購(gòu)周期長(zhǎng)的物料(如:進(jìn)口件采購(gòu)期長(zhǎng)達(dá)半年以上)必須有一定的儲(chǔ)備, 否則供不應(yīng)求,影響交貨期;二是企業(yè)總體庫(kù)存過(guò)大,占用資金多,如不壓低庫(kù)存,又影響企業(yè)資金周轉(zhuǎn)。為此2008年上半年四機(jī)廠提出了“小批量、小庫(kù)存、多批次、快節(jié)奏”的拉動(dòng)式生產(chǎn)組織方式。這種理念的提出,給四機(jī)廠SAP項(xiàng)目管理實(shí)施組提出了新課題。項(xiàng)目組決定在SAP系統(tǒng)中,對(duì)大多數(shù)外購(gòu)物料和生產(chǎn)外協(xié)中帶圖加工采購(gòu)的物料全部啟用寄售庫(kù)存的管理方式。

寄售庫(kù)存是一種供應(yīng)鏈協(xié)作方式,指供應(yīng)商將物料(原材料、半成品)存放在工廠的庫(kù)存中,在物料沒(méi)有被工廠使用之前,物料的所有權(quán)歸供應(yīng)商所有,工廠只有在使用物料時(shí)才支付費(fèi)用。工廠不必支付訂貨成本、不必支付庫(kù)存的資金占用成本,供應(yīng)商可以更加貼近工廠,更準(zhǔn)確的獲得工廠物料需求的最新信息;供應(yīng)商不必支付倉(cāng)儲(chǔ)管理費(fèi),并可以根據(jù)需求波動(dòng)情況更合理的組織貨源或組織生產(chǎn);因此,采用寄售這種方式,對(duì)供需雙方來(lái)說(shuō)是一種雙贏的結(jié)局,可以使整個(gè)供應(yīng)鏈系統(tǒng)的成本得到削減。

寄售庫(kù)存管理的方式與自有庫(kù)存管理的方式基本一樣,但是寄售儲(chǔ)存也不是越多越好,雖然可以減少缺待料發(fā)生的概率,但它受到儲(chǔ)存場(chǎng)地、物料儲(chǔ)存期限及管理費(fèi)用的制約,也需要有一個(gè)合理的儲(chǔ)備定額。這就要求在啟用寄售管理的同時(shí),又要求生產(chǎn)計(jì)劃部門注重經(jīng)濟(jì)批量和進(jìn)貨節(jié)奏,不能因寄售而放大需求計(jì)劃;要求計(jì)劃人員在SAP系統(tǒng)中設(shè)置合理的采購(gòu)經(jīng)濟(jì)批量,降低采購(gòu)成本,對(duì)難采購(gòu)的物料還要求設(shè)立合立的安全庫(kù)存,對(duì)進(jìn)口件等采購(gòu)周期長(zhǎng)的物料要求在SAP系統(tǒng)中做好中長(zhǎng)期計(jì)劃。

3 ABC分類、經(jīng)濟(jì)訂購(gòu)批量及儲(chǔ)備定額

在保證生產(chǎn)用料的同時(shí),怎樣才能杜絕因寄售管理而出現(xiàn)的過(guò)量采購(gòu)呢?對(duì)寄售物料如何進(jìn)行定額管理呢?如何準(zhǔn)確及時(shí)地將儲(chǔ)備定額下達(dá)到物流中心呢?這一連串的問(wèn)號(hào)又?jǐn)[在項(xiàng)目組面前。經(jīng)過(guò)反復(fù)論證,項(xiàng)目組決定采取ABC分類重點(diǎn)控制模式。ABC分類重點(diǎn)控制模式是把物料按品種和占用資金大小進(jìn)行分類,再按各類物料重要程度的不同進(jìn)行分別控制,抓住重點(diǎn)和主要矛盾,進(jìn)行重點(diǎn)控制。具體做法:按照分類標(biāo)準(zhǔn)及物料的實(shí)際狀況,把A類物資定義為品種約占15%左右,庫(kù)存資金占75%左右,對(duì)整個(gè)生產(chǎn)、采購(gòu)計(jì)劃起關(guān)鍵影響作用的關(guān)鍵產(chǎn)品(如發(fā)動(dòng)機(jī)、底盤車、變速箱等),B類物資,品種約占30%左右,資金占20%左右;對(duì)生產(chǎn)計(jì)劃起重要作用的產(chǎn)品。C類物資,品種約占55%左右,資金占5%左右,鎖定在價(jià)值較低、用量較大的通用物料(如螺栓、管接頭等);C類物料由于品種繁多復(fù)雜,資金占用又小,如果訂貨次數(shù)過(guò)于頻繁,不僅入庫(kù)交檢的工作量大,系統(tǒng)內(nèi)的收料頻次增多,而且因采購(gòu)次數(shù)增加,必然會(huì)造成運(yùn)費(fèi)等采購(gòu)成本上升。C類物料庫(kù)存也并不是越少越好,庫(kù)存過(guò)少,待料情況發(fā)生時(shí),雖然是一顆小小的螺栓,但有時(shí)可能影響生產(chǎn)進(jìn)度和設(shè)備出廠的交貨時(shí)間,并因此給客戶帶來(lái)不良的印象,甚至可能因延期交貨而支付高額賠償金。根據(jù)反復(fù)論證,生產(chǎn)計(jì)劃部門根據(jù)現(xiàn)有的儲(chǔ)存條件,對(duì)C類物料在系統(tǒng)中設(shè)定了最高儲(chǔ)備量和最低儲(chǔ)備量;在SAP系統(tǒng)中按固定量參數(shù)運(yùn)算,通過(guò)SAP系統(tǒng)運(yùn)算產(chǎn)生物料需求計(jì)劃,即當(dāng)儲(chǔ)備量降到最低儲(chǔ)備量時(shí),系統(tǒng)按最高儲(chǔ)備量產(chǎn)生需求計(jì)劃。這樣既降低了C類物料對(duì)BOM(產(chǎn)品結(jié)構(gòu)樹(shù))的依存度,又減少了物控員MRP檢查的工作量。通過(guò)系統(tǒng)運(yùn)算的改變,這就為抓住重點(diǎn),照顧一般,提供了數(shù)量上的依據(jù)。物控員把精力集中在A、B類物料上,重新調(diào)整了自制件的生產(chǎn)周期及外購(gòu)件的采購(gòu)周期限,提高了計(jì)劃的準(zhǔn)確性。計(jì)劃準(zhǔn)確性提高后,生產(chǎn)計(jì)劃部門及時(shí)把儲(chǔ)備定額下達(dá)到物流中心,物流中心按儲(chǔ)備定額控制進(jìn)貨節(jié)奏,加快了庫(kù)存周轉(zhuǎn),減少了庫(kù)存積壓。

4 寄售業(yè)務(wù)在SAP系統(tǒng)中的實(shí)踐

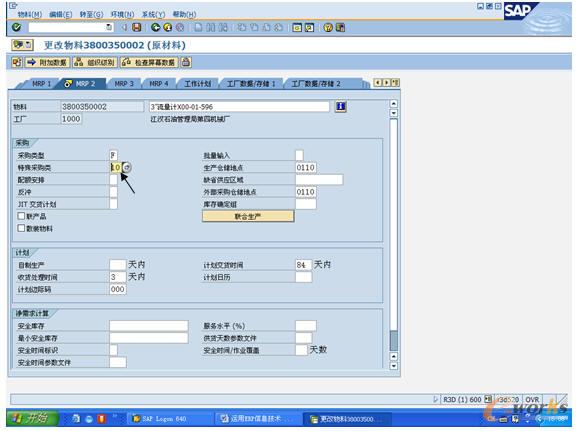

4.1 對(duì)物料主數(shù)據(jù)的要求(見(jiàn)圖1)

圖1

主數(shù)據(jù)維護(hù)員,對(duì)需要寄售的物料的主數(shù)據(jù)MRP2視圖中的特殊采購(gòu)類型進(jìn)行維護(hù),將特殊采購(gòu)類數(shù)據(jù)全部維護(hù)成10寄售。

4.2 寄售庫(kù)存參與MRP運(yùn)算的要求

生產(chǎn)管理部門的主計(jì)劃員負(fù)責(zé)MRP運(yùn)算控制,將供應(yīng)商寄售庫(kù)存設(shè)定為參加MRP運(yùn)算的有效庫(kù)存。

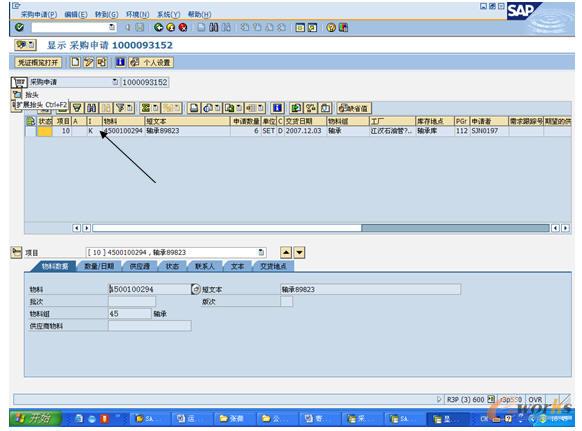

4.3 生產(chǎn)計(jì)劃部門采購(gòu)申請(qǐng)的下達(dá)與控制

計(jì)劃員下達(dá)采購(gòu)申請(qǐng)前,應(yīng)檢查文本項(xiàng)類型(I欄),是否顯示的是K寄售,如系統(tǒng)沒(méi)有自動(dòng)帶出,物控員應(yīng)查看主數(shù)據(jù)MRP2中的特殊采購(gòu)類是否顯示的是10,如該物料確系寄售物料,物控員用ME52N對(duì)采購(gòu)申請(qǐng)進(jìn)行修改,把I欄類型的空改為K寄售。(詳見(jiàn)圖2)

圖2

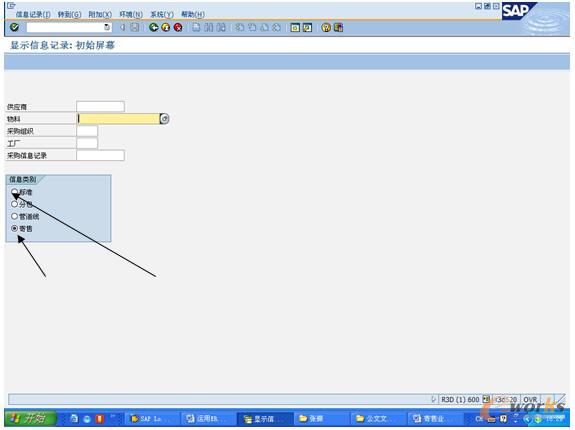

4.4 信息記錄的維護(hù)

1、物資采購(gòu)部、生產(chǎn)外協(xié)部?jī)r(jià)格員負(fù)責(zé)在SAP系統(tǒng)中創(chuàng)建寄售信息記錄,如既有標(biāo)準(zhǔn)又有寄售又有分包業(yè)務(wù)的,價(jià)格員應(yīng)按照不同的信息類別進(jìn)行維護(hù)。這里與標(biāo)準(zhǔn)業(yè)務(wù)不同的是,價(jià)格員既要維護(hù)標(biāo)準(zhǔn)信息記錄(采購(gòu)價(jià)格),又要維護(hù)寄售信息記錄(標(biāo)準(zhǔn)價(jià)格)。由于信息記錄是由價(jià)格員專門負(fù)責(zé)維護(hù)時(shí),必須有詢比價(jià)的依據(jù)及記錄;這為價(jià)格控制提供了業(yè)務(wù)保證。(寄售信息記錄維護(hù)見(jiàn)圖3)

圖3

2、當(dāng)寄售物料的采購(gòu)價(jià)格發(fā)生變更時(shí),根據(jù)合同協(xié)議,價(jià)格員在SAP系統(tǒng)中對(duì)信息記錄及時(shí)進(jìn)行信息更新。

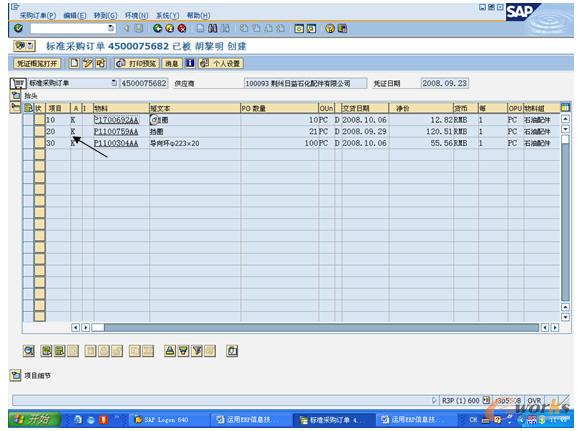

4.5 寄售采購(gòu)訂單的創(chuàng)建

采購(gòu)員負(fù)責(zé)將采購(gòu)申請(qǐng)轉(zhuǎn)為采購(gòu)訂單,采購(gòu)訂單的文本項(xiàng)目類別欄(A欄)應(yīng)顯示為K。(見(jiàn)圖4)

圖4

4.6 質(zhì)量管理在SAP系統(tǒng)中的應(yīng)用

把需要質(zhì)量檢驗(yàn)和復(fù)檢的物料的質(zhì)量管理視圖打開(kāi),所有需檢驗(yàn)或復(fù)檢的物料質(zhì)量視圖打開(kāi)后,料賬員在系統(tǒng)中收貨后,會(huì)自動(dòng)產(chǎn)生“檢驗(yàn)批號(hào)”,檢驗(yàn)人員對(duì)物料檢驗(yàn)或復(fù)檢合格后,在SAP系統(tǒng)中根據(jù)檢驗(yàn)批號(hào),在系統(tǒng)中對(duì)物料的檢驗(yàn)情況、檢驗(yàn)數(shù)據(jù)進(jìn)行填制。判定合格后,檢驗(yàn)人員在系統(tǒng)中將質(zhì)檢狀態(tài)的物料轉(zhuǎn)入寄售庫(kù)存中,這樣既保證了寄售物料的數(shù)量,又保證了寄售物料的質(zhì)量。

5 寄售物料的庫(kù)存管理

寄售物料到庫(kù)后,保管員根據(jù)采購(gòu)訂單,驗(yàn)收實(shí)物清點(diǎn)數(shù)量并記錄供應(yīng)商到料的情況,在質(zhì)量驗(yàn)收方面與自有庫(kù)存的物料驗(yàn)收方式一致。該復(fù)檢入庫(kù)的物料,保管員填寫“復(fù)驗(yàn)申請(qǐng)單”及“質(zhì)量自檢單”,及時(shí)按“入庫(kù)通知單”中的訂單數(shù)量清點(diǎn)物料數(shù)量,并目測(cè)物料外觀的完好情況,對(duì)物料有外觀尺寸要求的要測(cè)量外觀尺寸;自檢完成后,料賬員在SAP系統(tǒng)中收料,先將物料收到寄售質(zhì)檢庫(kù)中,待計(jì)量檢測(cè)及質(zhì)檢部門完成檢測(cè),檢驗(yàn)人員依據(jù)國(guó)標(biāo)、美標(biāo)及技術(shù)協(xié)議來(lái)判定檢測(cè)報(bào)告中的數(shù)據(jù)是否達(dá)到相關(guān)標(biāo)準(zhǔn)。核準(zhǔn)達(dá)標(biāo)檢驗(yàn)合格后,由檢驗(yàn)人員在系統(tǒng)中根據(jù)“檢驗(yàn)批”做收貨檢驗(yàn)的結(jié)果記錄,合格物料的記錄保存后,SAP系統(tǒng)把把寄售質(zhì)檢庫(kù)存變成寄售庫(kù)存。

相同規(guī)格型號(hào)的寄售庫(kù)存物料和自有庫(kù)存物料采用同一物料編碼,上架擺放時(shí),寄售庫(kù)存和自有庫(kù)存放在一左一右兩個(gè)貨位上,用不同的標(biāo)簽分開(kāi)進(jìn)行管理。保管員在寄售庫(kù)存標(biāo)簽上加蓋“寄售物料”章,標(biāo)簽分別撥動(dòng)各自的數(shù)量,這樣方便保管員盤點(diǎn)。對(duì)寄售轉(zhuǎn)自有庫(kù)存,也對(duì)料賬員提出了要求,在做寄售轉(zhuǎn)自有庫(kù)存業(yè)務(wù)時(shí),85%的物料要求發(fā)多少轉(zhuǎn)多少,自有庫(kù)存始終保持為零。對(duì)于進(jìn)口物資和生產(chǎn)外協(xié)物資中特定物資,根據(jù)相關(guān)規(guī)定,對(duì)使用到80%,儲(chǔ)存到一定周期的物料,進(jìn)行寄售轉(zhuǎn)自有,這樣也兼顧了供應(yīng)商的利益。每月末保管員對(duì)寄售庫(kù)存進(jìn)行盤點(diǎn),確保賬實(shí)相符,并將清單導(dǎo)出,報(bào)采購(gòu)員,采購(gòu)員每月末及時(shí)與供應(yīng)商核對(duì)寄售庫(kù)存數(shù)量,保證了寄售庫(kù)存數(shù)量的準(zhǔn)確性。

6 寄售業(yè)務(wù)核算

1、財(cái)務(wù)部門每月末向物流中心以電子文檔方式提供截止當(dāng)月寄售未結(jié)算物資明細(xì)表。物流中心接到明細(xì)表后在2個(gè)工作日內(nèi)對(duì)表中寄售物資進(jìn)行確認(rèn),并分別編制截止當(dāng)月寄售未結(jié)算物資明細(xì)表和當(dāng)月寄售物資收料明細(xì)表,簽字確認(rèn)后傳遞給財(cái)務(wù)部門。

2、采購(gòu)部門收到供應(yīng)商開(kāi)具的發(fā)票后,連同掛賬申請(qǐng)單、合同到財(cái)務(wù)科辦理掛賬手續(xù),財(cái)務(wù)審核無(wú)誤后,進(jìn)行發(fā)票校驗(yàn)。

7 存貨分析

存貨分析工作,在整個(gè)物料管理過(guò)程中顯得尤為重要,通過(guò)存貨分析,可以為生產(chǎn)計(jì)劃部門提供物料需求的依據(jù)。從08年開(kāi)始,存貨指標(biāo)作為四機(jī)廠內(nèi)部經(jīng)濟(jì)責(zé)任制考核內(nèi)容下達(dá)到與存貨相關(guān)的各個(gè)部門,并進(jìn)行嚴(yán)格考核,超過(guò)規(guī)定的將扣除單位和個(gè)人的月度獎(jiǎng)金。物流中心每月對(duì)庫(kù)存情況進(jìn)行分析,并將庫(kù)存分析情況上報(bào)相關(guān)部門,在公共信息交流平臺(tái)上,建立存貨分析報(bào)表,每月末將庫(kù)存三個(gè)月以上半年以下及半年以上無(wú)動(dòng)態(tài)庫(kù)存明細(xì)表,發(fā)布在交流平臺(tái)上以便各部門及時(shí)掌握存貨狀態(tài),為生產(chǎn)計(jì)劃部門提供一個(gè)物料使用和安排生產(chǎn)的一個(gè)優(yōu)先參考的依據(jù),避免物料的浪費(fèi),降低企業(yè)的運(yùn)營(yíng)成本,真正增加企業(yè)效益和競(jìng)爭(zhēng)力,尤其對(duì)于預(yù)測(cè)生產(chǎn)起到了決策作用。

8 采用寄售業(yè)務(wù)后收到的效果

寄售業(yè)務(wù)項(xiàng)目實(shí)施以后,外購(gòu)件自有庫(kù)存由2008年的2.92億元,減少到現(xiàn)在的0.78億元,外購(gòu)件自有庫(kù)存整整減少了2.14億元。這就是將寄售業(yè)務(wù)、物料管理、生產(chǎn)計(jì)劃及SAP系統(tǒng)有機(jī)結(jié)合產(chǎn)生的經(jīng)濟(jì)效益。

9 總 結(jié)

ERP系統(tǒng)是依靠IT技術(shù)和手段,集物流、資金流、信息流于一體的應(yīng)用平臺(tái),寄售業(yè)務(wù)是我們利用ERP系統(tǒng)中的這一功能,加強(qiáng)管理和控制,提高倉(cāng)庫(kù)營(yíng)運(yùn)效率,達(dá)到既保生產(chǎn)供給,又降庫(kù)利庫(kù)目標(biāo)的一種實(shí)踐,并取得了明顯的效果。今后我們還將按照上級(jí)部門的要求:“始終把提高保供降本能力、提升規(guī)范管理水平做為深化ERP應(yīng)用的出發(fā)點(diǎn)和落腳點(diǎn)。”更加深入地挖掘ERP系統(tǒng)的應(yīng)用功能,立足于流程優(yōu)化、管理創(chuàng)新,減本增效 立足于提高物資供應(yīng)的主動(dòng)性和靈活性。推動(dòng)ERP系統(tǒng)的深化和更廣泛的應(yīng)用。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:運(yùn)用ERP信息技術(shù),降低庫(kù)存提高倉(cāng)庫(kù)管理水平

本文網(wǎng)址:http://www.guhuozai8.cn/html/news/1051521595.html