0 前言

數(shù)字化、信息化是智能制造的基礎(chǔ),CAD的普及推動了PDM系統(tǒng)應(yīng)用的普及。近年來企業(yè)在逐步構(gòu)建以TeamCenter系統(tǒng)為基礎(chǔ)的設(shè)計、工藝一體化的產(chǎn)品生命周期數(shù)據(jù)管理系統(tǒng)平臺,把更多的與產(chǎn)品研發(fā)有關(guān)的數(shù)據(jù)集中到PLM平臺統(tǒng)一管理。作為制造企業(yè)產(chǎn)品研發(fā)的重要組成部分,過程開發(fā)(有些企業(yè)習(xí)慣叫工藝設(shè)計)如何與產(chǎn)品設(shè)計協(xié)同,如何應(yīng)用數(shù)字化信息系統(tǒng)進(jìn)行工藝設(shè)計,如何實現(xiàn)工藝數(shù)據(jù)與設(shè)計數(shù)據(jù)的關(guān)聯(lián),如何對工藝設(shè)計要素結(jié)構(gòu)化......也是很多企業(yè)正在考慮和尋找的答案。

筆者所在的企業(yè),很多年前就選擇了NX(當(dāng)時叫UG)和PDM軟件產(chǎn)品,由于在企業(yè)組織架構(gòu)上,產(chǎn)品設(shè)計工程師和工藝設(shè)計工藝師都隸屬于技術(shù)中心,所以,很長時間以來,企業(yè)的工藝設(shè)計也是利用PDM平臺進(jìn)行,用NX畫工序圖,用OFFICE軟件完成其它工藝文件的輸出。從形式上看,早已實現(xiàn)了工藝數(shù)字化。但從內(nèi)容上看,工藝知識的積累,工藝數(shù)據(jù)的重用,工藝設(shè)計與產(chǎn)品設(shè)計的數(shù)據(jù)協(xié)同仍然存在較多問題。

在上述背景下,2014年,企業(yè)開始了基于TCM模塊的工藝數(shù)據(jù)結(jié)構(gòu)化管理實施項目。

1 工藝設(shè)計系統(tǒng)平臺的選擇

曾經(jīng),企業(yè)工藝部門也嘗試?yán)脟a(chǎn)某CAPP系統(tǒng),進(jìn)行定制化工藝設(shè)計,雖然最初使用時也體現(xiàn)出用戶界面友好,工藝文件輸出效率高的優(yōu)勢,但由于CAPP系統(tǒng)與PDM系統(tǒng)相互獨(dú)立,CAPP系統(tǒng)無法與企業(yè)的CAD軟件UG集成,工藝數(shù)據(jù)與產(chǎn)品設(shè)計數(shù)據(jù)沒有關(guān)聯(lián)等原因,短期試用后最終還是放棄了。

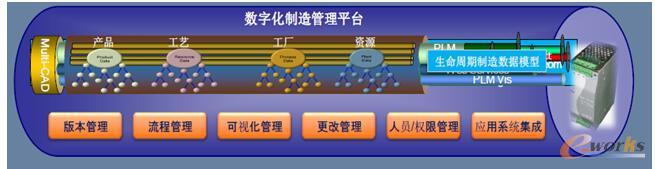

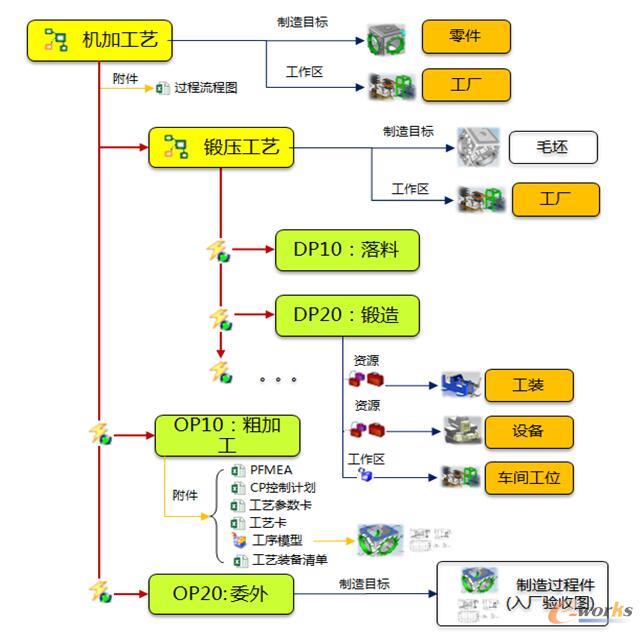

企業(yè)從長遠(yuǎn)規(guī)劃著想,最終選擇了基于現(xiàn)有的TeamCenter系統(tǒng)的TCM工藝制造模塊。主要考慮的因素有:企業(yè)原先的工藝設(shè)計、工裝設(shè)計已經(jīng)在TC系統(tǒng)中完成(文件夾組織管理),工藝設(shè)計師熟悉TC的使用;工藝數(shù)據(jù)需要結(jié)構(gòu)化管理,需要與產(chǎn)品設(shè)計數(shù)據(jù)關(guān)聯(lián);企業(yè)今后將考慮PLM與

ERP、MES系統(tǒng)的集成;BOM數(shù)據(jù)轉(zhuǎn)換和傳遞的需要;TCM已經(jīng)是較為成熟的制造數(shù)據(jù)管理平臺等。

圖1.數(shù)字化制造管理平臺

2 TCM的主要應(yīng)用功能

TCM的實施也是按照長遠(yuǎn)規(guī)劃,分期實施的策略推進(jìn)。初期的主要目標(biāo)是搭建工作框架平臺和工藝要素數(shù)據(jù)結(jié)構(gòu)化,同時積累數(shù)據(jù),優(yōu)化用戶體驗,為后續(xù)的深化應(yīng)用打基礎(chǔ)。過去幾年我們企業(yè)主要做了以下的一些探索。

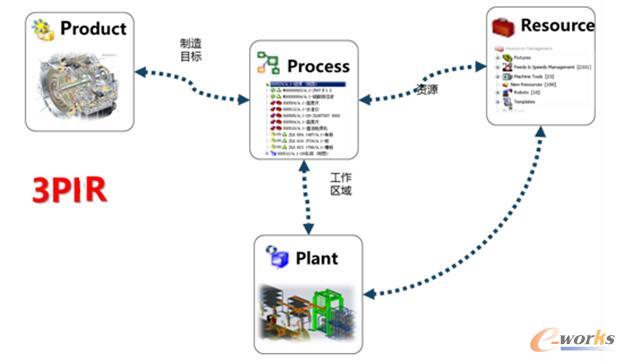

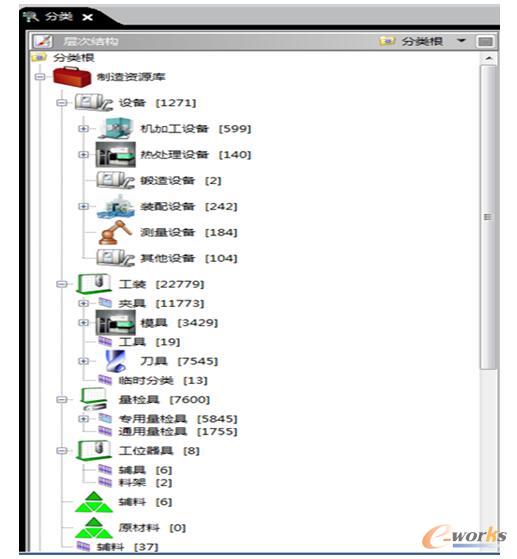

圖2.3P1R示意圖

2.1 3P1R的工藝設(shè)計要素結(jié)構(gòu)化

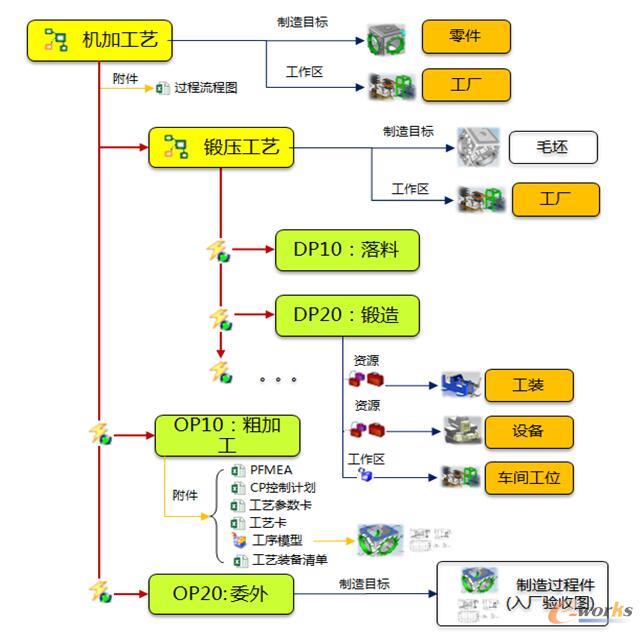

工藝設(shè)計(Process)考慮的主要因素包括加工的產(chǎn)品對象(Product)、加工的場所工廠或車間(Plant)、加工過程中用到的制造資源(Resource),包括各類工裝、設(shè)備、材料等,將3P1R的工藝要素結(jié)構(gòu)化管理,如圖2。

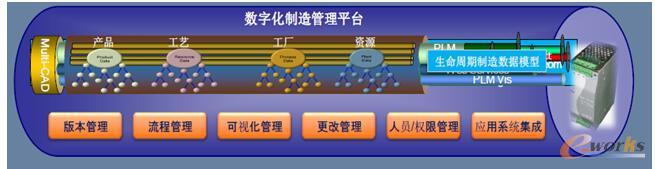

2.2 工藝標(biāo)準(zhǔn)化工作

工藝統(tǒng)一設(shè)計平臺后,對各類工藝文檔模板的數(shù)量、樣式、版本都做了定義明確,加強(qiáng)了規(guī)范化和標(biāo)準(zhǔn)化管理。對于企業(yè)的工藝類型也進(jìn)行了梳理,明確將工藝分分為裝配、機(jī)加、鍛造、熱處理四大工藝類型。

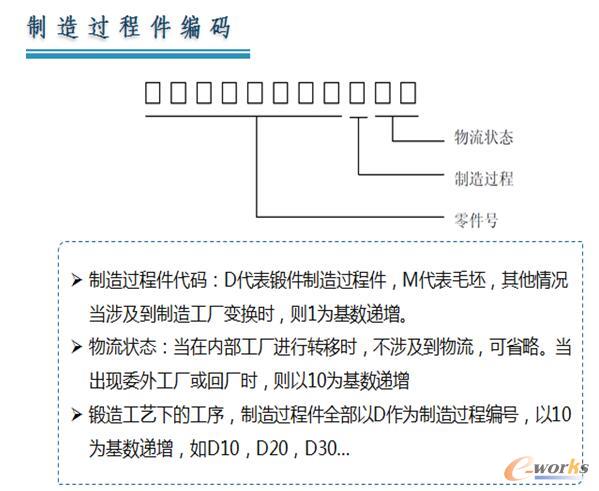

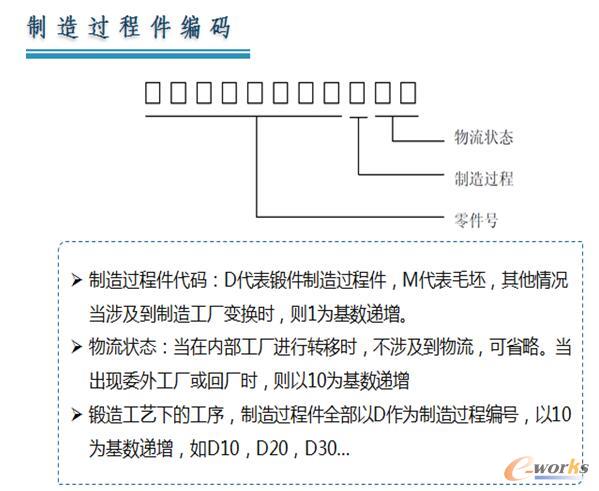

此外,工藝過程件編碼、工裝編號也同步作了規(guī)范。

圖3.制造過程件編碼示例

2.3 工藝開發(fā)流程固化

企業(yè)的工藝開發(fā)流程大致包括三部分,前期的工藝策劃相關(guān)工作,隨后的產(chǎn)品零件工藝設(shè)計相關(guān)工作,以及最終具體的工藝文檔形成和輸出。

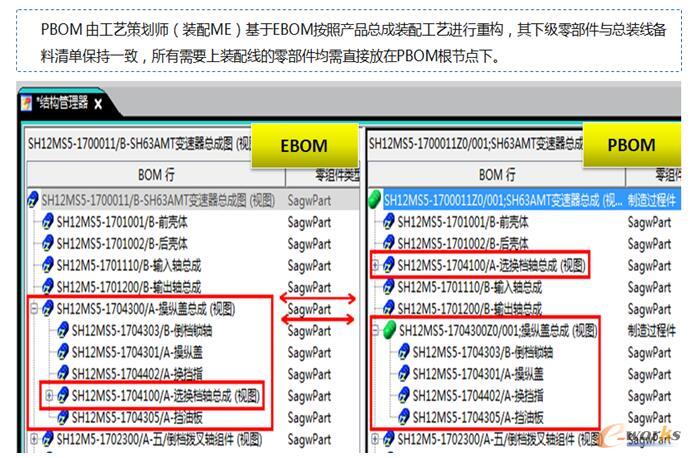

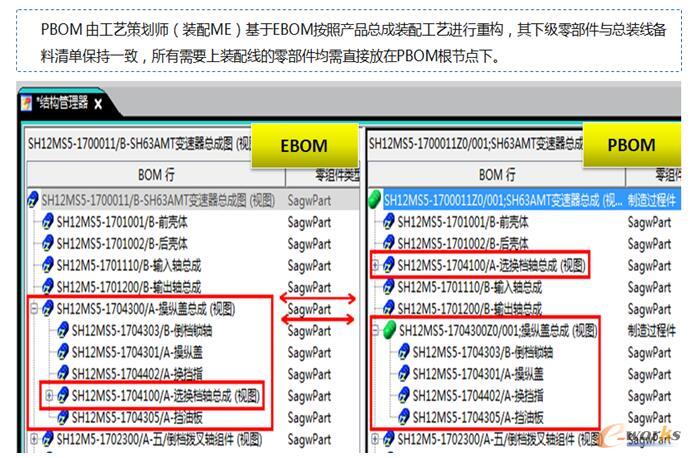

2.3.1 工藝策劃

這部分具體包括工藝立項、方案評審、PBOM構(gòu)建、制造策略定義、PBOM審批、工藝任務(wù)指派等系列流程。在TCM系統(tǒng)中主要體現(xiàn)為PBOM的構(gòu)建與審批、自制或采購的制造策略、自制件的工藝任務(wù)指派,通過TCM系統(tǒng)還可以將工作的先后順序固化。

圖4.PBOM構(gòu)建示意圖

圖5.工藝任務(wù)指派示例

2.3.2 工藝開發(fā)

工藝制造工程師(ME)接收任務(wù)后,根據(jù)各自的工藝模塊進(jìn)行專業(yè)工藝過程開發(fā)工作。

圖6.TCM機(jī)加工藝BOP設(shè)計示例

2.3.3 工藝輸出

最終的工藝文檔輸出,通過定制功能菜單或二次開發(fā)功能菜單,自動完成部分工藝文檔的輸出。 對于機(jī)加工藝,系統(tǒng)讀取工藝下級工序,按順序輸出工藝過程。

2.4 BOM數(shù)據(jù)轉(zhuǎn)換與傳遞

在我們企業(yè),技術(shù)中心作為

ERP系統(tǒng)物料主數(shù)據(jù)的源頭,需要負(fù)責(zé)

ERP系統(tǒng)物料主數(shù)據(jù)的創(chuàng)建、EBOM結(jié)構(gòu)的維護(hù)、工藝路線的維護(hù)、工程更改引發(fā)的物料數(shù)據(jù)更新等工作。TCM應(yīng)用之前,主要靠人工維護(hù)完成EBOM到MBOM數(shù)據(jù)的轉(zhuǎn)換工作。借助于TCM模塊和二次開發(fā),初步實現(xiàn)EBOM——PBOM——MBOM清單的轉(zhuǎn)換和輸出工作,在TCM導(dǎo)出的MBOM基礎(chǔ)上,經(jīng)過簡單校核工作,即可直接導(dǎo)入

ERP系統(tǒng),完成工程部門的MBOM數(shù)據(jù)維護(hù)工作。在

ERP系統(tǒng)中,再經(jīng)過其它職能部門的相關(guān)數(shù)據(jù)維護(hù),從而形成企業(yè)完整的MBOM。TCM的應(yīng)用為今后PLM系統(tǒng)與

ERP系統(tǒng)的集成打下基礎(chǔ)。

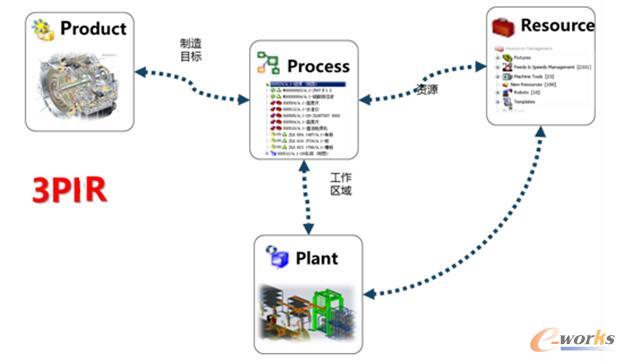

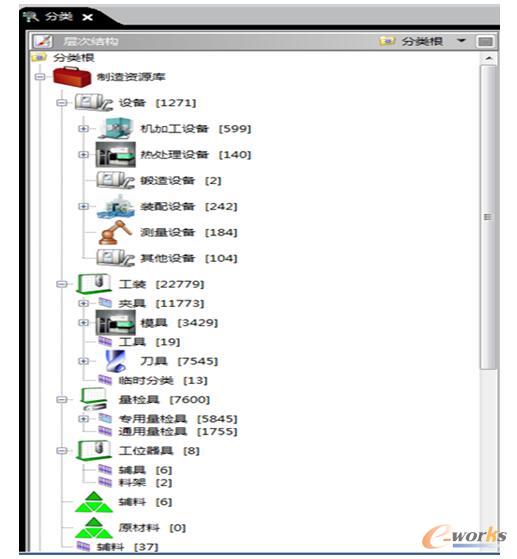

圖7制造資源庫樣例

2.5 完善了制造資源分類管理

通過TCM實施,進(jìn)一步完善了企業(yè)制造資源分類管理(如圖7),對企業(yè)所有的工裝,統(tǒng)一納入制造資源分類庫,并給予物料編號后維護(hù)進(jìn)入ERP系統(tǒng)。

2.6 初步建立了工藝資源庫(知識庫)

通過建立典型工藝、工序庫,提供工藝借用和重用,提高工藝設(shè)計效率。

3 TCM實施效果與問題總結(jié)

經(jīng)過兩年多的項目建設(shè),TCM項目終于上線應(yīng)用,初步實現(xiàn)了工藝數(shù)據(jù)結(jié)構(gòu)化管理,工藝數(shù)據(jù)管理更加清晰。從工藝制造工程師的反饋來看,雖然有點繁瑣,但經(jīng)過培訓(xùn)和詳細(xì)的用戶手冊指導(dǎo),加上實施方技術(shù)支持的及時跟進(jìn),上線后在操作上倒是沒有太多的抱怨。系統(tǒng)上線應(yīng)用后的進(jìn)展,與預(yù)期有差距,這個差距不是項目功能目標(biāo)沒有實現(xiàn),主要痛點還是在應(yīng)用上,影響TCM應(yīng)用的因素有:

3.1 新老工藝數(shù)據(jù)問題

按最初的設(shè)想,新老劃斷,老的工藝設(shè)計模式停用,老數(shù)據(jù)僅供查閱調(diào)用。但實際上全新數(shù)據(jù)量有限,多數(shù)工藝還是在原有數(shù)據(jù)基礎(chǔ)上的修訂工作。因為工藝模板、工藝模式變化較大,轉(zhuǎn)換數(shù)據(jù)的工作量很大,在工作進(jìn)度不能因項目受到影響的前提下,最終妥協(xié)成新老工藝模式并存的局面。

3.2 基礎(chǔ)數(shù)據(jù)短板制約問題

3.2.1 EBOM的結(jié)構(gòu)化問題

原本以為,企業(yè)應(yīng)用PDM多年,又是西門子產(chǎn)品TC+NX的無縫集成組合,CAD-BOM與TC-BOM集成聯(lián)動,EBOM應(yīng)用能夠支持TCM的后續(xù)工作。實際上,TCM上線后遇到的第一個難題就是EBOM結(jié)構(gòu)化問題。根據(jù)TCM應(yīng)用框架,TCM與產(chǎn)品設(shè)計的銜接是從EBOM到PBOM的轉(zhuǎn)換開始。非結(jié)構(gòu)化的EXCEL文件形式的EBOM無法轉(zhuǎn)換,需要TC系統(tǒng)結(jié)構(gòu)管理器構(gòu)建的EBOM。因為企業(yè)還沒有嚴(yán)格采用自頂而下的設(shè)計方式,部分產(chǎn)品總成沒有搭建結(jié)構(gòu)化的EBOM。為此,TCM上線后,又花了幾個月的時間,專門盯著產(chǎn)品設(shè)計工程師對EBOM進(jìn)行結(jié)構(gòu)化補(bǔ)缺工作。

3.2.2 數(shù)模缺失或不規(guī)范問題

按照項目啟動前設(shè)想,零件工序數(shù)模通過設(shè)計數(shù)模WAVE過來,裝配數(shù)模直接借用總成數(shù)模,但實際工作中發(fā)現(xiàn),在TC系統(tǒng)中,那些外來設(shè)計的產(chǎn)品幾乎都只有二維圖紙沒有數(shù)模,但對工藝來說,所有的自制件都要工藝設(shè)計。

3.2.3 工藝編碼問題

企業(yè)生產(chǎn)規(guī)模的擴(kuò)大和制造策略的調(diào)整,也給工藝設(shè)計帶來編碼和管理問題。TCM上線后,遇到了一些新的實際需求,如:某一零件有多個加工工藝方案,產(chǎn)生了工藝多方案編號與管理問題;同一工藝中的工序多方案并存時的編碼與管理問題等。

3.3 跨部門數(shù)據(jù)維護(hù)問題

在我們企業(yè),工藝設(shè)計主體在技術(shù)中心,但工作區(qū)域、制造設(shè)備的數(shù)據(jù)維護(hù)涉及制造工廠和規(guī)劃部門,相關(guān)數(shù)據(jù)的維護(hù)出現(xiàn)了滯后現(xiàn)象。

4 未來展望

盡管上線后遇到了一些意料之外的問題,但作為未來數(shù)字化工廠和工業(yè)4.0的基礎(chǔ)數(shù)據(jù),企業(yè)不僅要繼續(xù)優(yōu)化和深化現(xiàn)有工藝數(shù)據(jù)結(jié)構(gòu)化工作,構(gòu)建全息數(shù)字化工藝,今后還將進(jìn)一步深化工藝制造數(shù)據(jù)的管理和應(yīng)用:

4.1 推進(jìn)工藝數(shù)據(jù)可視化

TC系統(tǒng)的可視化功能十分強(qiáng)大,特別是象我們這樣的企業(yè),NX是所有工程技術(shù)人員的基本CAD工具,工藝的工序圖模板和工具也是用NX軟件。

4.2 逐步應(yīng)用工藝仿真功能

仿真技術(shù)早已不局限于產(chǎn)品設(shè)計,工藝仿真也是今后考慮的重點方向。結(jié)合可視化數(shù)據(jù)推廣,電子工藝指導(dǎo)書也將隨著企業(yè)信息化工作的深入而納入選項。

4.3 工藝內(nèi)容結(jié)構(gòu)化是發(fā)展趨勢

從工藝設(shè)計要素結(jié)構(gòu)化,到工藝內(nèi)容的結(jié)構(gòu)化管理是一個從粗到細(xì)的精細(xì)化管理的過程。從當(dāng)前TC系統(tǒng)功能來看,工藝設(shè)計的重要文檔PFMEA、控制計劃、檢驗計劃已經(jīng)有比較成熟的結(jié)構(gòu)化數(shù)據(jù)管理方案,這個方案的應(yīng)用正在論證中。

4.4 與MES的集成

這個可能還比較遙遠(yuǎn),但工藝與現(xiàn)場制造密切相關(guān),數(shù)據(jù)關(guān)聯(lián)應(yīng)該是支持未來數(shù)字化工廠建設(shè)的基礎(chǔ)。

結(jié)論

利用TeamCenter的TCM模塊,實現(xiàn)工藝設(shè)計數(shù)據(jù)結(jié)構(gòu)化,可以打通上下游數(shù)據(jù),為今后的工藝仿真和數(shù)字化工廠打下基礎(chǔ)。但TCM的實施本身,也需要做好相關(guān)的基礎(chǔ)工作,否則徒有其表,只能中看不中用,反而會引起工藝制造工程師的反感,不利于推動工藝設(shè)計的數(shù)字化和結(jié)構(gòu)化工作。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:工藝數(shù)據(jù)結(jié)構(gòu)化管理的實踐與思考

本文網(wǎng)址:http://www.guhuozai8.cn/html/support/11121821448.html