歡迎參加第十三屆產(chǎn)品創(chuàng)新數(shù)字化國(guó)際峰會(huì) 11月29-30日 天津

0 前言

汽車后視鏡是汽車外飾件的重要組成部分,位于汽車的兩側(cè),是汽車最重要的外飾件之一。汽車后視鏡是用來讓駕駛?cè)藛T在駕駛過程中觀測(cè)路面狀況的一個(gè)裝置,可以說是駕駛員的眼睛。汽車后視鏡一般由鏡圈,基座,鏡殼,支架,旋轉(zhuǎn)軸等零件組成。

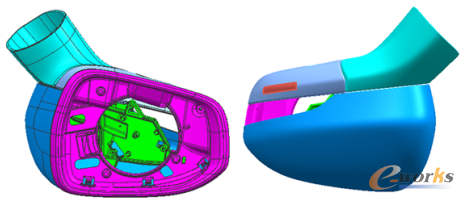

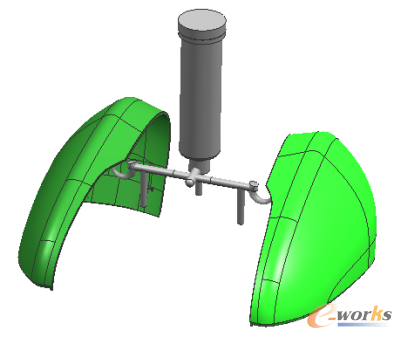

圖1 汽車后視鏡構(gòu)造圖

圖2 汽車后視鏡鏡殼零件圖

圖1所示零件為品牌汽車福特蒙迪歐的后視鏡,本文以汽車后視鏡鏡殼為例,分析介紹汽車后視鏡零件模具的設(shè)計(jì)要點(diǎn)與經(jīng)驗(yàn)。汽車后視鏡鏡殼零件圖如圖2所示。

1 塑件外觀要求與結(jié)構(gòu)分析

圖2所示為福特蒙迪歐汽車后視鏡鏡殼零件圖,材料為ABS,收縮率一般取1.005,塑件為左右鏡像件,模具型腔數(shù)為1+1。塑件為外觀件,是汽車最重要的外飾件之一。塑件尺寸為:254.2*122.5*120.6mm。塑件特點(diǎn)如下:(1)塑件外觀面不允許有斑點(diǎn),澆口痕跡,更不允許有收縮凹陷.熔接痕.飛邊等缺陷。(2)塑件為外飾件,塑件外觀高配為細(xì)紋件,低配為噴漆件,外觀要求極高。(3)塑件外形復(fù)雜,外觀夾線要求極高,塑件外側(cè)面有1個(gè)大面積倒扣,內(nèi)側(cè)面有6個(gè)倒扣,倒扣多且面積大,是汽車后視鏡模具的典型結(jié)構(gòu)。

2 模具結(jié)構(gòu)分析

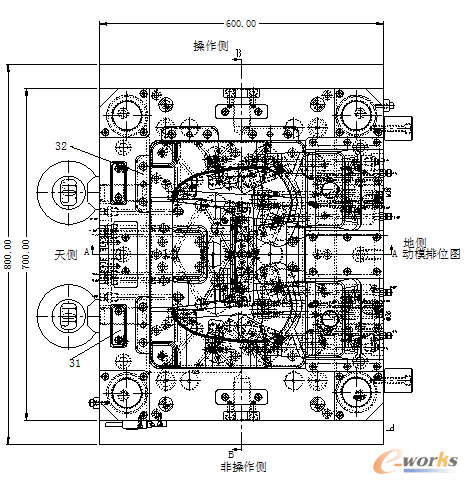

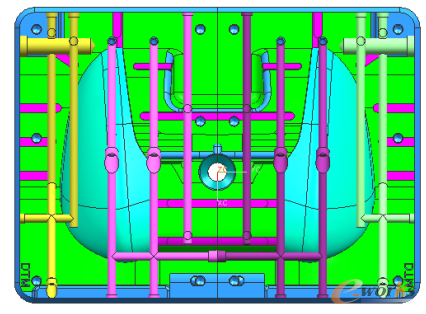

圖3 汽車后視鏡鏡殼注塑模具結(jié)構(gòu)圖1

根據(jù)鏡殼塑件的結(jié)構(gòu)特點(diǎn),模具優(yōu)先采用熱流道注塑模結(jié)構(gòu),采用1點(diǎn)開放式+冷流道+香蕉式澆口(俗稱牛角)。圖2所示塑件內(nèi)外側(cè)面有7個(gè)倒扣,本模具部分倒扣面積大且倒扣多。本模具內(nèi)側(cè)面4個(gè)倒扣均采用斜推塊抽芯的結(jié)構(gòu),倒扣5,倒扣6由于倒扣面積大,故采用斜推塊+直推塊組合的結(jié)構(gòu),對(duì)于此類鏡殼模具,塑件頂出脫模后只能采用手工取件的方式,前提是取件時(shí)一定要有手工取件掰的空間。塑件外側(cè)面由于出模方向是傾斜的,故均采用斜滑塊抽芯結(jié)構(gòu)。本模具外形尺寸為:800*600*647(mm),總重量約0.9噸,屬于中型注塑模具。詳細(xì)結(jié)構(gòu)見圖3-圖5。

圖4 汽車后視鏡鏡殼注塑模具結(jié)構(gòu)圖2

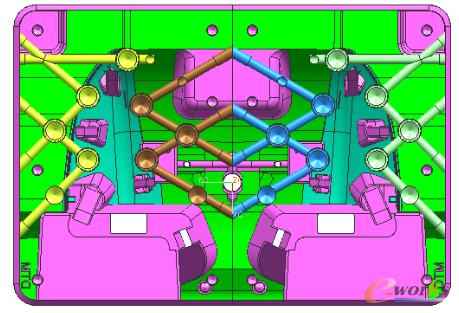

圖5 汽車后視鏡鏡殼注塑模具結(jié)構(gòu)圖3

2.1 成型零件設(shè)計(jì)

本模具定動(dòng)模采用鑲拼式,常用材料為:2344。定動(dòng)模為同一種材料,在材料訂購(gòu)時(shí),要注明動(dòng)模硬度比定模小2度左右,避免硬度一樣,因?yàn)槎▌?dòng)模硬度一致會(huì)使模具容易磨損與插燒。成型零件設(shè)計(jì)的原則是在保證模具強(qiáng)度和壽命的前提下尺寸做到最小,以降低模具的制造成本和生產(chǎn)成本。本車型后視鏡模具使用壽命為30萬(wàn)次,因而材料采用2344。

2.2 澆注系統(tǒng)設(shè)計(jì)

本模具澆注系統(tǒng)采用熱流道進(jìn)膠,采用1點(diǎn)開放式熱流道+冷流道+香蕉式澆口的進(jìn)膠方式,塑件材料為ABS。

由于塑件為ABS料,材料流動(dòng)性較好,在設(shè)計(jì)流道時(shí)流道設(shè)計(jì)范圍廣些,但熱嘴至塑件邊緣的流道長(zhǎng)度盡量設(shè)計(jì)在60mm以內(nèi),如果實(shí)在不行也盡量控制在100mm以內(nèi),避免冷流道過長(zhǎng)與避免壓力損失大。汽車后視鏡鏡殼注塑模熱流道澆口位置見圖6所示 。

圖6 1點(diǎn)開放式熱流道控制系統(tǒng)

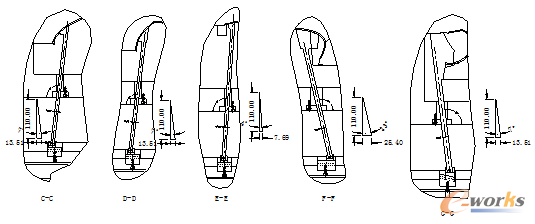

2.3 側(cè)向抽芯機(jī)構(gòu)設(shè)計(jì)

側(cè)向抽芯機(jī)構(gòu)是本模具最重要的結(jié)構(gòu)之一。針對(duì)塑件外側(cè)的倒扣7,模具采用了斜滑塊的抽芯機(jī)構(gòu),抽芯方向見圖2.圖3。本模具優(yōu)先將斜滑塊設(shè)計(jì)在地側(cè),斜滑塊由于自身的重量,斜導(dǎo)柱抽芯時(shí)滑塊會(huì)往地側(cè)下掉,因而不需要設(shè)計(jì)彈簧。塑件內(nèi)側(cè)面倒扣1-倒扣4均采用斜推塊抽芯的結(jié)構(gòu),倒扣5,倒扣6由于倒扣面積大,故采用斜推塊+直推塊組合的結(jié)構(gòu),對(duì)于此類鏡殼模具,塑件頂出脫模后只能采用手工取件的方式,前提是取件時(shí)一定要有手工取件掰的空間。

2.4 溫度控制系統(tǒng)設(shè)計(jì)

汽車后視鏡鏡殼為外飾件,外觀要求極高,因此溫度控制系統(tǒng)設(shè)計(jì)的好壞對(duì)模具的成型周期與塑件成型質(zhì)量影響很大。冷卻水道設(shè)計(jì)原則之一是距離型腔面要大致相等,以達(dá)到模具型腔各處溫度大致均衡。本模具的溫度控制系統(tǒng)采用了“直通式水管+傾斜式水路+水井”的組合形式(見圖7和圖8)。這種組合形式是優(yōu)先采用直通式水管,其次是采用傾斜式水路,最后采用水井。其優(yōu)點(diǎn)是塑件冷卻均勻,成型周期短,成型質(zhì)量高,適用于高要求與外觀性能要求高的模具。

圖7 (a)定模冷卻系統(tǒng)

圖8 (b)動(dòng)模冷卻系統(tǒng)

汽車模具冷卻水道排布按以下規(guī)律設(shè)計(jì):1.冷卻水方向要與料流方向一致。2.定.動(dòng)模冷卻水道優(yōu)先設(shè)計(jì)成十字網(wǎng)格形式,冷卻回路形成互相交叉形成水路交織網(wǎng),均勻冷卻塑件。3.在不能設(shè)計(jì)成十字交叉式水路時(shí),定.動(dòng)模水路在互相有縫隙處交互布置。4.每一組冷卻水盡量只設(shè)計(jì)四條循環(huán)水路,避免水路距離長(zhǎng)影響塑件冷卻效果。5.冷卻水路要設(shè)計(jì)成可與另一組水路進(jìn)行外部接水管連接的方式,方便后續(xù)塑件因變形.收縮等現(xiàn)象的調(diào)整。通過水路調(diào)整塑件缺陷,在汽車內(nèi)外飾塑件模具上應(yīng)用廣泛。6.各冷卻水道間隔距離控制在水道的3.5-5倍直徑(一般50-60mm左右),塑件膠位面距離運(yùn)水的距離一般在15-25mm之間,具體根據(jù)模具大小決定。7.冷卻水道與推桿.斜推桿.鑲件之間的距離要保證在8-10mm以上,因?yàn)槟>叽笄宜篱L(zhǎng),容易鉆偏。8.在汽車模具設(shè)計(jì)中,熱嘴盡量要單獨(dú)設(shè)計(jì)一組水路,不能與其它水路串聯(lián),以利于熱嘴區(qū)域的熱量散失。

本模具定動(dòng)模溫度控制系統(tǒng)為:定動(dòng)模都設(shè)計(jì)了4組水路,每個(gè)模腔各設(shè)計(jì)2組水路,定動(dòng)模都是4進(jìn)4出,模具冷卻水路設(shè)計(jì)做到了與料流方向一致,采用:“直通式水管+傾斜式水路+水井”的設(shè)計(jì)形式,進(jìn)出水距離做到了大致相等,因而使塑件得到了良好的冷卻效果與外觀質(zhì)量。本模具斜滑塊,以及倒扣5處側(cè)向抽芯投影面積大,熱量集中,因而斜滑塊與直推塊上設(shè)計(jì)了冷卻水,對(duì)斜滑塊,直推塊處膠位進(jìn)行了重點(diǎn)冷卻。

2.5 脫模系統(tǒng)設(shè)計(jì)

本模具為“推桿+推塊+斜推塊”結(jié)構(gòu),模具在定.動(dòng)模開模后,依靠推件推出塑件與流道,推件固定板由注塑機(jī)通過油缸推動(dòng)和在4支復(fù)位桿的作用下復(fù)位。在設(shè)計(jì)脫模系統(tǒng)時(shí)要注意以下幾點(diǎn):1.大型模具(長(zhǎng)寬方向超過1400mmX700mm)需設(shè)計(jì)6支復(fù)位桿與6支推桿板導(dǎo)柱,所有汽車模具復(fù)位桿上要設(shè)計(jì)一比復(fù)位桿大一級(jí)的回復(fù)塊,回復(fù)塊一般選45#(S50C)氮化處理。推桿板導(dǎo)柱要布置在推出力大的推出元件附近(如油缸.復(fù)位桿等)。2.所有汽車模具需要設(shè)計(jì)限位柱,限位柱要優(yōu)先布置在KO孔上方或附近。推桿要排布在靠近R處的受力位置,布置在包緊力大的位置,推桿設(shè)計(jì)要大,推桿布置要多些,設(shè)計(jì)推桿盡量設(shè)計(jì)成同一規(guī)格,不要設(shè)計(jì)很多種規(guī)格,這樣可以避免頻繁更換鉆嘴,節(jié)省加工時(shí)間與加工成本。

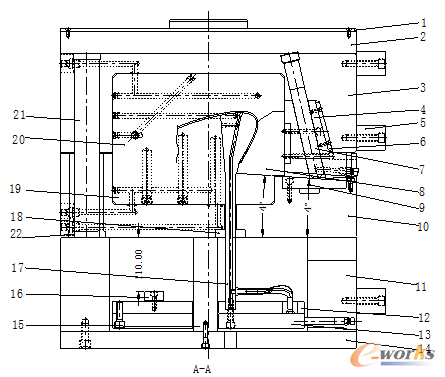

3 模具工作過程

熔體通過注塑機(jī)噴嘴,經(jīng)熱嘴23進(jìn)入模具型腔,熔體充滿型腔后,經(jīng)保壓、冷卻和固化,至足夠剛性后,注塑機(jī)拉動(dòng)模具的動(dòng)模固定板14,模具從分型面PLⅠ處開模。開模300mm后,注塑機(jī)油缸推動(dòng)推件固定板12,推件固定板推動(dòng)推桿30,接著油缸繼續(xù)作用,繼續(xù)推出60mm,推動(dòng)所有推件將成型塑件推離動(dòng)模。塑件取出后,注塑機(jī)油缸拉動(dòng)推件及其固定板復(fù)位,接著注塑機(jī)推動(dòng)動(dòng)模合模,模具開始下一次注射成型。

4 結(jié)果與討論

本模具采用推桿+推塊+斜推塊推出的脫模機(jī)構(gòu),這是汽車后視鏡鏡殼模具的典型結(jié)構(gòu),設(shè)計(jì)本類模具要注意,這種結(jié)構(gòu)必須是手工取件,手工取件需要取件時(shí)手工掰出塑件,對(duì)于這類塑件,塑件必須要有擺動(dòng)的空間。這種依靠手工掰出的塑件,在汽車模具設(shè)計(jì)中也不少,如汽車轉(zhuǎn)向柱,油門蓋等。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:汽車后視鏡鏡殼注塑模設(shè)計(jì)

本文網(wǎng)址:http://www.guhuozai8.cn/html/support/11121521453.html