湖南南車時代電動汽車股份有限公司(簡稱“南車時代電動”),主要經營電動汽車整車、電氣系統及關鍵零部件產品,集研發、制造、銷售于一體的新能源電動汽車專業公司,客車整車擁有客車底盤、焊裝、涂裝及總裝四大車間。為進一步提高生產效率,降低生產成本,提升產品質量,公司從戰略上確定以核心信息系統SAP ERP為基礎,持續引進MES 系統平臺,全面支撐精益工廠建設。

一、現狀分析及需求

公司整車現有ERP 系統實現了以班組為工作中心的資源管理和業務執行管理。SAP ERP 系統雖然在整體上對公司的經營管理過程進行了有效控制和分析,并提供一個共享的操作平臺。但車間現場管理上,需進一步將生產過程的動態數據實時反映到各個管理層,將生產過程的異常通過信息系統更快地反饋給相關解決部門,迅速組織資源解決異常。所以從管理上有了新的需求。

二、流程梳理和系統實現

1、業務需求:

公司組織了各業務部門的優秀資源,組建成項目實施團隊,對每塊業務進行深入調研,形成調研文檔。由顧問通過業務模型對比,診斷出幾項管理上需改進的地方:

公司管理信息流需進一步深化和提速,特別是生產過程管理信息需進一步通透,上通下達。加上管理層還沒有一個簡單明了的系統界面來直接了解車間生產的動態過程,造成了管理信息的不對等和不通透。

系統集成尚需加強,工作效率有待進一步提高,需引用先進的數據收集設備,以加快數據采集效率,減少中間環節,多個系統無縫集成。

車間針對SAP 系統編制的生產計劃執行存在偏差,車間裝配和用料隨意性較大,需進一步對車間生產過程進行有效監控。

2、物聯網架設雛形:

MES 系統的建設將主要涉及五個部分:工序自動排產系統、基礎信息系統、車間終端系統、SAP ERP 接口管理系統、看板展示系統:

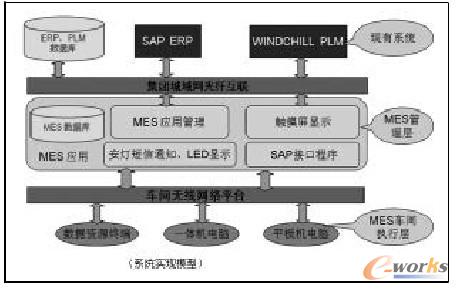

圖1 系統實現模型

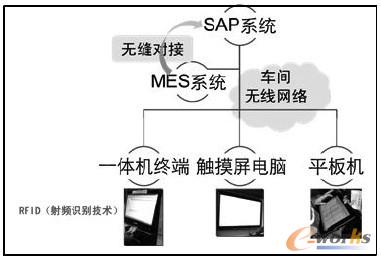

在硬件和網絡方面設計上,采用了不易被污染和磨損,且無需直接接觸的RFID(射頻識別技術),通過電子標簽卡和讀卡器組合方式,實現數據收集操作,數據上傳下載則通過車間無線網絡實現。總體實施方案見下圖:

(1)物流管理模塊:

圖2 物聯網模型圖

對于配送料的發料,根據生產計劃員生產訂單下達情況,MES 系統通過接口程序自動獲取訂單所需配送物料清單,生成生產領料單。倉管員根據生產領料單,按生產節拍和物料數量,揀配物料,并綁定物料卡。配送員將物料車配送到相應工序庫,工序庫責任人、事務員、調度員、操作工等檢查物料與配送員刷卡交接,交接完后MES通過接口完成SAP 自動過賬生成SAP 出庫單,配送員回收物料卡和物料車。

對于在產品的跟蹤,每臺車綁定一張卡,記錄生產過程中所有用料情況、工序流轉、質量缺陷、工時統計、完工下線、異常處理等信息。在總裝下線時,通過遠距離讀卡器,自動刷卡收集到MES 系統,然后通過觸摸顯示屏展現出來。

整個MES 物流體系,取消紙質來料報檢、入庫單、生產領料單、調撥單,全部實現電子化表單流轉;簡化人工報檢、打單環節,實現現場操作刷卡即時過賬。此方案優化了人力資源,加強了公司物料配送的精準度,加快了物料流轉速度,為提高公司庫存周轉率提供了有力的支撐。

(2)工藝流程模塊:

為進一步細化車間管理,結合ERP 系統功能,在工藝路線的制定上,對新車型的工藝路線進行了細化。將工藝操作說明內容維護到ERP系統中的長文本字段中,針對原工藝路線中存在分裝情況的工序配置了并行工序,實現同一訂單,組裝和分裝同步進行的生產模式。MES 系統通過接口程序,獲取長文本內容指導車間操作,操作工在MES終端按工序報工。同時兼顧ERP 系統的整體性和穩定性,在ERP 系統中保持原來的工作中心,增加臨時工單和小件自制訂單用的小件自制工作中心。

在MES系統開發圖紙查看鏈接功能,實現操作工直接在現場可以查看電子圖紙。取消紙質圖紙打印和下發的流程。

(3)生產計劃模塊:

MES 系統中分別編制月度計劃、周計劃、日計劃,月度計劃主要從ERP系統獲取,由生產計劃員每周在MES系統中進行周計劃編制和調整,下達到車間。車間調度進行每日計劃的獲取和下達。所有訂單按臺車進行生產過程跟蹤,在“進度查詢”中可以直接查看每個訂單的“點線圖”和“直方圖”,對生產計劃制定和查詢方便直觀。

(4)車間管理模塊:

受車間環境和操作工素質的限制,現場的系統操作盡量簡化,所有操作以刷卡方式實現。操作工進行一天工作時,先進行設備點檢,并在系統中進行點檢結果錄入操作。然后根據所流轉到本道工序上的車的產品批次卡,在系統中刷卡取的工作任務,進行組裝工作。待組裝完成,對本臺車進行刷卡報工,轉到下道工序,同時獲取下一臺車的工作任務。下班時,進行5S 工作,并在MES系統中進行記錄。

(5)質量管理模塊:

質量管理主要包括三個層面,操作上涉及互檢、自檢、專檢、巡檢和終檢。第一個層面是操作工在收到上道工序流轉下來的車時,先進行互檢,若發現質量問題可當場退回給上道工序返工,以保證不收不良品。第二個層面是自檢和巡檢,即組裝過程中進行質量檢驗,發現問題馬上修正,從而做到不做不良品。第三個層面是專檢,在關鍵控制點上設置專檢項,必須通過檢驗并合格,才可以進行轉序,以保證不交不良品。而在車子下線后,必須進行整臺車質量問題全面檢驗,方可進行入庫發車。在每臺車下線時,可以對其進行匯總分析生產過程中的質量問題。

(6)異常報障模塊:

異常是影響客車生產制造一個最為關鍵的因素,所以系統從六個方面進行了分類,包括:物料、設備、質量、工藝、技術、其他。為了各級人員及時響應異常問題,并到現場解決,系統采用四級響應機制。現場操作工申報故障時,通過手機短信平臺即時發出短信給第一級響應者,要求其在十五分鐘內到現場簽到,按時間長短進行逐層上報機制。處理人員趕到現場在MES 系統中刷卡簽到,啟動處理程序。處理完成后,刷卡關閉問題。系統記錄每一步操作的延續時長,可按異常次數和異常持續時間進行柏拉圖顯示,每月分析異常處理對生產造成的影響。

四、實施效果分析

1、與SAP ERP互補:ERP 著眼于企業經營計劃和資源整合,覆蓋了公司運行的所有業務,包含銷售,生產計劃,物料管理,財務成本等,ERP 管理顆粒度相對較粗放;MES 的功能范圍主要圍繞生產制造執行,包括車間工單分解和排產,車間物料管理生產執行和監控、過程質量管理、備管理和監控、完工下線及即時入庫等,MES 是對ERP 生產計劃、物料管理業務的深化。

2、現場操作簡單便捷:建立“一卡通”的管理模式:產品跟蹤“一卡通”,從投產到下線,一卡綁定,產品信息刷卡即得;物料配送“一卡通”,刷卡移動揀配,一車一卡,刷卡錄機,刷卡簽收;過程檢驗“一卡通”,上下道工序轉序刷卡互檢,完工時刷卡自檢,質檢員刷卡專檢;無線網絡,掙脫定點定時錄機束縛,隨時隨即時錄機,減少移動浪費。

3、準確、高效、靈活:完整可靠:卡綁定信息,有效防止以往手工錄入時的錄錯、錄漏現象發生;MES 系統全面記錄5S、TPM 結果,按時統計分析,掃除盲區和死角;全面質量控制,整車信息全面記錄。

五、結論和展望

通過MES 平臺建設,創新性地引進RFID 技術(射頻識別技術)到客車整車生產制造過程管理中來,有效地推進了生產管理精細化、即時化、電子化、可視化。構建“一卡通”式的車間管理模式和倉儲配送模式,優化了節拍生產,加快了信息傳遞速度,提高了物料配送效率,減少了人工、圖紙和單據打印設備、紙張等浪費。為各級管理者和職能部門及時掌控生產進度和異常情況,在管理者和基層之間搭建起一座信息互通的橋梁,公司管理者可以隨時了解車間生產一線的實時動態狀況。同時,也為精益工廠建設提供了一個系統的固化的信息化管理平臺。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/