第一站 川崎重工

6月18日上午,e-works第三屆智能工廠考察團首站來到川崎重工明石機器人總裝工廠。負責亞洲市場的藤田部長,海外營業部明丹女士及田中部長接待了考察團一行。

考察團合影

川崎重工對考察團表示熱烈歡迎

首先,藤田部長為我們做了川崎重工的整體介紹。川崎重工成立于1878年,迄今為止已經有140年的歷史。川崎以造船起家,1902年成立了一座干船塢,1968年與美國第一家機器人公司unimation合作開始制造機器人,企業務遍布鐵路車輛、航空航天、船舶海洋、精密機械、工業機器人、成套設備、燃氣發動機、燃氣輪機、摩托車與發動機、盾構機等多種行業。精密機械與機器人占到了產品銷售收入的10.2%,摩托車與發動機業務占到了20.4%,航天航空收入占到了總銷售收入的21.7%。

藤田部長介紹完以后,田中部長和明丹女士陪同考察團一行參觀了機器人組裝車間和機器人演示車間。機器人組裝車間的制造科科長岡村先生,為我們講解了整個機器人的組裝的流程。

川崎重工明石機器人總裝工廠,機器人對汽車車身進行噴涂

焊接機器人在進行焊接

參觀完組裝工廠,考察團一行又參觀了成品機器人展示車間。

考察團參觀并聯機器人演示

考察團員體驗了通過人臉掃描生成漫畫的機器人

川崎重工航天航空收入占到了總銷售收入的21.7%

川崎重工的摩托車與發動機業務占產品銷售收入的20.4%

第二站 三菱電機名古屋制作所

6月19日,第三屆日本智能工廠考察團參觀了三菱電機位于岐阜縣的可兒工廠和名古屋制作所。

考察團合影

三菱電機非常重視這次考慮,安排了多位工廠廠長、FA智能解決方案計劃部的部分專家組成的接待團隊,為考察團介紹了可兒工廠與名古屋制作所的發展歷史、公司主要產品以及智能工廠“e-F@actory解決方案”,并介紹了“e-F@actory解決方案”的關鍵技術邊緣計算,并走進車間體驗與感受FA(Factory Automation)與IT融合帶來的效率和價值提升。

三菱電機熱烈歡迎考察團的到來

三菱電機為考察團介紹了可兒工廠與名古屋制作所

三菱電機是全球知名的綜合性企業集團,在全球的電力設備、通信設備、工業自動化、電子 元器件、家電等市場占據著重要地位。可兒工廠主要生產電磁開關,名古屋制作所主要生產PLC、數控機床、數控馬達等產品。

三菱電機在自身智能制造實踐中開發應用e-F@ctory方案,靈活應用FA(Factory Automation)技術和IT技術,減少開發、生產、保養等全過程的總成本,在支持改善活動的同時,實現實時收集生產現場數據、對FA收集的數據進行一次處理、將基于IT系統的分析及解析結果進行反饋,通過可視化提升效率與價值,使自己保持行業領先地位。

e-F@ctory的基本理念

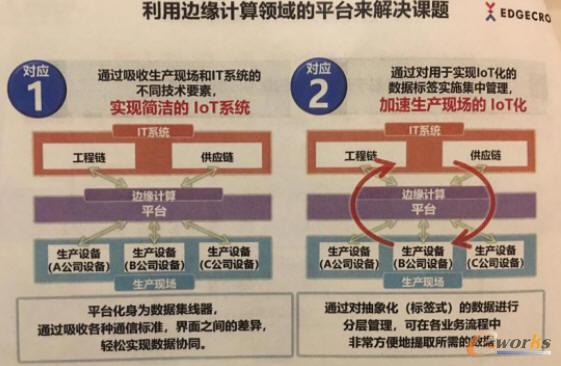

三菱電機認為,e-F@ctory方案的關鍵是強化邊緣計算,認為在以生產現場為中心的價值鏈優化方面,邊緣計算的運用尤為重要。三菱電機將e-F@ctory方案中IoT的應用推向基于邊緣計算的自律分散型IoT,通過將FA的數據初步處理為適合上傳至云端、IT系統的數據,以降低通信量并確保安全性;通過在生產現場附近進行數據的管理、處理、反饋,以提升設備保養等需要實時性的業務效率。

利用邊緣計算領域的平臺來解決課題

e-F@ctory 解決方案

第三站 山崎馬扎克工廠

6月20日上午,e-works第三屆日本智能工廠考察團來到全球機床巨頭山崎馬扎克公司的大口工廠。

考察團合影

山崎馬扎克介紹其發展歷程

考察團學習了馬扎克的iSmart智能工廠建設實踐

馬扎克的iSmart智能工廠建設實踐

黃培博士認為,目前馬扎克的智能工廠在離散制造業,處于全球領先水平。馬扎克公司現有員工八千多人,在全球有11個工廠,其中在中國銀川和大連有兩個工廠。馬扎克公司持續多年,不斷推進工廠的智能化改造和數控機床產品的智能化。

馬扎克工廠的生產布局方式非常先進,機加工車間中間是原材料立體倉庫,兩邊是智能制造單元,一個智能制造單元有多臺加工中心和清洗設備,由帶有導軌的輸送車上下料,兩側是半成品立庫,存放半成品、托盤和成品,立體倉庫之間用AGV輸送,機加工可以實現720小時無人值守,自動進行加工。

馬扎克工廠的生產布局

馬扎克iSMART 工廠效果圖

馬扎克實現了對設備的聯網和遠程監控,基于MTConnect標準,可以實時監控全球每個工廠,每臺機床的狀態,實時分析每臺設備、每個智能制造單元的生產情況、生產負荷、與預期計劃的對比。馬扎克的核心零部件,包括滾珠絲杠都是自行制造,裝配車間可以跟蹤每一臺正在裝配的機床的裝配進度。

考察團參觀了馬扎克的機加工車間、總裝車間金和鈑金加工車間。

馬扎克的機加工車間

第四站 豐田汽車工廠

6月20日下午,e-works第三屆日本智能工廠考察團走進豐田汽車工廠。

考察團合影

豐田創立于1933年,是全世界排名第一的汽車生產公司,2015年其全球汽車銷量為1015萬輛,開創了著名的豐田生產模式(TPS)。豐田汽車工廠引入大數據技術進行分析優化管理,在計算機環境中,對整個生產過程進行仿真、評估和優化,最終實現自動化、智能化、互聯化的生產制造。

豐田高岡工廠于1966年投產,目前擁有5000人,年生產量為39萬臺/年,占地面積110萬平方米。擁有四個生產線,分別為沖壓生產線、焊接生產線、噴漆生產線和總裝生產線。該工廠生產的車型主要有Harrier、Auris、RAV4、Priusα。

eworks考察團參觀的車間是總裝車間,這個車間的任務是在噴完漆的車身上安裝發動機、輪胎等各種零部件。

豐田高岡工廠(圖片來源網絡)

豐田高岡工廠(圖片來源網絡)

豐田工廠參觀體會總結:1、工廠以準時化與自働化為兩大基礎;2、工廠布局采用“倒L型”布局,上方為物流區域,下方為裝配區域,裝配區域采用U型布局,部裝(如發動機裝配)與總裝銜接非常緊密;3、工廠始建于1966年,但可以看到老工廠做了大量的改造,如AGV大量應用、機器人自動取料、人工智能料架等;4、工廠的空間利用十分合理,在地面主要是車輛裝配,空中是部件(如車門)的流動;5、流水線上工具臺與車輛同步,不需要工人太多走動,物料盒子會自動抓取物料,同時發出綠光,以防止物料錯誤;6、車間現場大量部署了防錯與預警系統,如安東系統等。

第五站 牧野機床

6月21日上午,e-works第三屆日本智能工廠考察團走進富士山腳下的牧野(MAKINO)銑床制作所富士勝山事業所。

考察團合影

牧野成立于1937年,主要產品是臥式加工中心、NC電火花加工、NC銑床、銑床、磨床,2017財年營業額1800億日元,其中臥式加工中心占42.3%,立式加工中心占26.3%。全球員工總數4500多人。

牧野于1958年研發出日本第一臺數控銑床,1966年研發成功日本第一臺加工中心

牧野機床的企業理念

牧野機床的發展歷史

牧野的主要客戶分布在模具、汽車零部件、航空航天等行業,在模具市場主要有立式加工中心、5軸加工中心、細微精密加工機等,在零部件市場主要有臥式加工中心、J系列等,在航空航天市場主要有5軸加工中心MAG系列等。

牧野機床的主要客戶

在工廠參觀時,我們看到產品的三維模型在機加工過程得到充分利用。通過三維掃描和三維重建,可將毛坯與設計模型進行比對,自動計算加工余量,用于加工。這種方式與傳統方式相比,每月節省出68小時,效率得到大幅提升。

MAKINO建立了大型鑄件全自動制造中心,采用由兩臺臥式加工中心、一臺毛刺清洗設備以及物流運輸導軌組成的加工單元,進行鑄件的精加工。在制造過程中充分利用機器視覺技術。

在制造過程中,牧野采用管理系統監控每臺生產設備運行的狀態和效率,可按天、月統計與分析。對于訂單的制造執行過程,實現了加工進度的可視化,并可查詢具體的制造工藝。

牧野充分體現其服務理念,自主研發了ProNETConneX系統,為客戶提供IoT解決方案,為客戶提供遠程運維支持以及主軸診斷,幫助客戶最小化停機時間,延長設備壽命。

牧野機床的服務概要

牧野機床的遠程支持

牧野機床的遠程支持效果

牧野機床的主軸診斷功能

牧野機床的主軸診斷功能效果

勝山事業所坐落在富士山腳下美麗安靜的國立公園內,由于其主要產品為重型精密設備,制造過程對溫度、濕度和地基的要求高,國立公元的氣候環境非常適合,且為花崗巖巖層,所以工廠選址于此。牧野也非常注重環境保護,廠房不能高于樹,切削液循環利用,廠房藏身于樹林中,與環境完美融合。

MAKINO與FANUC公司是近鄰,雙方互為客戶。MAKINO應用FANUC的數控系統,FANUC的機器人零部件工廠則大量應用了MAKINO的數控加工中心。企業間的精誠合作是日本制造業競爭力很強的關鍵原因之一。

第六站 FANUC總部及機器人工廠

6月21日下午,e-works第三屆日本智能工廠考察團走進富士山腳下的世界數控系統及機器人領導企業發那科。

考察團合影

發那科原來是富士通的一個部門,1956年由富士通選出稻葉右衛門成立專門部門從事控制科研工作,并成功開發出日本民間第一臺數控系統和伺服裝置以來,一直不懈地追求工廠自動化的發展,形成了三個主要的事業部:以FANUC的基礎技術--數控和伺服技術為基礎發展的FA事業部、應用了基礎技術的機器人事業部和智能機械事業部,這三個事業部是FANUC的三大支柱。

發那科會長稻葉善治會長接待了考察團一行,為考察團介紹了FANUC的發展情況。目前,發那科依然堅持所有產品都在日本國內生產,在日本國內一共有四個生產基地,共有39個工廠分布其中。FANUC的工作人員帶領考察團一行參觀了FANUC的可靠性評價大樓、中央展覽中心、機器人組裝工廠、機加工工廠以及修理工廠,讓考察團大開眼界。

發那科會長稻葉善治(左)接待考察團

FANUC發展至今,一直有兩個基礎的,也是最重要的方針。一是對產品可靠性的重視,FANUC的產品全部用于工業生產,因此保證產品的正常運轉是非常重要的,FANUC從產品研發開始就非常重視產品的可靠性,還建成了專業的產品可靠性實驗室用于綜合的產品可靠性評價。除了產品可靠性之外,FANUC的另外一個重要的方針是服務第一的理念。FANUC為客戶承諾終身的維修服務,有時候甚至為了維修一塊30年前的電路板而重新設計生產一套方案。

FANUC非常重視產品的標準化、系列化,在此基礎上實現了生產過程的高度自動化,伺服電機實現全自動裝配,40秒生產一個,機器人裝配大部分工序實現自動化,工業機器人零件的機加工車間建立了智能制造單元,可以實現720小時無人值守;FANUC非常重視產品的可靠性,建成了專業的可靠性試驗大樓,用于綜合的產品可靠性評價;FANUC非常強調服務第一的理念,為客戶承諾終身的維修服務。FANUC還推出了ZDT(零宕機)服務,為客戶提供機器人的預測性維護。 FANUC的數控系統目前在全球的市場占有率很高,工業機器人的出貨量已超過50萬臺。

發那科工廠

發那科工廠

發那科工廠

第七站 日本工業展

6月22日,e-works第三屆日本智能工廠考察團一行來到了在東京舉行的日本工業展參觀。

前往觀看工業展的人絡繹不絕

考察團合影

觀眾觀看三菱展臺

考察團觀看DENSO機器人演示

DENSO機器人演示

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:2018年第三屆日本智能工廠考察之旅

本文網址:http://www.guhuozai8.cn/html/solutions/14019325104.html