ļŖūė╝╝ąg(sh©┤)Ą─░l(f©Ī)š╣╚šą┬į┬«ÉŻ¼į¬Ų„╝■│▀┤ńįĮüĒ(l©ói)įĮąĪĪóĘNŅÉ(l©©i)įĮüĒ(l©ói)įĮČÓŻ¼ė╔┤╦ĦüĒ(l©ói)ļŖūėčb┼õ╝╝ąg(sh©┤)Ą─Ė▀├▄Č╚Īó╝»│╔╗»ĪŻļŖūėčb┼õ╦∙╔µ╝░Ą─ų¬ūR(sh©¬)īóĖ³ČÓŻ¼═¼Ģr(sh©¬)ļSų°╩ął÷(ch©Żng)Ėé(j©¼ng)ĀÄ(zh©źng)Ą─įĮüĒ(l©ói)įĮ╝ż┴ęŻ¼ļŖūėįO(sh©©)éõĮY(ji©”)śŗ(g©░u)Å═(f©┤)ļs┼cĖ─ą═┐ņĄ─├¼Č▄ĪóŅA(y©┤)čą┼cīŹ(sh©¬)ļH╔·«a(ch©Żn)ų«ķgĄ─├¼Č▄ę▓īó▒Ē¼F(xi©żn)ĄžĖ³╝ė═╗│÷ĪŻé„Įy(t©»ng)Ą─╣ż╦ćŠÄųŲĘĮ╩Į▓╗─▄║▄║├Ąž╣▄└ĒĪó└¹ė├Ų¾śI(y©©)Ą─╗∙ĄA(ch©│)╣ż╦ćų¬ūR(sh©¬)Ż¼╣ż╦ćŠÄųŲą¦┬╩Ą═Ż¼Ų╚ŪąąĶę¬▓╔ė├Ž╚▀M(j©¼n)Ą─╣ż╦ćŠÄųŲĘĮ╩ĮŻ¼Ė─╔ŲļŖūėčb┼õŲ¾śI(y©©)Ą─╣ż╦ć╣▄└ĒĀŅørŻ¼╠ßĖ▀╣ż╦ćŠÄųŲĄ─ą¦┬╩Ż¼╩╣Ų¾śI(y©©)ęįūŅ┐ņĄ─╦┘Č╚īó«a(ch©Żn)ŲĘ═Č╚ļ╩ął÷(ch©Żng)ĪŻ

─┐Ū░ć°(gu©«)ā╚(n©©i)┤¾▓┐ĘųĄ─ėŗ(j©¼)╦ŃÖC(j©®)▌oų·╣ż╦毩Computer Aided PlanningŻ¼CAPPŻ®ŽĄĮy(t©»ng)╩Ūßśī”(du©¼)ÖC(j©®)ąĄ┴Ń╝■╝ė╣żŅI(l©½ng)ė“Ą─Ż¼čb┼õCAPPĘĮ├µĄ─蹊┐┼cÖC(j©®)╝ė╣żCAPPŽÓ▒╚Ż¼’@Ą├ėąą®£■║¾ĪŻ▀@ĘNŪķør╩ŪČÓĘNę“╦žųŲ╝sĄ─ĮY(ji©”)╣¹Ż║ę╗ĘĮ├µ╩Ūį┌é„Įy(t©»ng)Ą─ė^─Ņųąčb┼õ╣ż╦ćė╔╩ų╣ż═Ļ│╔Īó╚╦Ą─╗Ņäė(d©░ng)╩Ūų„ꬥ─Ż¼Å─Č°╩╣Ą├čb┼õ╣ż╦ćŠ▀ėą║▄┤¾Ą─ų„ė^ąįĪó▓╗┤_Č©ąį║═Įø(j©®ng)“×(y©żn)ąįŻ¼▀@ĘNŪķørįņ│╔┴╦čb┼õ╣ż╦ćĄ─▓╗ęÄ(gu©®)ĘČąį║═╣ż╦ćęÄ(gu©®)ätĄ──Ż║²ąįŻ╗┴Ēę╗ĘĮ├µ┼c╝ė╣ż▀^(gu©░)│╠ŽÓ▒╚Ż¼čb┼õ╣ż╦ćąĶę¬ĮŌøQČÓéĆ(g©©)┴Ń╝■ų«ķgĄ─ĻP(gu©Īn)ŽĄŻ¼ąĶĮŌøQĄ─å¢(w©©n)Ņ}Ė³╝ėÅ═(f©┤)ļsĪŻęį╔Žā╔éĆ(g©©)ę“╦ž╩Ūįņ│╔čb┼õCAPP蹊┐▀M(j©¼n)š╣ŠÅ┬²Ą─ų„ę¬įŁę“ĪŻ

ļŖūė«a(ch©Żn)ŲĘĄ─čb┼õ┼cÖC(j©®)ąĄ«a(ch©Żn)ŲĘĄ─čb┼õėąų°’@ų°Ą─ģ^(q©▒)äeŻ║ę╗ĘĮ├µļŖūė«a(ch©Żn)ŲĘĄ─ĮY(ji©”)śŗ(g©░u)▌^ÖC(j©®)ąĄ«a(ch©Żn)ŲĘĄ─ĮY(ji©”)śŗ(g©░u)║å(ji©Żn)å╬Ż¼Ė³ČÓĄž▒Ē¼F(xi©żn)×ķį¬Ų„╝■Ą─čb┼õŻ╗┴Ēę╗ĘĮ├µļŖūėčb┼õū„śI(y©©)Ą─ūįäė(d©░ng)╗»│╠Č╚├„’@Ė▀ė┌ÖC(j©®)ąĄ«a(ch©Żn)ŲĘčb┼õĪŻ▀@ĘĮ├µęįėĪųŲļŖ┬Ę░Õčb┼õŻ©Print Circuit AssemblyŻ¼PCAŻ®×ķ┤·▒ĒŻ¼ė╔ė┌═©┐ū▓Õčb╝╝ąg(sh©┤)ė╚Ųõ╩Ū▒Ē├µ┘Nčb╝╝ąg(sh©┤)Ż©Surface Mount TechnologyŻ¼SMTŻ®Ą─æ¬(y©®ng)ė├Ż¼┤¾▓┐Ęųčb┼õ╣żą“Č╝┐╔ęįė╔ÖC(j©®)Ų„═Ļ│╔Ż¼┤¾Ę∙Č╚╠ßĖ▀┴╦čb┼õū„śI(y©©)Ą─ūįäė(d©░ng)╗»╦«ŲĮĪŻ▀@Š═×ķCAPP╝╝ąg(sh©┤)į┌ļŖūėčb┼õŅI(l©½ng)ė“ā╚(n©©i)Ą─æ¬(y©®ng)ė├╠ß╣®┴╦ÅVķ¤Ą─Ū░Š░ĪŻ

1 ļŖūėčb┼õ╣ż╦ć

─┐Ū░ų„ę¬┤µį┌ęįŽ┬3ĘNčb┼õ╣ż╦ćŻ║

(1)š¹ÖC(j©®)čb┼õ╣ż╦ć

╬╗ė┌«a(ch©Żn)ŲĘųŲįņ▀^(gu©░)│╠Ą─ūŅ║¾Ż¼Å─═Ļ╣żĄ─┴Ń▓┐╝■╔ŽŠC║Ž▒Ē¼F(xi©żn)│÷╔·«a(ch©Żn)▄ć(ch©ź)ķgĖ„▓┐ķT(m©”n)Ą─ŪķørĪŻš¹ÖC(j©®)čb┼õ╣ż╦ć─┐Ū░╚į╚╗ęį╩ų╣ż▓┘ū„×ķų„Ż¼▒╚▌^┬õ║¾Ż¼į┘╝ė╔Ž╩ŪąĪ┼·┴┐╔·«a(ch©Żn)Ż¼▓óŪęš¹ÖC(j©®)čb┼õ▓╗āHāH╔µ╝░ĄĮį¬Ų„╝■ĪóļŖ┬ĘĄ─čb┼õŻ¼═¼Ģr(sh©¬)ę▓╔µ╝░ĄĮĮY(ji©”)śŗ(g©░u)Ż¼╩╣Ą├čb┼õ╣ż╦ćĄ─ŠÄųŲĖ³╝ėÅ═(f©┤)ļsŻ¼Ųõ╣ż╦ć┴„│╠Š▀ėą▓╗┤_Č©ąįŻ¼╣ż╦ćŠÄųŲĖ³ČÓĄž╩Ūę└┐┐╣ż╦ć╚╦åTäō(chu©żng)įņąįĄ─╦╝ŠSĪŻ

(2)ėĪ╦óļŖ┬Ę░Õčb┼õ(PCA)╣ż╦ć

ėĪųŲļŖ┬Ę░ÕĮMčb╝╝ąg(sh©┤)Įø(j©®ng)Üv┴╦╩ų╣żĪó░ļūįäė(d©░ng)Īó▓ÕčbTHT║═▒Ē├µ┘NčbSMT4éĆ(g©©)░l(f©Ī)š╣ļAČ╬ĪŻ─┐Ū░Ż¼ėĪųŲļŖ┬Ę░Õ╔Ž┤¾▓┐Ęųį¬╝■╩Ū▒Ē├µ┘NčbŅÉ(l©©i)į¬Ų„╝■Ż¼ę▓ėą╔┘┴┐═©┐ū▓ÕčbŅÉ(l©©i)į¬Ų„╝■Ż¼ę“┤╦ėĪųŲļŖ┬Ę░ÕĄ─čb┼õĘĮĘ©ų„ę¬╩ŪŽ┬┴ą3ĘNŻ║▒Ē├µ┘NčbĘĮĘ©Īó═©┐ū▓ÕčbĘĮĘ©ęį╝░ā╔ĘNĘĮĘ©Ą─╗ņ║Žčb┼õĘĮĘ©ĪŻėĪųŲļŖ┬Ę░Õčb┼õ╣ż╦ćŠ▀ėą╚ńŽ┬╠ž³c(di©Żn)Ż║

ó┘ė╔ė┌SMTĄ─ÅVĘ║╩╣ė├Ż¼╩╣Ą├ėĪųŲļŖ┬Ę░Õ╔ŽĄ─į¬Ų„╝■ĘNŅÉ(l©©i)ĪóöĄ(sh©┤)┴┐▒ŖČÓŻ¼ŠÄųŲ╣ż╦ćęÄ(gu©®)│╠Ģr(sh©¬)ąĶę¬ųéĆ(g©©)ī”(du©¼)▀@ą®į¬Ų„╝■▀M(j©¼n)ąąūR(sh©¬)äeŻ¼ą┼Žó┴┐²ŗ┤¾ĪŻ

ó┌ÖC(j©®)Ų„▓┘ū„Ż¼ūįäė(d©░ng)╗»│╠Č╚Ė▀ĪŻ

ó█ī”(du©¼)ė┌▒Ē├µ┘Nčb║══©┐ū▓ÕčbĘĮĘ©Ż¼Ųõā╚(n©©i)▓┐Ą─╣żą“Ēśą“ŽÓī”(du©¼)╣╠Č©Ż¼╣ż╦ćįO(sh©©)ėŗ(j©¼)ųžį┌ī”(du©¼)ėĪųŲļŖ┬Ę░Õ╔Žį¬Ų„╝■Ą─š²┤_ūR(sh©¬)äeęį╝░╣ż╦ćģóöĄ(sh©┤)Ą─▀xō±ĪŻ

ó▄╣ż╦ćęÄ(gu©®)│╠▌^ęÄ(gu©®)ĘČŻ¼╣żą“ā╚(n©©i)╚▌Ą─├Ķ╩÷ś╦(bi©Īo)£╩(zh©│n)╗»│╠Č╚ÅŖ(qi©óng)ĪŻ

(3)ļŖ└|čb┼õ╣ż╦ć

ļŖ└|Ą─čb┼õīŹ(sh©¬)ļH╔ŽŠ═╩ŪīóļŖ└|▓ÕŅ^▀BĮėĄĮļŖ└|╔ŽĪŻļŖ└|čb┼õ╣ż╦ć┴„│╠╩«ĘųŪÕ│■Ż¼├┐ę╗ĘNļŖ└|▓ÕŅ^Ż¼Ųõčb┼õĢr(sh©¬)äāųŲļŖ└|ĘĮĘ©┼cčb┼õĘĮĘ©Č╝╩Ū╣╠Č©Ą─ĪŻī”(du©¼)ė┌ļŖ└|▓ÕŅ^öĄ(sh©┤)ČÓė┌ā╔éĆ(g©©)Ūęė╔įSČÓĖ∙ī¦(d©Żo)ŠĆĮM│╔Ą─ĘŪ═¼▌SļŖ└|Ųõčb┼õĄ─┴„│╠┼c╔Ž╩÷Ą─čb┼õ▀^(gu©░)│╠ŽÓ╦ŲŻ¼├┐ę╗ĘNļŖ└|▓ÕŅ^Ą─čb┼õā╚(n©©i)╚▌ę▓╩Ū╣╠Č©Ą─ĪŻÅ═(f©┤)ļsų«╠Äį┌ė┌Ųõ▓ÕŅ^öĄ(sh©┤)─┐▒ŖČÓŻ¼╣ż╦ćåTąĶę¬┤_Č©▀@ą®▓ÕŅ^Ą─čb┼õĒśą“Ż¼▓óĮo│÷ī¦(d©Żo)ŠĆĮėŠĆ▒Ē┼cš╣ķ_(k©Īi)łDĪŻ

2 ŽĄĮy(t©»ng)¾wŽĄĮY(ji©”)śŗ(g©░u)

2.1 įO(sh©©)ėŗ(j©¼)─Ż╩Į

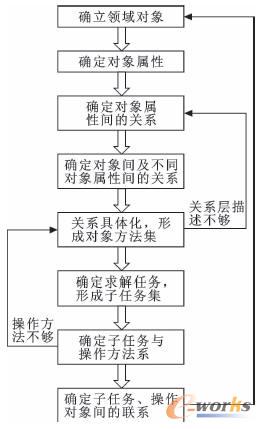

Ė∙ō■(j©┤)▓╗═¼ļŖūėčb┼õ╣ż╦ćįO(sh©©)ėŗ(j©¼)Ą─▓╗═¼╠ž³c(di©Żn)Ż¼ļŖūėčb┼õCAPPŽĄĮy(t©»ng)ųąæ¬(y©®ng)įōŠ▀ėąęįŽ┬ā╔ĘN╣ż╦ćįO(sh©©)ėŗ(j©¼)─Ż╩ĮŻ║

(1)ęį╚╦×ķų„Ą─Į╗╗ź╩Į╣ż╦ćįO(sh©©)ėŗ(j©¼)

▀@ĘN─Ż╩ĮŽ┬╚╦╩Ū╣ż╦ćįO(sh©©)ėŗ(j©¼)Ą─ų„¾wŻ¼Č°ėŗ(j©¼)╦ŃÖC(j©®)ų╗╩ŪūŅ┤¾Ž▐Č╚Ąž▌oų·╣ż╦ćåT▀M(j©¼n)ąą╣ż╦ćŠÄųŲŻ¼£p╔┘╣ż╦ćåT╩┬äš(w©┤)ąįĄ─ä┌äė(d©░ng)Ż¼Ą½▓ó▓╗ģó┼cøQ▓▀Ą─▀^(gu©░)│╠ĪŻįō╣ż╦ćįO(sh©©)ėŗ(j©¼)─Ż╩Į▀mė├ė┌╣ż╦ćŠÄųŲÅ═(f©┤)ļsĪó╣ż╦ć┴„│╠▓╗┤_Č©Ą─š¹ÖC(j©®)čb┼õ╣ż╦ćĪŻĖ∙ō■(j©┤)š¹ÖC(j©®)čb┼õ╣ż╦ćĄ─ŠÄųŲ▀^(gu©░)│╠CAPPį┌▀@ĘN─Ż╩ĮŽ┬æ¬(y©®ng)ų„ę¬═Ļ│╔ę╗ą®▌oų·ąį╣żū„ĪŻ

(2)ęįėŗ(j©¼)╦ŃÖC(j©®)×ķų„Ą─ųŪ─▄╗»╣ż╦ćįO(sh©©)ėŗ(j©¼)

į┌▀@ĘN─Ż╩ĮŽ┬Ż¼ėŗ(j©¼)╦ŃÖC(j©®)Ė∙ō■(j©┤)ŽĄĮy(t©»ng)ųą┤µā”(ch©│)Ą─øQ▓▀ąįų¬ūR(sh©¬)Ż¼ūįäė(d©░ng)øQ▓▀╔·│╔╣ż╦ćęÄ(gu©®)│╠Ż¼╚╦ų╗╩Ūį┌▒žę¬Ģr(sh©¬)▓┼Įķ╚ļėŗ(j©¼)╦ŃÖC(j©®)Ą─øQ▓▀▀^(gu©░)│╠ĪŻī”(du©¼)ė┌ėĪųŲļŖ┬Ę░Õčb┼õ╣ż╦ć║═ļŖ└|čb┼õ╣ż╦ćįO(sh©©)ėŗ(j©¼)Ż¼Č╝▀mė┌▓╔ė├▀@ĘNĘĮ╩ĮĪŻīŹ(sh©¬)¼F(xi©żn)▀@ĘNįO(sh©©)ėŗ(j©¼)─Ż╩ĮĄ─╗∙ĄA(ch©│)╩Ūī”(du©¼)╣ż╦ćįO(sh©©)ėŗ(j©¼)ųąė├ĄĮĄ─ų¬ūR(sh©¬)▀M(j©¼n)ąą┐éĮY(ji©”)Ż¼Į©┴óžSĖ╗Ą─ų¬ūR(sh©¬)Äņ(k©┤)ĪŻ

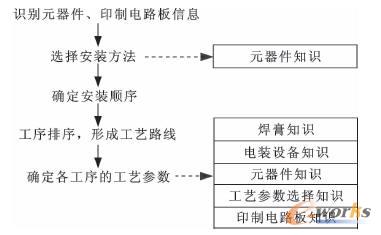

ī”(du©¼)ė┌ėĪųŲļŖ┬Ę░Õčb┼õ╣ż╦ćŻ¼Ųõ╣ż╦ćŠÄųŲĖ„ļAČ╬ė├ĄĮĄ─ų¬ūR(sh©¬)╚ńłD1╦∙╩ŠĪŻ

łD1 ėĪ╦óļŖ┬Ę░Õčb┼õų¬ūR(sh©¬)

ī”(du©¼)ė┌ļŖ└|čb┼õ╣ż╦ćįO(sh©©)ėŗ(j©¼)Ż¼ų¬ūR(sh©¬)ų„ę¬¾w¼F(xi©żn)į┌Ė„ĘNŅÉ(l©©i)ą═Ą─ļŖ└|▓ÕŅ^Ą─čb┼õĘĮĘ©╔ŽĪŻ┐╔ęįīó▀@ą®čb┼õĘĮĘ©ęįĄõą═╣ż╦ćĄ─ą╬╩Į┤µā”(ch©│)į┌ų¬ūR(sh©¬)Äņ(k©┤)ųąŻ¼╣®ŽĄĮy(t©»ng)ūįäė(d©░ng)š{(di©żo)ė├ĪŻ

ęį╔Žā╔ĘN╣ż╦ćįO(sh©©)ėŗ(j©¼)─Ż╩Į═∙═∙▓ó▓╗╩ŪĖŅ┴čķ_(k©Īi)Ą─Ż¼Č°╩ŪėąÖC(j©®)ĄžĮY(ji©”)║Žį┌ę╗ŲĪŻ

2.2 ┐é¾w┐“╝▄

×ķĮŌøQé„Įy(t©»ng)Ą─ļŖūėčb┼õ╣ż╦ćŠÄųŲ─Ż╩ĮĦüĒ(l©ói)Ą─å¢(w©©n)Ņ}Ż¼ļŖūėčb┼õCAPPŽĄĮy(t©»ng)▀Ćæ¬(y©®ng)ØMūŃęįŽ┬ÄūéĆ(g©©)ę¬Ū¾ĪŻ

(1)├µŽ“«a(ch©Żn)ŲĘ

Ų¾śI(y©©)Ą─«a(ch©Żn)ŲĘįO(sh©©)ėŗ(j©¼)Īó╔·«a(ch©Żn)£╩(zh©│n)éõĪó╔·«a(ch©Żn)╣▄└Ē║═│╔▒Š║╦╦ŃĄ╚Š∙ęį«a(ch©Żn)ŲĘū„×ķ╗∙▒Šī”(du©¼)Ž¾ĪŻ├µŽ“«a(ch©Żn)ŲĘĄ─CAPPŽĄĮy(t©»ng)─▄ö[├ōęį┴ŃĮM╝■×ķų„¾wī”(du©¼)Ž¾Ż¼┐╔╩╣«a(ch©Żn)ŲĘą┼ŽóĄ├ĄĮūŅ┤¾│╠Č╚Ą─╣▓ŽĒŻ¼▒ŻūC╣ż╦ćĄ─ę╗ų┬ąįŻ╗ėą└¹ė┌ė├ėŗ(j©¼)╦ŃÖC(j©®)ī”(du©¼)«a(ch©Żn)ŲĘ╣ż╦ćöĄ(sh©┤)ō■(j©┤)▀M(j©¼n)ąąėąą¦╣▄└ĒŻ¼īó╣ż╦ć╚╦åTÅ─ģR┐éĮy(t©»ng)ėŗ(j©¼)Ą╚ųžÅ═(f©┤)ąįä┌äė(d©░ng)╣żū„ųąĮŌĘ┼│÷üĒ(l©ói)Ż¼▒ŻūC╣ż╦ć╬─╝■Ą─£╩(zh©│n)┤_ąįĪóę╗ų┬ąįŻ╗▒Ńė┌║═PDMĪóMRPó“ĪóMISĄ╚ŽĄĮy(t©»ng)╝»│╔ĪŻ

(2)╝»│╔╗»

Å─Ų¾śI(y©©)ą┼Žó╗»Ą─ĮŪČ╚┐╝æ]CAPPŽĄĮy(t©»ng)æ¬(y©®ng)Š▀ėąĖ▀Č╚Ą─╝»│╔ąįŻ¼─▄ē“▒ŻūC┼cŲõ╦¹ųŲįņą┼ŽóŽĄĮy(t©»ng)╝»│╔ĪŻ

(3)ŠW(w©Żng)Įj(lu©░)╗»

ŠW(w©Żng)Įj(lu©░)╗»Ą─CAPPŽĄĮy(t©»ng)─▄ē“╩╣╦∙ėą╣ż╦ćåT╣▓ŽĒę╗Ę▌«a(ch©Żn)ŲĘöĄ(sh©┤)ō■(j©┤)Ż¼▒ŻūCöĄ(sh©┤)ō■(j©┤)ę╗ų┬ąįŻ¼ę▓ęūė┌īŹ(sh©¬)¼F(xi©żn)╣ż╦ćų¬ūR(sh©¬)ĪóĮø(j©®ng)“×(y©żn)Ą─╣▓ŽĒĪŻ

(4)ęÄ(gu©®)ĘČ╗»

į┌╩ų╣żįO(sh©©)ėŗ(j©¼)ŪķørŽ┬Ż¼įO(sh©©)ėŗ(j©¼)Ą─╣ż╦ćę╗ų┬ąį▓ŅĪóęÄ(gu©®)ĘČąį▓ŅĪŻŽĄĮy(t©»ng)▒žĒÜ▒ŻūCįO(sh©©)ėŗ(j©¼)╣ż╦ćĄ─ęÄ(gu©®)ĘČ╗»║═ś╦(bi©Īo)£╩(zh©│n)╗»ĪŻ

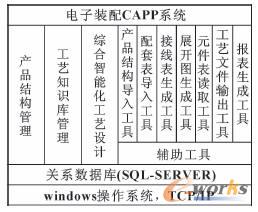

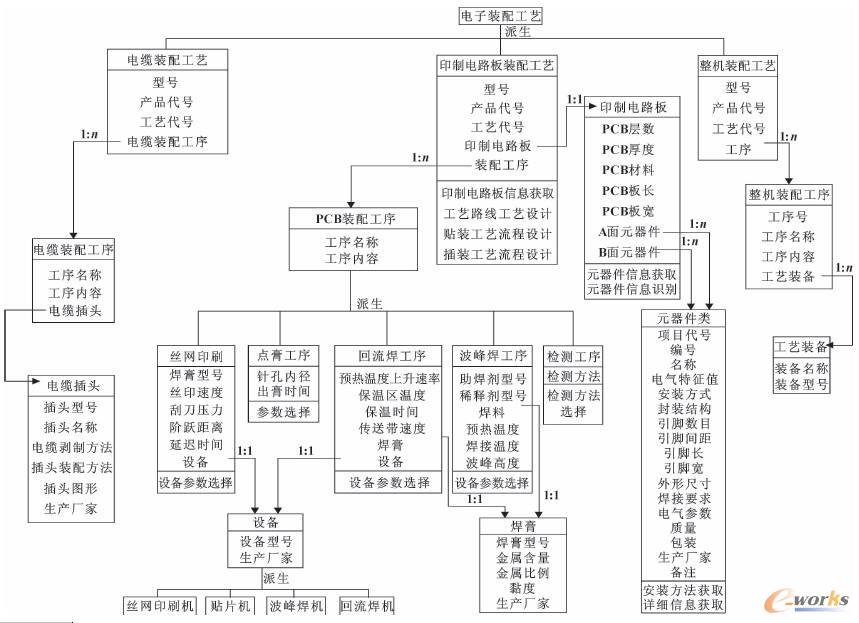

Ė∙ō■(j©┤)Ė„ĘNļŖūėčb┼õ╣ż╦ćĄ─╠ž³c(di©Żn)ęį╝░į┌CAPPŽĄĮy(t©»ng)ųąīóę¬▓╔╚ĪĄ─įO(sh©©)ėŗ(j©¼)─Ż╩ĮŻ¼▓óØMūŃļŖūėčb┼õī”(du©¼)CAPPŽĄĮy(t©»ng)Ą─┐é¾wę¬Ū¾Ż¼┤_┴óļŖūėčb┼õCAPPŽĄĮy(t©»ng)╩Ūęį«a(ch©Żn)ŲĘöĄ(sh©┤)ō■(j©┤)×ķ║╦ą─ĪóęįöĄ(sh©┤)ō■(j©┤)Äņ(k©┤)×ķ╗∙ĄA(ch©│)Īó╝»ųŪ─▄╗»╣ż╦ćįO(sh©©)ėŗ(j©¼)┼c╣▄└Ēė┌ę╗¾w▓ó░³║¼╣ż╦ćų¬ūR(sh©¬)╣▄└ĒĄ─æ¬(y©®ng)ė├ŽĄĮy(t©»ng)ĪŻįōŽĄĮy(t©»ng)ų„ę¬┐╔ęįäØĘų×ķŻ║«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)╣▄└ĒĪó╣ż╦ćų¬ūR(sh©¬)╣▄└ĒĪóŠC║ŽųŪ─▄╗»╣ż╦ćįO(sh©©)ėŗ(j©¼)ęį╝░Ė„ĘN▌oų·╣żŠ▀ĪŻŽĄĮy(t©»ng)┐é¾wĮY(ji©”)śŗ(g©░u)╚ńłD2╦∙╩ŠĪŻ

łD2 ╗∙ė┌ų¬ūR(sh©¬)Ą─ļŖūėčb┼õCAPPŽĄĮy(t©»ng)¾wŽĄ

2.3 ŽĄĮy(t©»ng)╣żū„┴„│╠

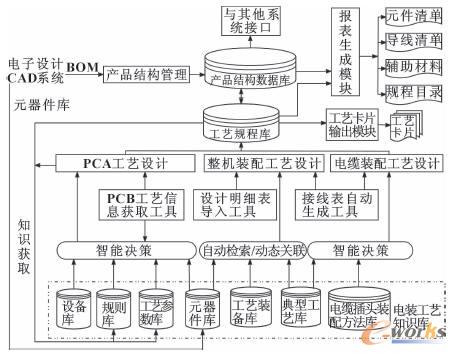

«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)╣▄└ĒåT╩ūŽ╚═©▀^(gu©░)╩ų╣ż╗“«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)ī¦(d©Żo)╚ļ╣żŠ▀Į©┴ó«a(ch©Żn)ŲĘĮY(ji©”)śŗ(g©░u)Ż¼┤µĘ┼į┌CAPPĄ─«a(ch©Żn)ŲĘöĄ(sh©┤)ō■(j©┤)Äņ(k©┤)ųąĪŻ╣ż╦ćåT▀M(j©¼n)╚ļŽĄĮy(t©»ng)║¾Ė∙ō■(j©┤)ąĶŠÄųŲ╣ż╦ćĄ─▓┐╝■«a(ch©Żn)ŲĘ╗“ĮM╝■Ą─ŅÉ(l©©i)ą═▀xō±ę╗ĘN╣ż╦ćįO(sh©©)ėŗ(j©¼)ŅÉ(l©©i)ą═Ż¼į┌ų¬ūR(sh©¬)Äņ(k©┤)Ą─ų¦│ųŽ┬═Ļ│╔╣ż╦ćįO(sh©©)ėŗ(j©¼)ĪŻ╣ż╦ćįO(sh©©)ėŗ(j©¼)Ą─ĮY(ji©”)╣¹Ż¼╝┤╣ż╦ćęÄ(gu©®)│╠┤µĘ┼į┌CAPP╣ż╦ćęÄ(gu©®)│╠Äņ(k©┤)ųą.ŽĄĮy(t©»ng)Ą─┐é¾w╣żū„┴„│╠╚ńłD3╦∙╩ŠĪŻ

łD3 ╗∙ė┌ų¬ūR(sh©¬)Ą─ļŖūėčb┼õCAPPŽĄĮy(t©»ng)╣żū„┴„│╠

3 ╣ż╦ćų¬ūR(sh©¬)╣▄└Ē

3.1 ╣ż╦ćų¬ūR(sh©¬)Äņ(k©┤)

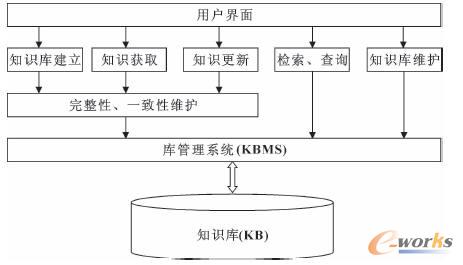

ļŖūėčb┼õ╣ż╦ćų¬ūR(sh©¬)Äņ(k©┤)ŽĄĮy(t©»ng)▒Ē¼F(xi©żn)×ķ╚²īė¾wŽĄĮY(ji©”)śŗ(g©░u)Ż║╔Žīė×ķłDą╬ė├æ¶Įń├µŻ¼ė├æ¶═©▀^(gu©░)įōĮń├µ┼cŽĄĮy(t©»ng)▀M(j©¼n)ąąĮ╗╗źŻ╗ųąķgīė×ķī”(du©¼)Ž¾▓┘┐v┼c▓ķįāīėŻ¼░³└©ī”(du©¼)Ž¾ŅÉ(l©©i)Ą─Č©┴x┼cŠÄ▌ŗĪóī”(du©¼)Ž¾īŹ(sh©¬)└²Ą─Č©┴x┼cŠÄ▌ŗĪóī”(du©¼)Ž¾ĘĮĘ©ĪóęÄ(gu©®)ätĄ─Č©┴x┼cŠÄ▌ŗĄ╚Ż╗Ž┬īė×ķų¬ūR(sh©¬)Äņ(k©┤)▒ĒŻ©╬’└ĒöĄ(sh©┤)ō■(j©┤)Äņ(k©┤)▒ĒŻ®▓┘┐v┼c▓ķįāīėŻ¼įōīėīŹ(sh©¬)¼F(xi©żn)ī”(du©¼)┤µā”(ch©│)į┌ų¬ūR(sh©¬)Äņ(k©┤)ųąöĄ(sh©┤)ō■(j©┤)Ą─▓┘┐v┼c▓ķįāĪŻ

łD4 ų¬ūR(sh©¬)Äņ(k©┤)ŽĄĮy(t©»ng)▀ē▌ŗĮY(ji©”)śŗ(g©░u)łD

3.2 ų¬ūR(sh©¬)½@╚Ī┼cĮ©─Ż

ų¬ūR(sh©¬)½@╚ĪŠ═╩Ū│ķ╚ĪŅI(l©½ng)ė“ų¬ūR(sh©¬)▓óīóŲõą╬╩Į╗»Ą─▀^(gu©░)│╠Ż¼ų¬ūR(sh©¬)½@╚ĪĄ─ĘĮĘ©ėą3ĘNŅÉ(l©©i)ą═Ż║ķgĮėų¬ūR(sh©¬)½@╚ĪĪóų▒Įėų¬ūR(sh©¬)½@╚ĪĪóūįäė(d©░ng)ų¬ūR(sh©¬)½@╚ĪĪŻė╔ė┌╣ż╦ćįO(sh©©)ėŗ(j©¼)Įø(j©®ng)“×(y©żn)ąįÅŖ(qi©óng)Īó╝╝Ū╔ąįĖ▀Ż¼╣ż╦ćįO(sh©©)ėŗ(j©¼)└Ēšō║═╣ż╦ćøQ▓▀─Żą═╗»čąŠ┐╚į▓╗│╔╩ņŻ¼▀@╩╣╣ż╦ćøQ▓▀ų¬ūR(sh©¬)½@╚Īų╗─▄▓╔ė├ķgĮėų¬ūR(sh©¬)½@╚ĪĘĮĘ©Ż¼╝┤Å─Š▀ėąžSĖ╗īŹ(sh©¬)█`Įø(j©®ng)“×(y©żn)Ą─╣ż╦ć╚╦åTĪóŲ¾śI(y©©)¼F(xi©żn)ąąĄ─╣ż╦ć╬─╝■ęį╝░Ų¾śI(y©©)Ą─Ąõą═╣ż╦ćęÄ(gu©®)│╠└’½@╚ĪĪŻ

į┌╗∙ė┌ī”(du©¼)Ž¾─Żą═Ą─ų¬ūR(sh©¬)½@╚Ī╝╝ąg(sh©┤)ųąŻ¼├┐éĆ(g©©)ų¬ūR(sh©¬)½@╚Ī▀^(gu©░)│╠Č╝╩Ūęįų¬ūR(sh©¬)ī”(du©¼)Ž¾─Żą═×ķ─Ż░Õ▀M(j©¼n)ąąĪŻłD5▒Ē╩Š╣ż╦ćų¬ūR(sh©¬)½@╚Ī▓Į¾EŻ¼ų¬ūR(sh©¬)╣ż│╠Ĥ╩ūŽ╚ūR(sh©¬)äeŅI(l©½ng)ė“ā╚(n©©i)ą┼ŽóīŹ(sh©¬)¾wĪ¬Ī¬ī”(du©¼)Ž¾ŅÉ(l©©i)Ż╗į┌ī”(du©¼)Ž¾ūR(sh©¬)äeĄ─╗∙ĄA(ch©│)╔ŽŻ¼┤_Č©ī”(du©¼)Ž¾ŅÉ(l©©i)Ą─ī┘ąį╝░ī┘ąįųĄė“Ż¼šę│÷ī”(du©¼)Ž¾ų«ķgĪóī”(du©¼)Ž¾ī┘ąįų«ķgĄ─ĻP(gu©Īn)ŽĄŻ¼▓óÅ─ęčūR(sh©¬)äeĄ─ī”(du©¼)Ž¾║═ĻP(gu©Īn)ŽĄųąūR(sh©¬)äeŽÓĻP(gu©Īn)Ą─ą┬Ą─ī”(du©¼)Ž¾║═ĻP(gu©Īn)ŽĄŻ¼ų▒ĄĮ┤_Č©ŅI(l©½ng)ė“ųą╦∙ėąī”(du©¼)Ž¾Ż╗╚╗║¾Ż¼┤_Č©▓┘ū„ŅI(l©½ng)ė“?q©▒)”Ž¾║═ĻP(gu©Īn)ŽĄĄ─ĘĮĘ©Ż¼čąŠ┐å¢(w©©n)Ņ}Ū¾ĮŌūė╚╬äš(w©┤)Ż¼äØĘųĪóĘųŅÉ(l©©i)║═ĮM┐Śų¬ūR(sh©¬)å╬į¬Ż¼ūŅĮKĄ├ĄĮ╦∙ėąŅI(l©½ng)ė“ų¬ūR(sh©¬)ĪŻ

łD5 ╣ż╦ćų¬ūR(sh©¬)½@╚Ī▓Į¾E

╗∙ė┌ī”(du©¼)Ž¾─Żą═Ą─ų¬ūR(sh©¬)½@╚Ī┼cĘų╬÷ŠC║Ž▀\(y©┤n)ė├Å─ĄūŽ“╔Ž╝░Å─ĒöŽ“Ž┬Ą─╝╝ąg(sh©┤)ĪŻę╗ĘĮ├µų¬ūR(sh©¬)Ą─ī”(du©¼)Ž¾─Żą═░³└©┴╦žSĖ╗Ą─ŅI(l©½ng)ė“?q©▒)”Ž¾Īóī?du©¼)Ž¾ī┘ąįĪóī”(du©¼)Ž¾ųĄė“Īóī”(du©¼)Ž¾ĻP(gu©Īn)ŽĄĪó═Ų└ĒĘĮĘ©Īó╚╬äš(w©┤)ĮY(ji©”)śŗ(g©░u)Ż¼▓╗öÓ▀M(j©¼n)ąąöĄ(sh©┤)ō■(j©┤)╠ß╚ĪĄ─▐kĘ©┐╔ęį┐┤ū„Å─ĄūŽ“╔ŽĄ─ĘĮĘ©ĪŻų¬ūR(sh©¬)½@╚Ī▀^(gu©░)│╠Ą─▓╗öÓ═∙Å═(f©┤)ät╩ŪÅ─ĒöŽ“Ž┬╝╝ąg(sh©┤)Ą─æ¬(y©®ng)ė├Ż¼ŲõųĖī¦(d©Żo)ų¬ūR(sh©¬)Ą─½@╚ĪŻ¼▓╗öÓĘų╬÷Īóča(b©│)│õą┬Ą─ų¬ūR(sh©¬)ĪŻ

3.3 ų¬ūR(sh©¬)─Żą═

░┤šš╗∙ė┌ų¬ūR(sh©¬)ī”(du©¼)Ž¾─Żą═Ą─╣ż╦ćų¬ūR(sh©¬)½@╚Ī▓Į¾EŻ¼╩ūŽ╚┤_┴óļŖūėčb┼õCAPPŽĄĮy(t©»ng)Ą─ŅI(l©½ng)ė“?q©▒)”Ž¾Ż¼░³└©╣ż╦ćī?du©¼)Ž¾Ż©ėĪųŲļŖ┬Ę░Õčb┼õ╣ż╦ćĪóļŖ└|čb┼õ╣ż╦ćĪóš¹ÖC(j©®)čb┼õ╣ż╦毮Īóčb┼õī”(du©¼)Ž¾Ż©ą═╠¢(h©żo)ĪóŽĄĮy(t©»ng)Īó▓┐╝■«a(ch©Żn)ŲĘĪó┴ŃĮM╝■Ż®Ż╗┐éĮY(ji©”)│÷▀@ą®ī”(du©¼)Ž¾Ą─ī┘ąįŻ╗╚╗║¾ė╔ĒöŽ“Ž┬Ż¼ßśī”(du©¼)┼c├┐éĆ(g©©)ŅI(l©½ng)ė“ŽÓĻP(gu©Īn)Ą─Ųõ╦¹ī”(du©¼)Ž¾Īóī”(du©¼)Ž¾ī┘ąįęį╝░▀@ą®ī”(du©¼)Ž¾ų«ķgĄ─ĻP(gu©Īn)ŽĄŻ¼īóøQ▓▀ų¬ūR(sh©¬)░┤ššŲõ╦∙ī┘Ą─╣ż╦ćī”(du©¼)Ž¾īŹ(sh©¬)¾w▀M(j©¼n)ąąĮM┐ŚŻ¼ą╬│╔ī”(du©¼)Ž¾ŅÉ(l©©i)Ž┬Ą─ĘĮĘ©Ż╗į┘ĮY(ji©”)║Žī”(du©¼)Ž¾ŅÉ(l©©i)ī┘ąį┼cī”(du©¼)Ž¾ŅÉ(l©©i)ų«ķgĄ─ĻP(gu©Īn)ŽĄŻ¼Ą├ĄĮļŖūėčb┼õ╣ż╦ćų¬ūR(sh©¬)─Żą═ĪŻ╚ńłD6╦∙╩ŠĪŻ

łD6 ļŖūėčb┼õų¬ūR(sh©¬)─Żą═

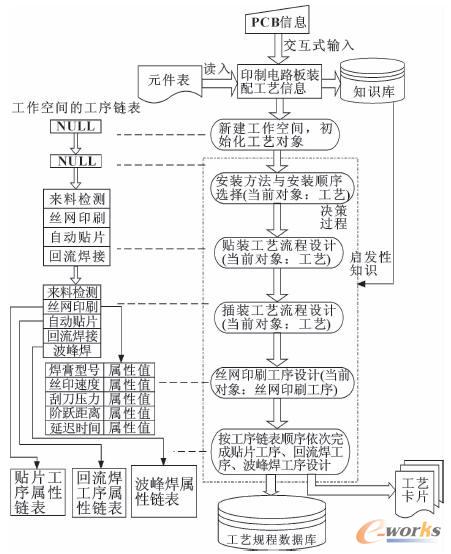

4 ŽĄĮy(t©»ng)╣żū„┴„│╠

╣ż╦接Įy(t©»ng)╩ūŽ╚½@╚ĪėĪųŲļŖ┬Ę░Õčb┼õ╣ż╦ćą┼ŽóŻ¼š{(di©żo)ė├░▓čbĘĮĘ©┼c░▓čbĒśą“Ż¼┤_Č©ėĪųŲļŖ┬Ę░Õ┐é¾w╣ż╦ć┬ĘŠĆŻ¼└^Č°š{(di©żo)ė├SMT┼cTHTįO(sh©©)ėŗ(j©¼)ĘĮĘ©ī”(du©¼)╣ż╦ć┬ĘŠĆ▀M(j©¼n)ąą╝Ü(x©¼)╗»Ż¼ūŅ║¾ßśī”(du©¼)╣żą“µ£▒ĒųąĄ─╦∙ėą╣żą“Ż¼š{(di©żo)ė├Ųõī”(du©¼)Ž¾ŅÉ(l©©i)Ž┬Ą─ĘĮĘ©═Ļ│╔╣żą“Ą─įö╝Ü(x©¼)įO(sh©©)ėŗ(j©¼)ĪŻęįå╬├µ╗ņčb┴„│╠×ķ└²Ż¼ŽĄĮy(t©»ng)Ą─╣żū„▀^(gu©░)│╠╚ńłD7╦∙╩ŠĪŻ

łD7 ļŖūėčb┼õ╣ż╦接Įy(t©»ng)╣żū„┴„│╠

5 ĮY(ji©”)╩°šZ(y©│)

═©▀^(gu©░)ī”(du©¼)ļŖūėčb┼õ╣ż╦ć┴„│╠Ą─╔Ņ╚ļ┴╦ĮŌŻ¼Ęų╬÷ļŖūėčb┼õ╣ż╦ć▓╗═¼ė┌ę╗░ŃÖC(j©®)ąĄ┴Ń╝■╣ż╦ćĄ─’@ų°╠ž³c(di©Żn)Ż¼▓╔ė├ī”(du©¼)Ž¾─Żą═ʩ蹊┐╣ż╦ćų¬ūR(sh©¬)Ą─½@╚ĪĘĮĘ©Ż¼ęįī”(du©¼)Ž¾ŅÉ(l©©i)├Ķ╩÷╣ż╦ćą┼ŽóīŹ(sh©¬)¾wĄ─ą┼ŽóĮY(ji©”)śŗ(g©░u)Ż¼į┌ų¬ūR(sh©¬)╣▄└ĒĄ─╗∙ĄA(ch©│)╔ŽŻ¼ĮĶų·ė┌CAPPĄ─Ž╚▀M(j©¼n)└Ē─ŅŻ¼╔Ņ╚ļ蹊┐╗∙ė┌ų¬ūR(sh©¬)Ą─ļŖūėčb┼õCAPPŽĄĮy(t©»ng)Ż¼×ķCAPP╝╝ąg(sh©┤)Å─é„Įy(t©»ng)ųŲįņśI(y©©)Ž“ļŖūėčb┼õ╣ż╦ćŅI(l©½ng)ė“Ą─═žš╣ĄņČ©łį(ji©Īn)īŹ(sh©¬)Ą─╗∙ĄA(ch©│)ĪŻ

║╦ą─ĻP(gu©Īn)ūóŻ║═ž▓ĮERPŽĄĮy(t©»ng)ŲĮ┼_(t©ói)╩ŪĖ▓╔w┴╦▒ŖČÓĄ─śI(y©©)äš(w©┤)ŅI(l©½ng)ė“ĪóąąśI(y©©)æ¬(y©®ng)ė├Ż¼╠N(y©┤n)║Ł┴╦žSĖ╗Ą─ERP╣▄└Ē╦╝ŽļŻ¼╝»│╔┴╦ERP▄ø╝■śI(y©©)äš(w©┤)╣▄└Ē└Ē─ŅŻ¼╣”─▄╔µ╝░╣®æ¬(y©®ng)µ£Īó│╔▒ŠĪóųŲįņĪóCRMĪóHRĄ╚▒ŖČÓśI(y©©)äš(w©┤)ŅI(l©½ng)ė“Ą─╣▄└ĒŻ¼╚½├µ║Ł╔w┴╦Ų¾śI(y©©)ĻP(gu©Īn)ūóERP╣▄└ĒŽĄĮy(t©»ng)Ą─║╦ą─ŅI(l©½ng)ė“Ż¼╩Ū▒ŖČÓųąąĪŲ¾śI(y©©)ą┼Žó╗»Į©įO(sh©©)╩ū▀xĄ─ERP╣▄└Ē▄ø╝■ą┼┘ćŲĘ┼ŲĪŻ

▐D(zhu©Żn)▌dšł(q©½ng)ūó├„│÷╠ÄŻ║═ž▓ĮERP┘YėŹŠW(w©Żng)http://www.guhuozai8.cn/

▒Š╬─ś╦(bi©Īo)Ņ}Ż║╗∙ė┌ų¬ūR(sh©¬)Ą─ļŖūėčb┼õ╣ż╦ćęÄ(gu©®)äØŽĄĮy(t©»ng)蹊┐

▒Š╬─ŠW(w©Żng)ųĘŻ║http://www.guhuozai8.cn/html/solutions/1401932280.html