未來幾年中國高鐵建設(shè)進入全面收獲期,屆時我國鐵路運營里程達(dá)12萬公里以上。隨之而來的是對動車組列車的需求量急劇增加。動車組客車生產(chǎn)廠的生產(chǎn)效率已成為衡量客車廠生產(chǎn)能力的重要指標(biāo),動車組裝配生產(chǎn)線監(jiān)測,為客車廠提高生產(chǎn)效率,優(yōu)化裝配順序,制定生產(chǎn)計劃提供了重要依據(jù)。所以對動車組裝配生產(chǎn)線的監(jiān)測顯得迫切需要。本文介紹的基于ZigBee的動車組裝配生產(chǎn)線無線監(jiān)測節(jié)點布置靈活、成本低、干擾小、傳輸穩(wěn)定可靠、安全性高、操作簡便,具有廣泛的應(yīng)用前景。

1、監(jiān)測節(jié)點的硬件設(shè)計

1.1、監(jiān)測節(jié)點的硬件整體設(shè)計

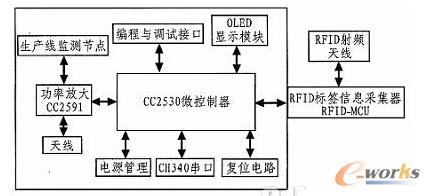

監(jiān)測節(jié)點除了具有遠(yuǎn)距離無線收發(fā)及數(shù)據(jù)處理功能外,還需要采集并顯示安裝在動車組裝配生產(chǎn)線上的

RFID標(biāo)簽信息以及便于節(jié)點的二次開發(fā)和通過PC機進行監(jiān)測的功能,為此設(shè)計的硬件系統(tǒng)主要包括:CC2530微控制器模塊、

RFID標(biāo)簽信息采集模塊、CC2591功率增強模塊、編程與調(diào)試模塊、OLED顯示模塊等。硬件設(shè)計基本框圖如圖1所示。

圖1 硬件設(shè)計基本框圖

1.2、CC2530微控制器模塊設(shè)計

微控制器模塊是整個系統(tǒng)信息采集和傳遞的核心部分,本監(jiān)測系統(tǒng)中選用德州儀器(TI)公司生產(chǎn)的CC2530作為ZigBee的網(wǎng)絡(luò)的射頻芯片。該射頻芯片包括一個高性能的2.4GHz直接序列擴頻的射頻收發(fā)器和一個高性能、低功耗的8051微控制器核,不僅僅能夠滿足無線傳感器網(wǎng)絡(luò)對低成本、低功耗的要求,而且能夠?qū)崿F(xiàn)對數(shù)據(jù)的高效處理。

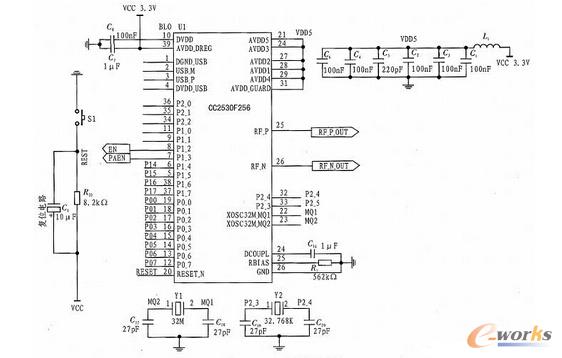

圖2是CC2530微處理器模塊的電路圖,首先通過串口電路接受

RFID標(biāo)簽信息采集器采集的數(shù)據(jù)信息,然后將采集上來的數(shù)據(jù)進行處理并通過無線射頻部分發(fā)送。微控制器的P0_0連接RFID標(biāo)簽信息采集器,接受動車組裝配生產(chǎn)線上關(guān)鍵裝配部件標(biāo)簽信息;CC2530微處理器模塊通過控制OLED顯示模塊,以顯示標(biāo)簽信息數(shù)據(jù);通過外接32M晶振,以滿足無線通信的高速率要求;為了增大無線發(fā)射功率以滿足長距離通信的要求,CC2530微控制器模塊連接了CC2591功率放大電路。

圖2 CC2530微控制器模塊

1.3、功率增強模塊設(shè)計

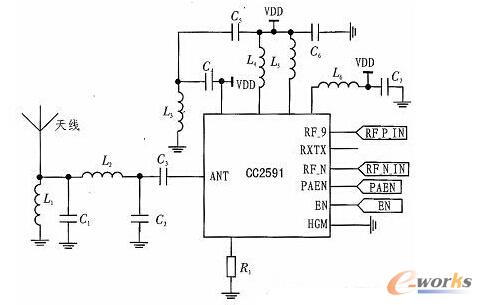

CC2591作為射頻前端芯片,主要負(fù)責(zé)無線通信電路中從天線到CC2530RF端口的鏈路功能,包括接收部分信號處理和發(fā)送部分的功率放大。作為發(fā)射端時,CC2591就像CC2530內(nèi)無線收發(fā)器的發(fā)射鏈路的外部加了一級功率放大器,其發(fā)射功率可由CC2530結(jié)合軟件實現(xiàn)由0dBm到22dBm調(diào)節(jié)。作為接收端時,CC2591內(nèi)部的LNA使得CC2530內(nèi)部收發(fā)器前端增加一級低噪聲放大器,通常CC2591內(nèi)部LNA都工作在該增益,可有效抑制系統(tǒng)噪聲系數(shù)NF,大大改善系統(tǒng)的接收靈敏度。圖3為CC2591功率增強模塊電路圖。

圖3 CC2591功率增加模塊電路圖

2、監(jiān)測節(jié)點軟件的設(shè)計

2.1、生產(chǎn)線監(jiān)測節(jié)點網(wǎng)絡(luò)程序設(shè)計

生產(chǎn)線監(jiān)測節(jié)點網(wǎng)絡(luò)程序設(shè)計主要包括協(xié)調(diào)器、路由器和終端節(jié)點設(shè)計,協(xié)調(diào)器作為整個網(wǎng)絡(luò)的核心主要負(fù)責(zé)ZigBee網(wǎng)絡(luò)組建、維護控制終端節(jié)點的加入和數(shù)據(jù)的處理等。其工作過程是:上電待硬件軟件初始化后,MCU和RF收發(fā)器使能,當(dāng)收到節(jié)點申請加入網(wǎng)絡(luò)信息后,協(xié)調(diào)器便會分配一個網(wǎng)絡(luò)地址給該節(jié)點,構(gòu)成新的網(wǎng)絡(luò)協(xié)調(diào)器的程序流程如圖4。

圖4 協(xié)調(diào)器流程圖

在ZigBee網(wǎng)絡(luò)中,路由器和終端節(jié)點都作為協(xié)調(diào)器的子節(jié)點,路由器和終端節(jié)點上電按照協(xié)調(diào)器的初始化過程后,子節(jié)點發(fā)送入網(wǎng)申請,路由器的入網(wǎng)過程和終端節(jié)點的相同。路由器入網(wǎng)成功后,一直等待終端節(jié)點傳輸數(shù)據(jù)信息,接收到數(shù)據(jù)信息后,路由器則將動車組裝配生產(chǎn)上的設(shè)備標(biāo)簽信息無線傳輸給協(xié)調(diào)器。終端節(jié)點入網(wǎng)成功后,若有標(biāo)簽進入RFID標(biāo)簽信息采集模塊天線采集范圍內(nèi),則終端節(jié)點進行數(shù)據(jù)采集、處理和發(fā)送,數(shù)據(jù)發(fā)送完成后,進入休眠模式。路由器和終端節(jié)點的程序流程如圖5。

圖5 路由器和終端節(jié)點流程圖

2.2、監(jiān)測節(jié)點傳輸數(shù)據(jù)幀結(jié)構(gòu)構(gòu)建

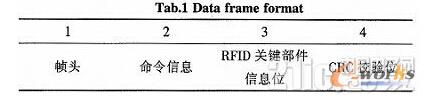

為了在動車組裝配生產(chǎn)監(jiān)測系統(tǒng)中,降低無線傳輸中誤碼率,保證ZigBee通信網(wǎng)絡(luò)的穩(wěn)定性、可靠性和有效性。本文在設(shè)計幀結(jié)構(gòu)時,將監(jiān)測節(jié)點的命令信息和數(shù)據(jù)信息合為一幀數(shù)據(jù),采用常用的16進制、8個字節(jié)數(shù)據(jù)長度的幀結(jié)構(gòu)。其幀格式如表1所示:

表1 數(shù)據(jù)幀格式

1)、幀頭:占用兩個字節(jié),分別為幀頭高8位和低8位。高8位為AAH,低8位為55H。

幀頭占用兩字節(jié)是由于動車組裝配生產(chǎn)線占地面積較大,數(shù)據(jù)信息在無線傳輸過程中易發(fā)生誤碼,采用兩個字節(jié)的幀頭,可以保證在無線通信中每一幀的數(shù)據(jù)同步,提高了接收每一幀數(shù)據(jù)的可靠性。

2)、命令信息:占用一個字節(jié),主要是對檢測節(jié)點功能進行控制,比如信道的選擇,數(shù)據(jù)的顯示等等。

3)RFID關(guān)鍵部件信息位:占用兩個字節(jié),分別為地址的高8位和低8位。地址范圍0000H—FFFFH。

RFID關(guān)鍵部件信息位占兩個字節(jié)。每個編號代表動車組裝配生產(chǎn)線上的關(guān)鍵部件,如:0001H表示裝配生產(chǎn)線一號關(guān)鍵部件編號,0002H表示裝配生產(chǎn)線二號關(guān)鍵部件編號,以此類推等。

4)、CRC校驗位:占用兩個字節(jié),提高了檢錯能力,保證在動車組生產(chǎn)線特殊環(huán)境下狀態(tài)信息數(shù)據(jù)有效性和準(zhǔn)確性。

3、通信測試及結(jié)果分析

3.1、模擬動車組生產(chǎn)線監(jiān)測測試

使用自主研制的3個生產(chǎn)線監(jiān)測節(jié)點分別為協(xié)調(diào)器(匯聚節(jié)點),路由器和終端節(jié)點,模擬動車組裝配生產(chǎn)線監(jiān)測系統(tǒng)進行實驗室測試,為了更直觀判監(jiān)測節(jié)點組建網(wǎng)絡(luò)的可靠性,將協(xié)調(diào)器節(jié)點采用USB串口與上位機PC相連,使用串口助手軟件捕捉協(xié)調(diào)器監(jiān)測節(jié)點接收到的數(shù)據(jù)信息。其串口捕捉到的數(shù)據(jù)如圖6所示。

圖6 串口數(shù)據(jù)捕捉圖

在生產(chǎn)線監(jiān)測節(jié)點上采集到的標(biāo)簽信息與實際標(biāo)簽信息相比幾乎不存在采集錯誤,系統(tǒng)采集標(biāo)簽信息準(zhǔn)確率高,滿足使用要求,且網(wǎng)絡(luò)傳輸過程中幾乎不會引入誤差。

3.2、生產(chǎn)線監(jiān)測節(jié)點傳輸距離及可靠性測試

傳輸距離的測試方法是采用兩個監(jiān)測節(jié)點分別作為監(jiān)測終端和協(xié)調(diào)器進行測試,然后測量得出最遠(yuǎn)通信距離。協(xié)調(diào)器監(jiān)測節(jié)點固定不動,監(jiān)測終端節(jié)點逐漸遠(yuǎn)離,直到協(xié)調(diào)器監(jiān)測節(jié)點接收不到數(shù)據(jù)為止,在沒有明顯障礙物遮擋的情況下,兩個生產(chǎn)線監(jiān)測節(jié)點對點的最大可視距離可達(dá)800m,符合生產(chǎn)線監(jiān)控的應(yīng)用要求。

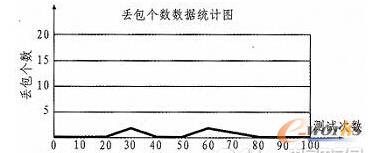

可靠性的測試方法是采用3個監(jiān)測節(jié)點分別作為監(jiān)測終端、路由器和協(xié)調(diào)器進行傳輸,3個節(jié)點放置的距離約為300m,100個帶有不同信息的RFID標(biāo)簽每隔2s經(jīng)過終端監(jiān)測節(jié)點,通過察看協(xié)調(diào)器節(jié)點接收數(shù)據(jù)包的數(shù)量與RFID標(biāo)簽個數(shù)判斷是否發(fā)送丟包現(xiàn)象。測試結(jié)果如圖7所示。

圖7 測試結(jié)果分析圖

4、結(jié)束語

本文描述了基于ZigBee技術(shù)的動車組裝配生產(chǎn)線監(jiān)測節(jié)點的設(shè)計與具體實現(xiàn)方式。測試結(jié)果顯示,本文設(shè)計的監(jiān)測節(jié)點結(jié)構(gòu)簡單、便于操作;設(shè)計的CC2591功率增強電路大大提高了ZigBee網(wǎng)絡(luò)的覆蓋范圍,增強了抗電磁干擾能力,減少了數(shù)據(jù)傳送中的丟包率;驗證了本文所提出的數(shù)據(jù)傳輸協(xié)議可靠性高,數(shù)據(jù)信息傳輸過程中的誤碼率低。

通過監(jiān)測動車組裝配生產(chǎn)線不但為動車組客車廠提供全面的、實時的、準(zhǔn)確的生產(chǎn)線監(jiān)測信息,而且通過分析監(jiān)測信息知動車組每個關(guān)鍵部件安裝所需的時間及存在的問題,為動車組客車廠優(yōu)化生產(chǎn)線作業(yè)流程,提高生產(chǎn)效率提供了可靠的數(shù)據(jù)依據(jù),為我國高速動車組的裝配生產(chǎn)發(fā)展,有著更深遠(yuǎn)的實際意義。

核心關(guān)注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:基于ZigBee的動車組裝配生產(chǎn)線監(jiān)測節(jié)點的設(shè)計

本文網(wǎng)址:http://www.guhuozai8.cn/html/consultation/10839319732.html