1 引言

模具是汽車零部件的重要工藝裝備,其生產方式屬于單件訂單生產,由于產品本身的訂單隨機性、品種多樣性、加工復雜性等特點,使得車間生產情況多變,時常出現設備故障、零部件返工返修、拖期交貨等情況,這些不確定因素就決定了進行合理地計劃排產的難度較大,目前我國汽車模具企業排產基本是基于無限生產能力,車間生產任務的開、完工時間完全是按零件的提前期算出的[1],因此排定的作業計劃很不準確,無法精確指導車間實際生產。

計劃排產是車間生產管理的核心,影響著物料流動、生產進度、設備利用等眾多方面。只有很好的解決了計劃排產問題,才能有效地對車間作業進行管理和控制,才能使得企業的整個生產過程有機地結合在一起,才能保證生產流程連貫有序地進行。作業計劃排產的核心是作業排序,解決計劃排產問題的實質就是如何實現合理、優化地生產作業排序。近幾十年來,車間作業排序問題的研究取得了很大進展,也產生了一些成果,如分枝定界法、整數規劃法、遺傳算法、拉格朗日松弛法、神經網法等,但這些方法要么在實際應用中比較困難,要么在求解單件車間工序問題上效果不明顯[2]。因此,建立一種基于有限生產能力的、能夠實現作業排序優化的計劃排產思想,是解決目前汽車模具企業單件生產計劃排產問題的最有效、最現實的方法。

2 基于有限生產能力的計劃排產方法與步驟

基于有限生產能力的計劃排產是指在保證不超過生產設備負荷能力的前提下,合理地確定所有工件在設備上的加工順序,以及設備加工每道工序的開始和完工時間。

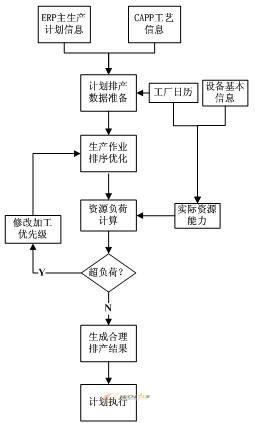

本文的計劃排產過程主要包括三個步驟:排產數據準備、生產作業排序優化、設備資源負荷計算。基于有限能力的計劃排產業務流程如圖1所示。

圖1有限生產能力的排產業務流程

2.1 排產數據準備

排產數據準備是排產的基礎,為計劃排產提供必要的數據支持,具體包括ERP主生產計劃信息查詢、CAPP工藝信息查詢、工廠日歷設置、資源能力設定等內容。

2.1.1 ERP主生產計劃信息

主生產計劃是一個重要的ERP計劃層次,是確定每一個具體的產品在每一個具體時間段的生產計劃,它在計劃模塊中起承上啟下,從宏觀到微觀計劃的過渡作用[3]。通過計劃排產系統與ERP系統的集成,從主生產計劃中查詢制約車間排產的條件,主要包括模具鑄件到位時間、設計完成時間、首輪樣件時間、全序樣件時間、交貨期等,實時讀取主生產計劃中的這些信息,能夠在模具計劃排產中起約束作用。

2.1.2 CAPP生產工藝信息查詢

生產工藝信息是汽車模具生產過程的技術準備工作中的一項重要內容,是制定生產計劃與調度生產的重要依據,包括加工路線、加工工時、設備能力等,是計劃排產依賴的主要基礎信息。通過計劃排產系統與CAPP系統的集成,實現工藝信息的實時讀取與調用。

2.1.3 工廠日歷設置

工廠日歷是企業用來編排計劃的特殊形式的日歷,它連續地給出了有效的實際工作日編號,是計劃排產過程中一切生成與執行的時間基準,主要包括工作日、公休日、節假日以及加班日期等相關信息。

2.1.4 資源能力設定

在實際應用中,工作中心實際能力的計算對排產的準確性起著至關重要的作用,是車間有限能力排產的依據。一個工作中心可以由數臺加工性質相同的設備組成,也可將數臺不同加工性質的加工設備所構成的一個加工單元劃分為一個工作中心。工作中心的定額能力按照以下公式計算:工作中心的定額能力﹦每日工作班次數×每班工作小時×效率×利用率,其中效率﹦完成定額工時數/實際投入工時數;利用率﹦實際投入工時數/計劃工時數[4]。通過這種相對準確的能力計算方法,以提高資源能力估算的精確性。

2.2 生產作業優化排序

2.2.1 啟發式算法簡介

啟發式算法是一個基于直觀或經驗構造的算法,在可接受的花費(時間、占用空間等)下給出待解決組合優化問題每一個實例的一個可行解[5]。在汽車模具生產過程中,動態因素較多,各種優化條件約束隨時可能改變,這使傳統的生產調度優化理論在應用于作業排序問題時存在很大局限,如建模困難、求解復雜等。啟發式方法因其易于實現、計算復雜度低等原因,目前應用得最為廣泛。

本文在按照時間進程逐次為每臺設備安排一個加工對象時,利用預先定義好的優先規則作為啟發條件,從候選的等待作業中選取優先級最高的作業安排加工,如果無法滿足交貨期,則通過調整加工優先級,重新進行排序,經過若干次反饋就可以得到優化的排序結果。

2.2.2 加工優先級設定

設定模具的加工優先級是基于啟發式算法作業排序的基礎。由于模具企業對交貨期要求特別嚴格,所以將交貨期視為優先級設定的重要因素。另外,由于現實生產環境處于動態變化中,如經常發生緊急訂單、零件返工返修、設備故障等情況,這些變化是在作業排序時必須考慮的,所以必須充分發揮人的作用。

因此,除了以交貨期為優先規則的模具優先級外,還要給模具零件和設備設定優先級。零件優先級是根據實際情況和經驗人為設定的;設備優先級是為了均衡設備負荷,按任務最少選擇設備。將三者結合起來,一起構成工序的加工優先級,如圖2所示。

圖2 工序加工優先級構成

2.2.3 基于啟發式算法的作業排序優化

本文使用如下設定:

① {P1,P2,P3……Pm}——m臺設備;

② {J1,J2,J3……Jn}——n個工件;

③ Qij——工件Ji的第j道工序;

④ {Dt}——各套模具交貨期的集合;

⑤ {Qt}——各零件未安排作業的第1道工序的集合;

⑥ t——步數,每排一道工序稱一步;

⑦ St——t步之前已排序的工序構成的作業集合。

圖3 作業排序優化函數

圖3所示的排序函數是啟發式算法在作業排序中的具體應用。排序算法具體步驟如下:

① 根據ERP主生產計劃得到各模具的交貨期,從CAPP中的加工路線和加工時間得到各個工序的加工提前期,輸入工序的加工優先級,并將它們儲存起來;

② 初始化:設t=1, St為空,總工序數為N;

③ T=min{Dt},求出T對應的零件Ji,若Ji數目大于1,則根據零件優先級選擇Ji,并從{Qt}中找出零件Ji的工序Qij;

④ 從{P1,P2,P3……Pm}中找出工序Qij所對應的設備Pj,若滿足條件的Pj數目大于1,根據設備優先級選擇Pj,即將此工序排在任務最少的設備上;

⑤ 把已排工序Qij放入{St}中,并從{Qt}中刪除此工序,并將Qij的緊后工序{Qt}中;

⑥ 令t=t+1,若t小于N,則轉移到第③步;若t大于N,則計算排定的計劃是否滿足交貨期,若計劃超出交貨期,則調整零件優先級,更新加工優先級,重新進行排序,否則結束。

2.3 生產資源負荷計算

經過作業排序后,每臺設備都安排了加工對象,由于工序的加工提前期已知,同時工廠日歷和工作中心的定額能力也已預先設置,即可計算出設備加工每道工序的開始、完工時間,從而可以得到設備的累積負荷,如果累積負荷超過設備的實際負荷能力,則必須通過調整工序的加工優先級,進行重新排產,或者采取加班、外委等方式,滿足生產條件。

3 結論

本文結合汽車模具單件生產特點,將啟發式算法應用于作業排序中,研究了一種基于有限生產能力的計劃排產方法。上述排產方法提高了中小企業的計劃排產有效性,對于我國生產計劃排產理論的研究與發展起到了積極促進作用。

參考文獻

1. 饒運清,計春陽.MRPⅡ實施中面向有限能力的車間排產問題研究.計算機輔助設計與制造, 2002(3):17-21

2. 譚夏梅,何寶新.啟發式算法在單件車間工序排序問題中的應用.現代機械,2002(1):9-11

3. 潘爾順.生產計劃與控制.上海交通大學出版社,2003

4. 劉世龍,鄭鵬.車間作業計劃中面向無限能力計劃排產方法的研究.技術與應用, 2004:40-43

5. 邢文訓,謝金星.現代優化計算方法.清華大學出版社,1999

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:ERP系統面向單件生產的車間作業計劃排產問題的研究

本文網址:http://www.guhuozai8.cn/html/consultation/1082054785.html