2016年初始,計劃以我18年的自動化和信息化從業經驗,淺談下中國化工工業企業的未來智能化之路!

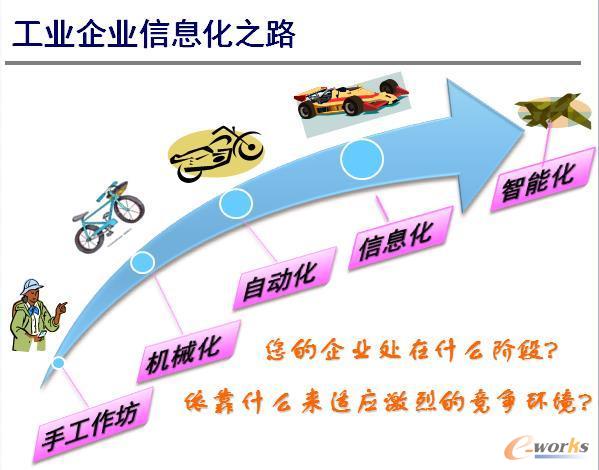

工業企業的初始化是手工作坊,像國際企業康師傅最早就是在臺灣的一個小作坊,后來出現了機械化,我于1995年畢業于鄭州輕工業計算機系,第一個工作在河南金山集團化工總廠,有幸在廠里看到許多工人拿著F扳開著大閥門,有的大閥門需要兩個操作人員操作,操作室內儀表盤上慢慢的是機械指針式儀表和手動操做器,有次我試著操作了一下運送焦炭的天車的手操器,也就是一排上下左右的按鈕,卻突然出現了剎車片失靈,載重十噸的碳斗直接砸在地板之上,差點出事故,當時嚇得心臟撲通撲通的跳。

1998年后廠里相繼進行自動化系統的革新,自動化系統逐漸升級成了DCS和PLC系統,這里講的DCS是分布式控制系統的英文縮寫(DistributedControl System),在國內自控行業又稱之為集散控制系統。是用計算機作為操作站,用控制柜中的CPU控制進行邏輯運算控制,用I/O卡件接入模擬量信號,用DI卡件接入數字量和開關量信號,現場采用傳感器和電動、氣動執行器代替了機械閥門,當時選型采用的是浙江中控的JX300DCS系統,但因為非典,浙江中控發完貨,人卻無法到現場調試,我只好自己動手,豐衣足食,帶領人獨立完成了35T鍋爐的DCS系統組態和調試,儀器儀表的安裝和布線工作。接下來廠里接連改造了,變換、合成氨、脫硫、回轉爐等崗位的自控系統,基本上實現了自動化。

圖1 工業信息化之路

2003年,當完成多套DCS的調試后,我深深感覺到自己知識面的不足和對外面精彩世界的向往,也就是外面的世界很精彩,我想去看看,于是開始啟動北漂流程,到北京大學進修高級軟件工程,系統學習了,Java,VC,VB,Delphi,幾年的北京生活擴展了我的視野,學業完成,我決定留在北京,開啟了我的信息化之路。

2006年我成功的進入北京和利時信息系統有限公司,擔任了第一個化工行業MES項目經理,承接了江蘇飛翔化工MES建設,這里談到的MES,是生產制造系統Manufacturing Execution Syste的簡寫,主要對象是生產層面,主要任務是執行生產計劃、監控生產、協調生產、保證生產,MES系統實現了控制系統與管理系統的無縫連接,主要功能有生產實事可視化監控、質量管理、設備管理、庫存管理、計量管理、安全管理等軟件模塊。

江蘇飛翔化工(張家港)有限公司是寶潔/阿克蘇/GE/聯合利華等國際企業戰略伙伴,年創銷售22億元,陽離子表面活性劑產品國內產銷量第一、國際產銷量第三。外貿出口達17000萬美元,公司作為精細化工重點企業和國家重點高新企業,主要生產和經營水溶性高分子及其單體、有機中間體、農用化學品等三大系列產品的高分子化工企業集團。集團總部設在張家港,擁有三家飛翔股份有限公司、翰普公司、飛翔有限等三家子公司。飛翔化工的MES系統使領導者最大限度的掌握生產運行中的問題,避免了因信息不暢所產生的信息鴻溝,整個系統由數據采集系統、數據庫平臺、基礎業務平臺,以及與外部各系統的接口系統。

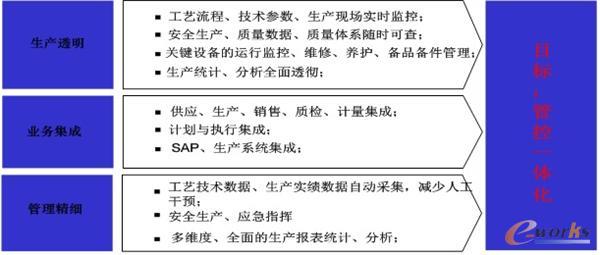

實施效果:通過建設飛翔化工(張家港)有限公司MES系統,使用全面、實時、精確的生產數據,全面反映計劃、產品生產過程、原輔材料使用、質量控制、設備運行和檢維修、培訓、應急事故管理等的生產活動,在統一數據平臺上集成質量體系、設備管理、應急事故管理、文檔管理、綜合查詢等MES模塊并集成SAP系統的配方及生產作業計劃數據,提供SAP系統所需的批次生產數據和產成品檢化驗數據,為集團及各廠的不同生產管理部門如調度、計劃、設備、質檢、工藝、能源、生產車間等提供數據查詢平臺;初步建立起企業管控一體化長效運作機制,加強生產管理及時性、準確性,提高預警預測能力。如下圖所示,建設全集團--3個下屬分公司的全面生產管理系統,從生產、業務、管理三方面進行平臺整合,真正達到管控一體化的建設目標。

圖2 生產管理系統

能源管理中心發源于西方發達國家,隨著信息化技術的快速發展,目前國外已廣泛應用于工業生產過程的實時監控和優化管理。根據英國石油(BP)2011年6月發布的《BP世界能源統計2011》數據顯示,中國能源消耗呈逐年上升的趨勢。在2010年的統計數據顯示中國的一次能源消耗同比09年增長20.8%,高居全球一。“哥本哈根會議”、“坎昆氣候大會”等世界聯合國氣候大會上,西方發達國家多次明確要求中國承擔更多減排義務,減少二氧化碳的排放量。

中國的能源管理中心建設經歷了從無到有的長期發展過程,鋼鐵企業能源管理中心繼1985年寶鋼一期建設以來,有多家大中型鋼鐵企業陸續建立了企業能源管理中心,中國的鋼鐵企業十分紅火,國家工信部開始大力推廣鋼鐵企業能源管理系統,之后鋼鐵企業能源管理中心的支撐技術已十分成熟,成為國內能源管理中心領頭示范行業,化工行業現成為鋼鐵行業后我國開展能源管理中心建設示范工作的重點領域。其中承接鋼鐵能源管理系統的主要有澳大利亞悉雅特萬科思集團(MOX),上海寶鋼信息化有限公司。2012年國家工信部開始大力推廣化工企業《工業企業能源管理中心項目》。

2013年我擔任杭州和利時自動化有限公司MES業務總監一職,帶領團隊承接了河南金山化工集團能源管理系統、河南平煤神馬集團能源管理系統、中糧集團能源管理系統,晉煤集團能源管理系統,河北冀衡集團能源管理系統等化工企業能源管理系統,這些都是在國家工信部備案的《工業企業能源管理中心項目》。

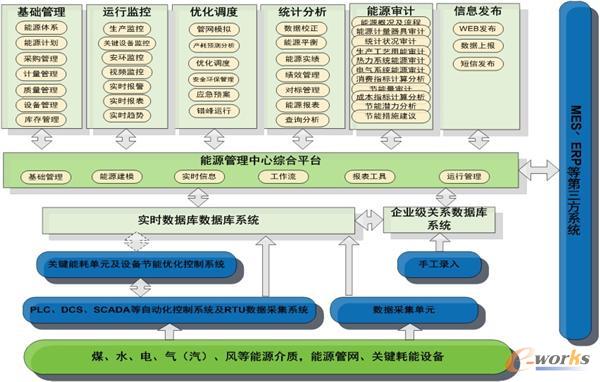

能源管理系統,即Energy Management System(簡稱EMS)是企業信息化系統的一個重要成部分,它的主要功能是實現能源系統分散的數據采集和控制、集中的管理調度和能源供需平衡,以及實現所需能源預測,為在生產全過程中實現較好的節能、降耗和環保的目標創造條件。即對生產能源數據進行采集、加工、分析,處理以實現對能源設備、能源實績、能源計劃、能源平衡、能源預測等全方位的監控和管理功能,達到企業節能增效的目的。化工能源管理的主要功能如下圖:

圖3 化工能源管理的主要功能

2014年,隨著兩化融合、互聯網+,工業4.0、大數據、云計算等概念的出現,國家工信部在大力推廣工業企業兩化融合,那些上了MES和EMS的企業領導開始找我探討化工工業的智能化要如何進行?企業建了實時數據庫以后該如何進行數據挖掘?目前企業的MES和能源管理EMS只是建立了實時數據庫和管理報表,面臨著經濟下行和競爭日漸激烈的現狀,化工企業如何實現的進一步節能降耗和能源優化,提高競爭力?

我們先看一個國外的案例:Exxon-Mobile的全球能源管理系統(GEMS)埃克森美孚公司,是世界領先的石油和石化公司,由約翰?洛克菲勒于1882年創建,總部設在美國得克薩斯州愛文市。埃克森美孚通過其關聯公司在全球大約200個國家和地區開展業務,擁有8.6萬名員工,其中包括大約1.4萬名工程技術人才和科學家。是世界最大的非政府油氣生產商和天然氣銷售商,同時也是是世界最大的煉油商之一,分布在25個國家的45個煉油廠每天的煉油能力達640萬桶,在全球擁有3.7萬多座加油站及100萬個工業和批發客戶,每年在150多個國家銷售大約2800萬噸石化產品。公司連續85年以上獲得3A信用等級,是世界上保持這一記錄為數不多的公司之一。

埃克森美孚公司遵從聯邦和州的環保法規,投資5.71億美元,用于改進七座煉油廠(包括石化裝置)的污染控制。位于Baytown、Beaumont、BatonRouge、Chalmette、Billings、Joliet和Torrance的七座煉油廠的煉制能力占國內能力11%。埃克森美孚承諾減少二氧化硫排放總量1.1萬噸/年和氮氧化合物排放總量4.2萬噸/年。該公司也改進泄漏檢測和維護、控制火炬排放、減少硫回收裝置排放、以及改進含苯廢物控制等。

埃克森美孚公司于2009年3月24日宣布,在比利時安特衛普煉油廠新建的高效熱電聯產裝置投產,該聯產裝置同時產生電力和工業過程使用的熱能和蒸汽。除了發電125MW外,新的聯產裝置還使比利時二氧化碳排放減少約20萬噸/年,相當于歐盟道路上減少了約9萬輛汽車的二氧化碳排放量。安特衛普煉油廠是埃克森美孚公司在歐洲的第二大煉油廠,原油加工能力約為1525萬噸/年。

埃克森美孚公司煉油和供應部總裁Sherman Glass表示,提高能效是減少溫室氣體排放可采取的最有效工具。自2004年起,埃克森美孚公司已在5個國家投資了超過1500MW的聯產能力。埃克森美孚公司已計劃在世界上超過30處生產基地約100套生產設施再實施約4600MW聯產能力,這些聯產能力足以可供歐洲超過500萬戶家庭的用能需求。這些新的聯產裝置將有效地產生電力以驅動這些工廠中的機泵、壓縮機和其他設備,同時,將產生輔加蒸汽,應用于將原油轉化為煉制成品的工藝過程。采用最新技術聯產的效率將以分別產汽和發電的傳統方法大大提高,其結果可降低操作成本和大大減少溫室氣體排放。

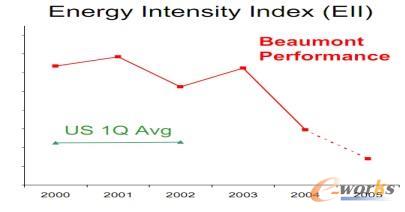

作為全球五百強之一的國際大型煉化一體化企業——埃克森美孚公司,非常注重企業的能源管理工作,在1996年至1999年間,通過能源管理工作就取得超過35%的節能效果。為了更好的實現節能減排,埃克森美孚在2000年開始部署全球能源管理系統(GEMS)。公司希望通過GEMS進一步發現節能改進空間,降低能耗成本。

埃克森美孚公司自2000年啟動“全球能源管理系統(GEMS)”以來,使公司煉油廠和化工廠的能效提高了15%-20%,2006年避免了約800萬噸溫室氣體(GHG)排放,相當于美國道路上行駛的150萬輛汽車排放量。埃克森美孚公司在全世界約100套生產裝置,采用了同時發電和產熱/發汽的聯產工藝,采用了最新的透平技術,與傳統的分開產汽和發電方法相比,聯產技術的能效為兩倍。公司現有采用的聯產設施能力,使CO2排放減少1050萬噸/年以上,其中,400多萬噸減排是1999年以來的聯產投資效果,相應于美國200萬輛汽車的排放量。通過采用新技術、加大投資和實踐應用,不僅減排了溫室氣體,而且使公司在全世界的生產裝置,減少了SO2、NOx和揮發性有機化合物(VOC)的排放,與2003年相比,減少排放約16%。

圖4 埃克森美孚公司節能效果

GEMS的主要解決方案是,參照PDCA模型搭建能源管理系統,建立統一的績效衡量計算方法和最佳實踐庫;從管理節能和技術節能兩方面入手:在管理層面,企業高層管理人員主抓能源管理,并按層次落實節能管理的要求;在技術層面,通過參照最佳實踐,分別從裝置過程優化、主要設備優化、公用工程優化、改造設計等基礎設施方面挖潛增效。

國內外案例的啟示:根據國內外案例的啟示,能源管理是建設綠色環保、可持續發展企業的一項重要工作,節能的關鍵途徑是管理節能和技術節能,目前國內大多化工企業已經做了管理節能,下一步要利用流程模擬與仿真技術、先進控制技術(APC)、模型控制技術(MPC)、夾點分析技術、信息技術、智能辨識技術進行能源優化,進行技術節能。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:中國化工工業企業未來的智能化之路