ANSYS提供了幾乎涵蓋飛艇設(shè)計(jì)過(guò)程所有方面的各種工具

圖1 飛艇

無(wú)人駕駛飛機(jī)對(duì)情報(bào)、監(jiān)視和偵察(ISR)應(yīng)用具有眾多潛在優(yōu)勢(shì),如:威脅識(shí)別與記錄、反恐、邊境安全、港口安全以及損失預(yù)防等。但是,在許多情況下,無(wú)人駕駛飛機(jī)并不可行,比如因?yàn)椴环戏ㄒ?guī)或安全要求;其有限的有效載荷無(wú)法容納所需監(jiān)視設(shè)備;或者其滯空時(shí)間不足以完成任務(wù)。比空氣輕(LTA)的飛艇又稱(chēng)為軟式飛艇,其越來(lái)越多地用于替代或補(bǔ)充無(wú)人駕駛飛機(jī):這種飛行器所面臨的法規(guī)與安全問(wèn)題要少得多,能夠攜帶更多更大的有效載荷,而且滯空時(shí)間更長(zhǎng)。

Worldwide Aeros Corp的40E Sky Dragon是最新型LTA平臺(tái),其配備多載荷支架系統(tǒng),而且具有人員要求更少、以及地面覆蓋范圍更大的靈活性,從而支持ISR任務(wù)的成功與效率。與上一代產(chǎn)品——2007年投入使用的40D Sky Dragon飛艇相比,40E可以提供更大的有效載荷,并且?guī)?lái)一系列搭載與操作改進(jìn)。40E進(jìn)行了大量的設(shè)計(jì)變更。例如,提高飛艇有效載荷需要提高氦容量以及升級(jí)推進(jìn)系統(tǒng)和起落架。Aeros的工程師從設(shè)計(jì)之初就采用了ANSYS多物理場(chǎng)仿真工具,與以前的設(shè)計(jì)方法相比,40E交付時(shí)間加快了6~12個(gè)月——大約縮短了40%的時(shí)間。

AEROS開(kāi)發(fā)最先進(jìn)的LTA飛艇

傳統(tǒng)的設(shè)計(jì)方法

在進(jìn)行公司上一代40D SkyDragon飛艇設(shè)計(jì)時(shí),工程師采用手工計(jì)算方法建立基本設(shè)計(jì)參數(shù),如:評(píng)估空氣動(dòng)力學(xué)流型,確定襟翼安裝位置,以及確定發(fā)動(dòng)機(jī)尺寸。工程師認(rèn)為采用當(dāng)時(shí)的工具執(zhí)行仿真需要大量時(shí)間,因而不適合在概念設(shè)計(jì)階段使用。在暫時(shí)確定了基本設(shè)計(jì)參數(shù)之后,工程師采用包括計(jì)算流體力學(xué)(CFD)和有限元分析(FEA)在內(nèi)的仿真工具對(duì)推薦的概念設(shè)計(jì)進(jìn)行更詳細(xì)的評(píng)估。

圖2 40D SkyDragon飛艇

當(dāng)Aeros開(kāi)始設(shè)計(jì)40E飛艇時(shí),公司決定充分發(fā)揮仿真軟件在此期間所取得的進(jìn)步優(yōu)勢(shì)。仿真工具經(jīng)過(guò)改進(jìn)現(xiàn)在已經(jīng)能夠以快得多的速度模擬推薦設(shè)計(jì)方案的行為和迅速迭代各種設(shè)計(jì)備選方案,而無(wú)需工程師手動(dòng)模擬每種推薦的設(shè)計(jì)方案。

圖3 對(duì)40E飛艇的CFD仿真可以顯示控制面上的湍流行為以及飛艇后面的尾流

Aeros之所以選擇ANSYS仿真軟件,首先是因?yàn)锳NSYS具有經(jīng)過(guò)驗(yàn)證的技術(shù),因而相關(guān)成果能夠同時(shí)獲得Aeros工程師和現(xiàn)有客戶(hù)的認(rèn)可。其次,ANSYS可以在統(tǒng)一個(gè)環(huán)境下,提供幾乎涵蓋飛艇設(shè)計(jì)過(guò)程所有方面的各種工具——包括空氣動(dòng)力學(xué)、靜態(tài)與動(dòng)態(tài)結(jié)構(gòu)分析、信號(hào)與電源完整性等。這種產(chǎn)品廣度支持在不同仿真類(lèi)型之間輕松傳輸數(shù)據(jù)以及運(yùn)行整合了多種仿真類(lèi)型的自動(dòng)仿真過(guò)程,從而有助于節(jié)省時(shí)間。

圖4 對(duì)40E飛艇的CFD仿真可以證明方向升降舵沖角與偏轉(zhuǎn)氣流的影響

Aeros的工程管理人員決定從設(shè)計(jì)過(guò)程開(kāi)始時(shí)就采用仿真技術(shù)。他們采用ANSYS Fluent CFD評(píng)估新型飛艇的空氣動(dòng)力學(xué)。工程師在72~96個(gè)小時(shí)(包括建模與求解時(shí)間)內(nèi)大約用了24個(gè)工時(shí)就完成了完整飛艇的詳細(xì)空氣動(dòng)力學(xué)仿真。通過(guò)空氣動(dòng)力學(xué)仿真獲得的壓力值可用作ANSYS Mechanical中的邊界條件,以評(píng)估40E眾多系統(tǒng)與組件的機(jī)械性能。工程師在設(shè)計(jì)過(guò)程中的不同階段采用ANSYS DesignXplorer快速迭代整個(gè)設(shè)計(jì)空間和選擇最有可能達(dá)到規(guī)定設(shè)計(jì)目標(biāo)的備選方案。與以前的手動(dòng)計(jì)算相比,仿真能夠?qū)υO(shè)計(jì)備選方案的性能做出更加精確的預(yù)估。在設(shè)計(jì)過(guò)程早期采用仿真技術(shù)可更快發(fā)現(xiàn)和解決問(wèn)題,從而節(jié)約時(shí)間與資金。

新型起落架的設(shè)計(jì)

40E Sky Dragon的新型起落架是如何使用仿真技術(shù)的很好例證。通過(guò)在起飛過(guò)程中為飛行員提供實(shí)時(shí)靜升力數(shù)據(jù),起落架現(xiàn)在能夠提高性能、安全性和操作授權(quán),同時(shí)改進(jìn)后的減震力控制能夠確保更平穩(wěn)的降落。飛艇的飛行管理系統(tǒng)可以主動(dòng)控制減震器的減震特性。起落架的高度有所增加,以加大推進(jìn)器與地面之間的間隙,從而提高地勤人員的安全性。起落架另外也進(jìn)行了升級(jí),以應(yīng)對(duì)更重的新飛艇。

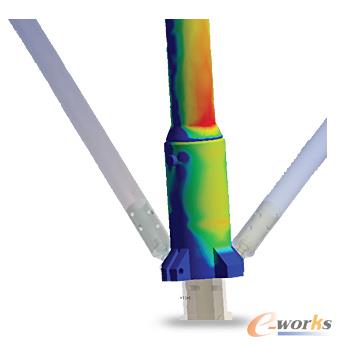

圖5 40E飛艇起落架的結(jié)構(gòu)分析指出一系列降落條件下最關(guān)鍵的應(yīng)力區(qū)域

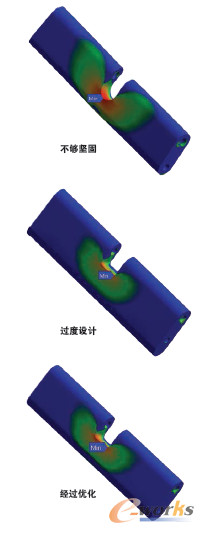

圖6 沖擊橋(起落架組件)設(shè)計(jì)迭代的靜態(tài)仿真

剛體動(dòng)力學(xué)

工程師采用ANSYS剛體動(dòng)力學(xué)模塊模擬起落架中的結(jié)構(gòu)組件、彈簧、減震器和輪胎。通過(guò)重現(xiàn)滿(mǎn)載飛艇降落過(guò)程的跌落試驗(yàn)可以確定起落架的最大載荷。工程師以各種速度和接近角對(duì)飛艇降落進(jìn)行了一系列剛體動(dòng)力學(xué)仿真。為了調(diào)節(jié)彈簧與減震器,對(duì)仿真進(jìn)行了迭代。采用一系列不同性能特征評(píng)估了各個(gè)設(shè)計(jì)迭代,如:最小的推進(jìn)器/離地間隙、各點(diǎn)載荷以及降落過(guò)程中輪胎彈離地面的次數(shù)與高度。

結(jié)構(gòu)分析

剛體動(dòng)力學(xué)模塊算出的載荷可用作ANSYS Mechanical的邊界條件,從而對(duì)單獨(dú)組件進(jìn)行結(jié)構(gòu)分析。采用空氣動(dòng)力學(xué)仿真結(jié)果作為邊界條件實(shí)施了其它ANSYS Mechanical仿真。工程師針對(duì)眾多組件采用DesignXplorer尋找符合結(jié)構(gòu)與功能要求的最輕設(shè)計(jì)。盡管40E比40D重得多,不過(guò)仿真能夠在不提高應(yīng)力水平的情況下降低眾多關(guān)鍵部件的重量,從而實(shí)現(xiàn)整體重量減輕。例如,40D中一個(gè)厚度為0.5英寸的部件降低到0.25英寸多一點(diǎn),從而使重量降低了40%。

Aeros的工程師在大約6周內(nèi)執(zhí)行了數(shù)百次系統(tǒng)級(jí)和組件級(jí)仿真。最終得到的起落架設(shè)計(jì)能夠滿(mǎn)足各種設(shè)計(jì)要求,而且非常接近上一代起落架的總重量。此時(shí)創(chuàng)建了新起落架設(shè)計(jì)的原型;其性能符合仿真結(jié)果,誤差不超過(guò)±10%。原型通過(guò)了跌落試驗(yàn)和所有其它必需的測(cè)試,而且未進(jìn)行進(jìn)一步的大幅修改就應(yīng)用到40E中。

預(yù)計(jì)節(jié)省了6個(gè)多月的時(shí)間

Aeros的工程師估計(jì)如果是采用公司以前的設(shè)計(jì)方法設(shè)計(jì)起落架,則做好原型的準(zhǔn)備工作就需要至少4個(gè)月的時(shí)間。此外,他們估計(jì)至少需要重復(fù)2個(gè)甚至3個(gè)原型迭代,而且每次迭代都需要6個(gè)月的時(shí)間。因此,起落架設(shè)計(jì)可節(jié)約8.5~20.5個(gè)月的時(shí)間。同時(shí)還大量節(jié)省了工程和原型構(gòu)建方面的費(fèi)用。

Aeros的工程師相信,與40D的設(shè)計(jì)方法相比,仿真能夠顯著降低40E眾多組件的重量。這些節(jié)約能夠降低制造成本,同時(shí)也可以在飛艇使用過(guò)程中為Aeros的客戶(hù)節(jié)省燃料。制造方面的節(jié)約可能會(huì)比原型構(gòu)建過(guò)程中的節(jié)約多很多倍。

在設(shè)計(jì)其它40E Sky Dragon系統(tǒng)的過(guò)程中也實(shí)現(xiàn)了類(lèi)似幅度的節(jié)約。Aeros的工程師估計(jì),與以前采用的設(shè)計(jì)方法相比,在設(shè)計(jì)過(guò)程中更多地應(yīng)用仿真使40E的上市時(shí)間縮短6到12個(gè)月。第一架40E正在建造之中,預(yù)計(jì)2015年下半年完工。其在獲得聯(lián)邦航空管理局的型號(hào)認(rèn)證之后即可投入使用。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴(lài)品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:ANSYS 多物理場(chǎng)軟件加快產(chǎn)品研發(fā)速度

本文網(wǎng)址:http://www.guhuozai8.cn/html/support/11121519422.html