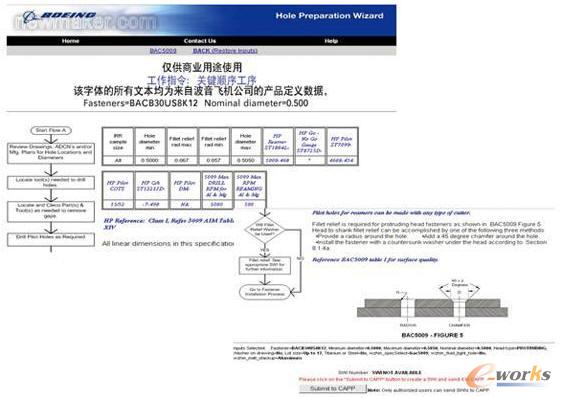

從單一數(shù)據(jù)源將產(chǎn)品標(biāo)準(zhǔn)數(shù)據(jù)以多種形式傳輸?shù)蕉嘀仄脚_(tái)有人用CAD系統(tǒng)創(chuàng)建了3D零件和組件。這些工具會(huì)告訴你零件之間相互是否會(huì)有干擾,可以對(duì)結(jié)構(gòu)品質(zhì)進(jìn)行分析。有人使用產(chǎn)品數(shù)據(jù)管理(PDM)工具,從CAD系統(tǒng)中調(diào)用數(shù)據(jù),創(chuàng)建材料清單,將數(shù)據(jù)傳輸給計(jì)劃系統(tǒng),編制出機(jī)器操作工人需要遵從的工藝順序;將數(shù)據(jù)傳輸給采購(gòu)系統(tǒng),讓采買人員知道何時(shí)訂購(gòu)更多零件。在設(shè)計(jì)和制造業(yè)里,對(duì)自動(dòng)化和數(shù)字化互換操作,我們已經(jīng)習(xí)以為常。盡管如此,我卻常常遇到一個(gè)很突出的例外。

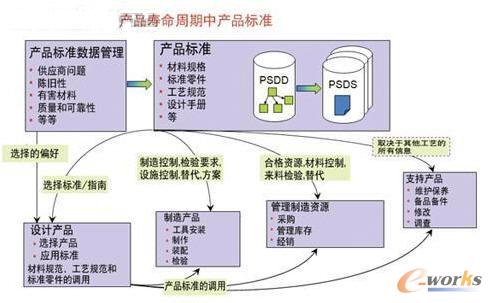

當(dāng)某項(xiàng)設(shè)計(jì)需要某種產(chǎn)品標(biāo)準(zhǔn)時(shí),如一種標(biāo)準(zhǔn)產(chǎn)品,或材料規(guī)范要求的某種材料時(shí),或者工藝規(guī)范規(guī)定某項(xiàng)工序時(shí),我不得不離開數(shù)字世界,調(diào)出一份紙質(zhì)文件或查看一份PDF文件。所有的自動(dòng)化都沒有了,我必須閱讀并手工解釋這些文件,并傳輸我手上需要的數(shù)據(jù)。

問題是,如果標(biāo)準(zhǔn)數(shù)據(jù)不是像其他設(shè)計(jì)和制造數(shù)據(jù)那樣實(shí)現(xiàn)了數(shù)字化和自動(dòng)化,人們?yōu)槭裁匆诤跄兀看鸢负芎?jiǎn)單。

在航空行業(yè),標(biāo)準(zhǔn)幾乎經(jīng)常構(gòu)成產(chǎn)品定義數(shù)據(jù)的一半。一半數(shù)據(jù)為數(shù)字?jǐn)?shù)據(jù),一半數(shù)據(jù)為紙質(zhì)數(shù)據(jù),會(huì)產(chǎn)生問題。這有點(diǎn)像使用某種稅收軟件,軟件為你進(jìn)行一半計(jì)算,而將你的退稅的一半以電子文件的方式發(fā)送給你,讓你以手工方式進(jìn)行其余計(jì)算,并將退稅的另外一半用電子郵件的方式進(jìn)行發(fā)送。以手工方式將PDF標(biāo)準(zhǔn)數(shù)據(jù)傳輸?shù)綌?shù)字系統(tǒng)中,同時(shí)以手工方式維護(hù)數(shù)據(jù)和維護(hù)配置控制,不但成本昂貴,耗費(fèi)時(shí)間,而且容易出錯(cuò)。我們需要能與其他系統(tǒng)進(jìn)行互換操作的數(shù)字形式的數(shù)據(jù)。

有人會(huì)問,為什么不把標(biāo)準(zhǔn)數(shù)據(jù)重新鍵入CAD、PDM、制造和采購(gòu)系統(tǒng)中呢?同樣,答案也很簡(jiǎn)單。

這些產(chǎn)品壽命周期管理(PLM)系統(tǒng)里的產(chǎn)品專有數(shù)據(jù)和產(chǎn)品標(biāo)準(zhǔn)數(shù)據(jù)具有完全不同的壽命周期。正是標(biāo)準(zhǔn)的不同壽命周期賦予了這些標(biāo)準(zhǔn)相當(dāng)價(jià)值。每次標(biāo)準(zhǔn)進(jìn)行修改時(shí),輸入設(shè)計(jì)系統(tǒng)的標(biāo)準(zhǔn)數(shù)據(jù)均需進(jìn)行修改。將標(biāo)準(zhǔn)數(shù)據(jù)既輸入到標(biāo)準(zhǔn)發(fā)放系統(tǒng),又輸入到設(shè)計(jì)系統(tǒng),也將產(chǎn)生配置管理方面的問題。實(shí)際上,在以哪一個(gè)為準(zhǔn)和當(dāng)其不同步時(shí),使用哪種數(shù)據(jù)方面,也會(huì)發(fā)生問題。獨(dú)立標(biāo)準(zhǔn)可容許人們進(jìn)行改進(jìn),添加選擇方案,而不必修改產(chǎn)品設(shè)計(jì)。這有利于設(shè)計(jì)的重復(fù)使用,降低成本。標(biāo)準(zhǔn)數(shù)據(jù)的維護(hù)和配置管理需要分開單獨(dú)進(jìn)行,但是,需要能夠與產(chǎn)品專有數(shù)據(jù)進(jìn)行數(shù)字化互換操作。

圖1 產(chǎn)品壽命周期中產(chǎn)品標(biāo)準(zhǔn)

向數(shù)字化邁進(jìn)

早些時(shí)候,隨著我們看著產(chǎn)品專有數(shù)據(jù)不斷地被數(shù)字化,我們?cè)诓ㄒ艄竟ぷ鞯脑S多人認(rèn)識(shí)到標(biāo)準(zhǔn)數(shù)據(jù)與產(chǎn)品專有數(shù)據(jù)間的不同。在過去一二十年里,隨著PLM系統(tǒng)的成長(zhǎng),我們已經(jīng)經(jīng)手過幾個(gè)項(xiàng)目,在這些項(xiàng)目里,我們開始推動(dòng)標(biāo)準(zhǔn)數(shù)據(jù)向數(shù)字化的方向前進(jìn),并以數(shù)字化的方式提供數(shù)據(jù)。其中,有一些頗值得關(guān)注的項(xiàng)目。

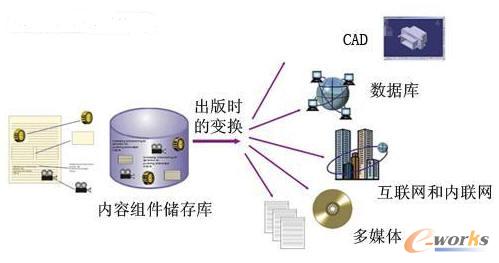

我們開發(fā)了產(chǎn)品標(biāo)準(zhǔn)‘智能向?qū)?rsquo;,該向?qū)Ю霉に囈?guī)范的邏輯數(shù)字解釋對(duì)其進(jìn)行自動(dòng)引導(dǎo)和解釋。這些‘智能向?qū)?rsquo;非常好用,因?yàn)閺氖律a(chǎn)的人們不必再閱讀和解釋規(guī)范本身了。‘智能向?qū)?rsquo;提出一些有關(guān)工序和具體工作區(qū)域的問題,然后,提供出簡(jiǎn)短、具體的工作指令,僅只涉及到數(shù)值和完成任務(wù)所需之部分規(guī)范。

圖2 產(chǎn)品標(biāo)準(zhǔn)智能向?qū)?/p>

我們開發(fā)了一種應(yīng)用程序,稱為一體化產(chǎn)品標(biāo)準(zhǔn)管理網(wǎng)關(guān)(iPSMG),可將標(biāo)準(zhǔn)零件說明和CAD模型、材料說明以及工藝說明直接提供給CAD和PDM系統(tǒng)。設(shè)計(jì)工程師可以選擇單個(gè)的零件和說明,或者運(yùn)行知識(shí)庫,利用設(shè)計(jì)規(guī)則以及約束和標(biāo)準(zhǔn)數(shù)據(jù)自動(dòng)地正確選擇相匹配的零件、材料和工藝說明。一旦選擇好之后, iPSMG將使用一個(gè)公用程序,自動(dòng)創(chuàng)建標(biāo)準(zhǔn)零件的CAD模型;然后,它將以正確格式將零件模型和零件、材料及工藝說明放置到CAD和PDM系統(tǒng)中的正確地方。

圖3 一體化產(chǎn)品標(biāo)準(zhǔn)管理網(wǎng)關(guān)(iPSMG)

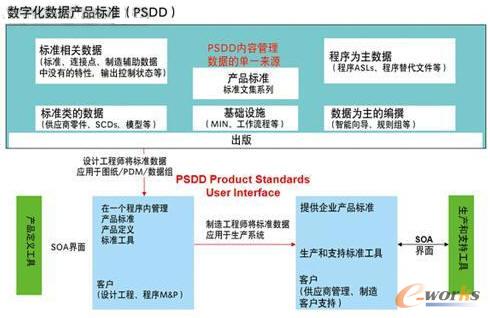

我們開發(fā)了一個(gè)多種系統(tǒng)的綜合系統(tǒng),稱為數(shù)字化數(shù)據(jù)產(chǎn)品標(biāo)準(zhǔn)(PSDD)。這個(gè)系統(tǒng)為波音編撰的產(chǎn)品標(biāo)準(zhǔn)和相關(guān)數(shù)據(jù)提供數(shù)字化編撰、內(nèi)容管理和配置管理系統(tǒng)。當(dāng)一個(gè)新標(biāo)準(zhǔn)或經(jīng)過修改的標(biāo)準(zhǔn)出版時(shí),它生成一個(gè)PDF文檔,并自動(dòng)將來自標(biāo)準(zhǔn)的數(shù)字化數(shù)據(jù)輸入到應(yīng)用系統(tǒng)中(如‘智能向?qū)?rsquo;和iPSMG)。PSDD為我們的標(biāo)準(zhǔn)提供了一個(gè)單一來源,因此,我們的標(biāo)準(zhǔn)可以與需要標(biāo)準(zhǔn)數(shù)據(jù)的我們的其他系統(tǒng)互換操作。

圖4 數(shù)字化數(shù)據(jù)產(chǎn)品標(biāo)準(zhǔn)(PSDD)

單一戰(zhàn)略

五年之前,事情變得清晰起來,我們以前創(chuàng)建的東西需要整合成單一策略。我們編制了波音產(chǎn)品標(biāo)準(zhǔn)長(zhǎng)期戰(zhàn)略規(guī)劃。該戰(zhàn)略的關(guān)鍵,是樹立一個(gè)目標(biāo),讓標(biāo)準(zhǔn)使用者不需要通過PDF文檔對(duì)標(biāo)準(zhǔn)進(jìn)行存取。取而代之的將會(huì)是,當(dāng)需要時(shí),最佳數(shù)量的規(guī)范信息將以基于角色的格式提供給使用點(diǎn),只需要少量手工干預(yù),或者無須手工干預(yù)。這項(xiàng)策略還派生出一些其他目標(biāo):

將產(chǎn)品標(biāo)準(zhǔn)技術(shù)提高到產(chǎn)品設(shè)計(jì)技術(shù)水平(CAD、PDM等等),并確保數(shù)據(jù)能夠與其他產(chǎn)品定義數(shù)據(jù)和系統(tǒng)互換操作(使用面向服務(wù)的結(jié)構(gòu)體系,便于數(shù)據(jù)互換操作。)

從單一權(quán)威來源管理和提供產(chǎn)品標(biāo)準(zhǔn),并在出版時(shí),自動(dòng)將數(shù)據(jù)輸送給所有交付系統(tǒng)。

無須重新鍵入數(shù)據(jù)。一次性編撰標(biāo)準(zhǔn)數(shù)據(jù),即可從單一權(quán)威來源提取數(shù)據(jù)(不同標(biāo)準(zhǔn)可能來自不同的單一來源)。

使用一種能夠讓標(biāo)準(zhǔn)數(shù)據(jù)(數(shù)字、公式、條件、邏輯等)實(shí)現(xiàn)數(shù)字化的模式編制標(biāo)準(zhǔn),并可以用所有必要格式(PDF文檔、CAD模型、數(shù)字文件、智能系統(tǒng)的邏輯和條件釋義等)出版標(biāo)準(zhǔn)數(shù)據(jù)。

鼓勵(lì)并支持為產(chǎn)品標(biāo)準(zhǔn)開發(fā)一種政府和行業(yè)范圍的公用數(shù)據(jù)模型和層次結(jié)構(gòu)本體(hierarchical ontology)。

成本、節(jié)省

我們已經(jīng)開發(fā)的與標(biāo)準(zhǔn)相關(guān)的數(shù)字系統(tǒng)尚未應(yīng)用于波音公司的所有標(biāo)準(zhǔn)或所有下游PLM系統(tǒng);但是,所有這些與標(biāo)準(zhǔn)相關(guān)的數(shù)字系統(tǒng)已經(jīng)用于我們的某些標(biāo)準(zhǔn)和系統(tǒng)。所以,在我們已經(jīng)實(shí)施這些系統(tǒng)的地方,我們?cè)谖覀兊墓ぷ骱屯顿Y上得到了些什么?從負(fù)面而言,編制標(biāo)準(zhǔn)的成本和復(fù)雜程度增加了。這是意料之中的事情。從正面而言,與標(biāo)準(zhǔn)相關(guān)而反復(fù)發(fā)生的制造和產(chǎn)品支持成本下降了。與增加的編寫成本相比,節(jié)省的數(shù)量級(jí)更大。我們減少了引導(dǎo)和解釋標(biāo)準(zhǔn)所需的時(shí)間。我們?nèi)∠藬?shù)據(jù)的重新鍵入工作。我們減少了由于標(biāo)準(zhǔn)解讀錯(cuò)誤而引起的返工工作量,提高了產(chǎn)品質(zhì)量。我們提高了使用系統(tǒng)的數(shù)據(jù)的互換操作性,提高了數(shù)據(jù)質(zhì)量。效益延展至整個(gè)供應(yīng)鏈。

協(xié)同工作

既然我們已經(jīng)完成了所有這些工作,我們希望說服業(yè)界的其他人也步入類似路徑。我們認(rèn)識(shí)到,為了獲得全面效益,我們不僅需要從我們自己的標(biāo)準(zhǔn)中獲取數(shù)字?jǐn)?shù)據(jù),也需要從其他企業(yè)獲取數(shù)字?jǐn)?shù)據(jù)。我們使用政府和行業(yè)標(biāo)準(zhǔn),我們也需要讓那些數(shù)據(jù)實(shí)現(xiàn)數(shù)字化。由我們制作衍生標(biāo)準(zhǔn)作品,將來自其他來源的標(biāo)準(zhǔn)實(shí)現(xiàn)數(shù)字化,成本會(huì)非常高昂,而且可能引發(fā)版權(quán)方面的問題。最佳方案是讓所有標(biāo)準(zhǔn)擁有者使用共同的本體(ontology)提供數(shù)字形式的數(shù)據(jù)。在當(dāng)今的世界上,我們會(huì)采用來自于供應(yīng)商、合作伙伴和其他標(biāo)準(zhǔn)編撰組織(SDO)的標(biāo)準(zhǔn)數(shù)據(jù)。我們會(huì)將這些數(shù)據(jù)與我們的數(shù)據(jù)整合,并將其用于我們的PLM系統(tǒng)上。另外一方面,我們也將給我們的客戶、供應(yīng)商和合作伙伴提供數(shù)字化的標(biāo)準(zhǔn)數(shù)據(jù)和服務(wù)。這樣,數(shù)據(jù)將會(huì)實(shí)現(xiàn)無縫移動(dòng)。

圖5 協(xié)同工作

我們不可能單槍匹馬地完成這項(xiàng)工作。波音公司是行業(yè)連接網(wǎng)絡(luò)中的一個(gè)組成部分。我們正在努力說服其他企業(yè)讓他們了解,擁有與PLM系統(tǒng)數(shù)據(jù)同等水平的標(biāo)準(zhǔn)數(shù)據(jù),可以降低成本,提高質(zhì)量。波音公司僅只編撰我們使用的那部分標(biāo)準(zhǔn)。我們正在努力說服其他SDO組織,讓其了解同時(shí)提供數(shù)字化標(biāo)準(zhǔn)數(shù)據(jù)和PDF文本數(shù)據(jù)蘊(yùn)藏著新的業(yè)務(wù)機(jī)遇。盡管我們的IT職員極其精明,但是,波音公司終究不是一家軟件企業(yè)。我們正在努力說服軟件解決方案提供商,讓其了解數(shù)字化標(biāo)準(zhǔn)應(yīng)用軟件存在的機(jī)遇。

現(xiàn)實(shí)情況是,我們并非唯一在進(jìn)行這項(xiàng)工作的企業(yè),而且我們的方法也并非唯一的解決方案。還有其他人在努力解決同樣的問題,但是,問題是我們中的多數(shù)人都是僅僅在自己的世界中努力工作,而且可能正在向不同的方向前進(jìn)。我們并不想告訴每一個(gè)人,什么是解決方案,我們只想?yún)⑴c解決方案的確定工作。如果我們作為一個(gè)行業(yè)一起行動(dòng),而不是單打獨(dú)斗,我們將降低我們各自的成本,而同時(shí)增加我們的效益。僅僅我們的數(shù)據(jù)互換操作性的綜合成本這個(gè)項(xiàng)目,每年估計(jì)均在數(shù)十億美元。如果我們能開發(fā)標(biāo)準(zhǔn)的標(biāo)準(zhǔn)化數(shù)據(jù)模型,如果我們能開發(fā)可以無縫分享數(shù)據(jù)的標(biāo)準(zhǔn)系統(tǒng)和應(yīng)用軟件,我們大家都可從中獲益。任何的改進(jìn)均會(huì)對(duì)(財(cái)務(wù))底線產(chǎn)生立竿見影的效果。

誰知道,或許有一天,我們的標(biāo)準(zhǔn)系統(tǒng)也會(huì)像我們的汽車和電話一樣實(shí)現(xiàn)智能化。

一個(gè)標(biāo)準(zhǔn)

由于波音公司執(zhí)行了想在整個(gè)企業(yè)內(nèi)使用主要來源標(biāo)準(zhǔn)數(shù)據(jù)的雄心勃勃的計(jì)劃,PART解決方案被用于編撰、出版和在多重CAD/PDM環(huán)境中部署這些綜合標(biāo)準(zhǔn)。在PDM系統(tǒng)中管理標(biāo)準(zhǔn)的傳統(tǒng)方法被證明是難于管理的,如果不是無法管理的話。PDM系統(tǒng)中,萬一要用的標(biāo)準(zhǔn)數(shù)量大到難以管理控制的地步,當(dāng)需要時(shí),幾乎不可能查找和重新使用這些零件標(biāo)準(zhǔn)。傳統(tǒng)而言,設(shè)計(jì)工程師團(tuán)隊(duì)在其選用的CAD系統(tǒng)中,建造零件模型,而這些應(yīng)該由SDO標(biāo)準(zhǔn)組織在一個(gè)不可知的CAD平臺(tái)上創(chuàng)建和管理。這包括經(jīng)常統(tǒng)稱為標(biāo)準(zhǔn)件的供應(yīng)商零件,或商品類型的零件。同時(shí),我們想到的還有全國(guó)電動(dòng)機(jī)協(xié)會(huì)(NEMA)的電動(dòng)機(jī)和全國(guó)流體動(dòng)力協(xié)會(huì)(NFPA)的液壓缸。由于企業(yè)希望尋找新的方法,取消非增值的設(shè)計(jì)任務(wù),減少市場(chǎng)目標(biāo)營(yíng)銷所需的時(shí)間,如果能夠有一種及時(shí)的標(biāo)準(zhǔn)系統(tǒng),快速創(chuàng)造出零件,并隨后在PDM系統(tǒng)中對(duì)其進(jìn)行管理,那將是頗具吸引力的一種范式。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:PLM系統(tǒng):數(shù)字互換操作的必要性

本文網(wǎng)址:http://www.guhuozai8.cn/html/solutions/1401939380.html