1 引言

復雜的產品通常是多學科、多種技術的融合產物。設計的組織通常也會根據功能的劃分形成不同的系統設計。在制造環節,特別是在裝配制造組織時,往往需要打破原有系統的設計組織界限才能將產品最終裝配制造完成。因而在工藝設計、組織上與實際生產環節往往會產生矛盾,在裝配環節上尤為明顯,具體體現在以下幾個方面:

1.工藝設計組織與實際生產組織方式不一致

傳統的裝配工藝設計組織方式往往會沿襲設計的組織方式。按照設計系統的劃分進行工藝的設計組織,但這種組織管理方式在實際的裝配過程往往需要重新組織,因而會造成裝配工藝的指導性不強,裝配工藝與生產實踐脫節的問題。

2.傳統工藝設計的表達與實際車間生產不一致

工藝設計是對從毛坯到零件再到產品的標準生產方式、方法的設計,通常是針對一個零件加工、一個部件裝配、一個產品總裝展開的工藝設計,并不表達工序的串并行關系。而車間的實際生產是以企業的生產計劃為基礎以一批零件、若干的部裝及產品的加工裝配,有時間計劃的約束,綜合人、機、料、法、環在實際車間生產中的相互制約關系后,需要進行必要工序“重置”,對工序先后次序進行調整。但由于傳統工藝并未對此進行表達從而造成了工藝紀律管理上的空白。

3.藝設計的依據與實際生產的依據不一致

隨著現代計算機圖形技術的發展,越來越多的三維設計被廣泛的應用到了企業,以三維模型為依據進行的工藝設計已成為一種趨勢。由于受到傳統手段、工具的制約,實際生產的組織還是以二維工藝規程為依據。必然會產生信息交流與傳遞的不完整。

基于以上問題我們試圖尋找一種能夠全面有效反映工藝的設計思想,又能對現場制造起到明確指導的工藝設計與組織方法,使工藝成為設計與制造真正橋梁。下面我們就結合本企業的裝配生產實踐中對信息化的具體應用需求和相關技術實踐來介紹一下我們的技術解決方案。

2 應用背景

本企業的產品是典型的復雜產品,涉及機械、管路、電路等等多個系統的技術融合,特別是在總裝環節,為了完成產品裝配不可避免的要打破各個系統原有的界限。在過去,總裝工藝文件的設計組織上一直是針對單個系統進行設計的裝配文件,在車間現場車間工作人員依據紙質的生產計劃、工藝文件和工程圖紙為依據,重新安排車間的工藝、生產組織。這種工藝組織應用的現狀造成了以下一系列的問題:

首先,在工藝設計過程中會產生大量的工藝信息,如工藝方案、工藝流程、工序信息、配套文件等。在過去的工藝管理系統中,這些工藝信息是通過工藝卡片的形式傳遞給管理人員和操作者,由于這種傳遞方式包含的信息分散,車間工位上的生產人員還需要結合工程圖,同時拿著多本工藝規程互相參照,才能展開工作。由于工藝數據比較分散,信息化管理手段落后,管理人員和操作者不能快速查看到自己所需要的數據和內容,易于造成文件發放和生產技術管理的疏漏。

其次,在產品裝配過程中,由于是多本工藝同時執行,而且工藝又沒有明確的表明一本工藝文件工序的串并行關系,以及多本工藝之間的工序執行的串并行關系,不能為工藝管理和操作者提供清晰明確的生產指導。因而工序之間的先后執行順序通常是根據班組長的經驗確定,當面臨一個新的型號裝配生產任務時,裝配人員也主要依靠自己的經驗或由車間裝配工藝員講述的方式來理解工藝,而工藝人員的經驗又來自于熟練技術人員的口口相傳,即浪費時間,且效果各異。因而工藝執行的一致性難以得到保障。

另外,隨著三維技術的發展,三維CAD系統在企業的應用已日漸深入,三維工藝信息系統的建設已提上了日程,但是三維模型、三維工藝下車間如何展示,車間裝配進度如何有效的地反映、生產信息如何反饋,均成為目前車間生產的技術準備環節急需解決的難題。

3 技術實現目標

結合目前本企業的需求和信息化建設實際情況,通過上述分析我們確定從總裝環節入手嘗試通過面向生產現場的工藝規劃打通工藝設計到生產制造執行的工藝技術執行問題。規劃具體實現以下目標:

●總裝設計環節以圖示化形式表達工序執行次序;

以圖示化形式表達完整的總裝配工藝設計流程,裝配各工序之間的嵌套關系以及裝配之間的串并行順序關系。在每個執行流程圖節點可自由向下擴展且可以反映出不同的裝配技術、配套及執行狀態。

●在總裝設計環節以生產裝配組織單元為基礎的工程表達;

以現場的工位的裝配單元為基礎組織設計數據(三維模型、二維工程圖)、工藝技術準備數據(工藝文件及配套清單)、計劃數據(開完工計劃)、生產現場數據(開完工信息、檢驗信息)及現場反饋數據(現場記錄、反饋信息)。在單個裝配單元上可集中展示相關的設計、工藝、生產相關信息。

●在車間現場執行環節可進行生產技術準備綜合查詢與實時生產信息反饋

在車間現場使用戶借助瀏覽器,通過觸摸式終端或不同的用戶終端,實現實時、動態訪問產品、工藝信息,可依據車間資源配置情況和生產現場實際情況進行實時開完工信息、資源配置反饋,同時提供將現場采集的視頻數據入庫,為最終形成生產數據包做準備。

●在管理決策環節可系統性展示生產、技術準備狀況

建立一種基于Intranet(局域網)的工藝信息發布與在線應用,加強對各種工藝、生產信息的溝通和管理,通過實時圖示化的生產組織展示與進度狀態情況展示獲取準確的一線生產信息反饋,同時通過對現場信息的反饋處理實現生產現場快速響應的應用需求,為改善和優化裝配效率與質量提供必要的決策支持。

4 技術實現

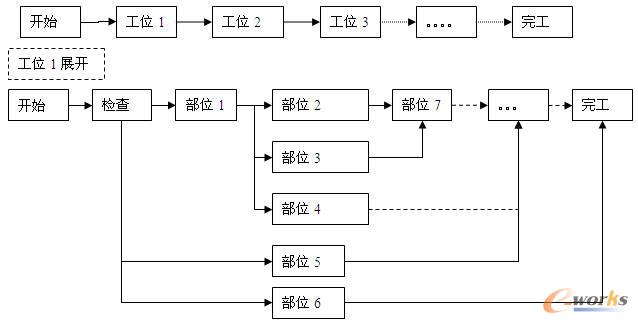

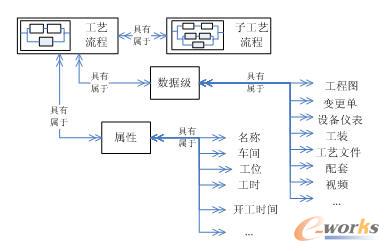

4.1 圖示化表達整體裝配的工藝技術組織狀況

工藝設計階段裝配單元制訂流程圖,裝配單元細化到單個生產指令,通過流程圖的嵌套關系和串并行關系系統展示完整裝配流程,圖示化整體工藝裝配數據規劃如圖1所示。同時單個裝配單元支持結構化工藝設計與文件級工藝設計,支持補充多媒體工藝信息,從而在設計階段為生產的可視化生產和精細化管理奠定基礎。工藝數據組織結構如圖2所示。

圖1 整體工藝裝配數據規劃

圖2 工藝數據組織結構

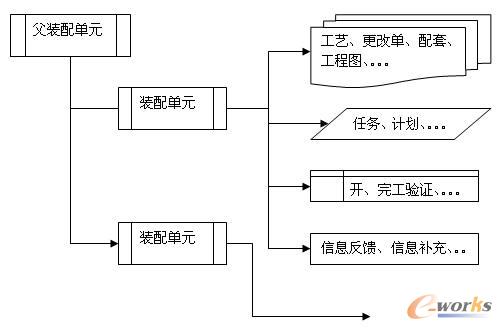

4.2 以裝配單元為基礎的工程表達

本企業原有的裝配工藝編制是針對系統(包含結構安裝、管路安裝等等)編制相關的工藝文件,系統規劃是對于一個裝配單元,內容涉及一個小組在一個工位單元上跨系統完成的所有工作的集合。本集合包括裝配單元的工程技術準備信息、計劃任務信息、現場執行與反饋信息、以及變更調整信息四部分構成。裝配單元構成如圖3所示。

圖3 裝配單元構成

工程技術準備信息包括以下幾方面內容:裝配工藝文件、裝配配套清單、裝配設備等配套信息、裝配工裝信息表、消耗零件信息、輔助材料定額表、裝配工程圖文件、裝配三維模型、其他(三維仿真、視頻等);

計劃任務信息包括:執行人、工期、開工時間;

現場執行反饋信息包括:開工驗證、完工驗證、配套信息反饋、生產信息的反饋、關鍵裝配示教及示警添加、現場執行監控;

變更調整信息包括:技術變更通知、變更單,計劃變更通知、變更單。

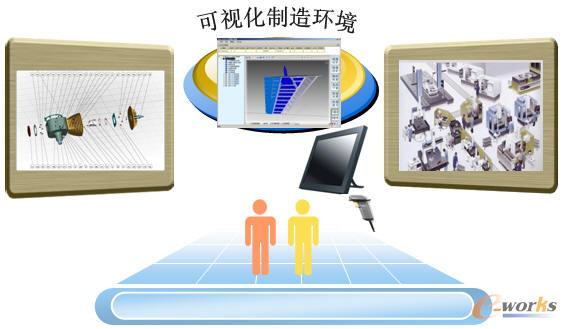

4.3 生產、技術準備狀況的系統性展示

計算機通過系統預定義的生產執行模型,從生產指令發布開始,在生產技術準備、配套、生產、質檢、調度、工期等各個環節上,提供相對的預設流轉、反饋;生產中各個環節的狀態隨單元構成信息的觸發而更新,同時可依據節點信息進行必要的匯總統計,為實現精細化管理打好基礎;可視化方面,為使用者提供直觀的結構化執行數據包的瀏覽(支持office文檔、圖片、視頻、三維數模等)、查詢(圖示化整體工作狀態、本臺部件安裝意見反饋列表、正在開展工作、遇到停工問題列表、配套不齊套清單)和反饋。為最終實現可視化的制造環境打好基礎。

圖4 可視化制造環境

4.4 系統應用

●應用形式

在工藝設計、與計劃設計采用C/S電腦終端應用;

車間現場應用人員采用觸摸屏電腦終端/條碼掃描儀應用;

技術、生產管理人員采用B/S電腦終端應用。

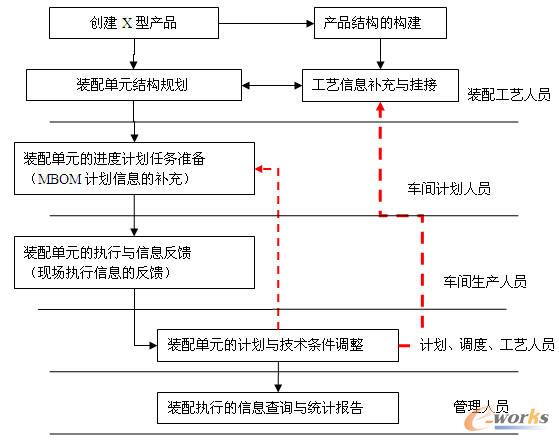

●系統業務流程模型

系統涉及工藝人員、計劃人員、車間生產人員以及管理人員,他們主要的工作業務分工如圖5系統整體業務流程模型所示。

圖5 系統整體業務流程模型

●系統工作流程

系統各級使用人員工作流程如圖6系統整體工作流程所示。

圖6 系統整體工作流程

●主要應用界面

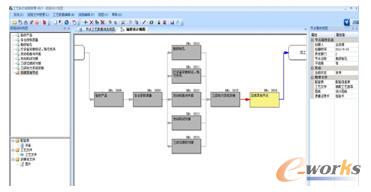

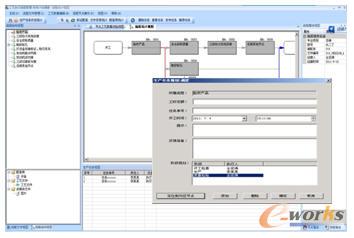

系統整體界面設計思路是以流程圖為主線,以流程圖節點展開數據組織。最終實現原設計目標。圖示化的方式展示整體生產裝配的嵌套及串并行關系如圖7所示,以裝配組織單元為基礎的工程表達界面如圖8所示,最終集成應用如圖9所示。

圖7 圖示化總裝工藝表達

圖8 以裝配組織單元為基礎的工程表達

圖9 集成應用

5 小結

企業的車間生產組織是以工位為基礎,以工序、工步為加工單位進行分工,因而要求工藝文件的設計組織必須也是以生產組織為依據的設計組織,但傳統的工藝通常是以設計為主線的加工表達,特別是裝配環節通常是以設計的一個系統為依據進行的工藝組織,這種工藝的組織表達與生產現場的生產組織形式不同,因而常常造成工藝信息交流不暢、生產執行缺乏依據的矛盾。因而統一工藝設計與車間生產的組織依據是解決這一系列矛盾的關鍵。

總結本企業的總裝信息化應用實踐有以下特點:

1.利用已有成熟計算機圖形技術,圖示化直觀的反應裝配生產過程;

2.突破傳統思維模式,以生產組織單元為基礎進行數據組織,從而使生產的每個單元成為一個完整、有機的信息包;

3.以實用為主,充分利用已有的技術和資源基礎,最大程度的利用已有的技術積累;

4.本文所述的總體技術方法是以總裝工藝為應用對象,通過必要改造對其他工藝類型也適用。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:面向生產現場的工藝組織規劃技術研究