客戶需求和產品指標對指導產品開發的概念階段非常有用,但是在后繼開發過程中,設計團隊很難將這些需求和指標與他們面對的具體的設計事項聯系起來。因此,許多團隊都采用“面向X的設計”(Design for X,DFX)方法,這里的X可以對應數十種質量標準中的任何一個,比如可靠性、強健性、操作便捷性、環境影響或可制造性。這些方法中最常見的是“面向制造的設計”(Design for Manufacturing,DFM),他直接影響產品的制造成本,

在《加工與制造工程師手冊》一書中作者William H.Cubberly和Raman Bakerjian對DFM作了如下定義:“DFM主要研究產品本身的物理設計與制造系統各部分之間的相互關系.并把它用于產品設計中以便將整個制造系統融合在一起進行總體優化,DFM可以降低產品的開發周期和成本,使之能更順利地投入生產。”

眾所周知,設計階段決定了一個產品80%的制造成本,同樣,許多質量特性也是在設計時就固定下來,因此在設計過程中考慮制造因素是很重要的,而且這些都應該讓設計人員知道,若想提高效率,各公司應有自己的一套DFM,并對其進行分類和維護,DFM文件應該是隨環境條件變化而改變的動態性文件,它由一個核心委員會進行管理,委員會成員至少要包括設計、制造、市場和財務等部門的人員。

DFM作用就是改進產品的制造工藝性。當今的DFM是并行工程的核心技術,因為設計與制造是產品生命周期中最重要的兩個環節,并行工程就是在開始設計時就要考慮產品的可制造性和可裝配性等因素。所以DFM又是并行工程中最重要的支持工具。它的關鍵是設計信息的工藝性分析、制造合理性評價和改進設計的建議。

DFM結合CAX、PDM、DFX等組成了面向生命周期設計(DFLC)技術。

1 DFX通用設計原則

本文主要探討DFM,但是同時也希望闡明適用于DFX中達成的任何“X”的方法的通用設計原則。

(1)細節設計決策對產品質量和成本有著本質性的影響;

(2)開發團隊面臨的是多重的,往往還是互相矛盾的目

(3)擁有比較多種備選方案的度量;

(4)顯著的改進往往需要在開發過程的早期就投入大量的創造性的活動;

(5)明確定義的方法有助于決策制定過程。

制造成本是產品獲得經濟成功的關鍵決定因素。簡單的說產品的經濟成功取決于賣出一件產品可以賺取的利潤,以及能銷售多少產品。利潤是制造商的銷售價格和制造成本之間的差,銷售量和銷售價格在很大程度上取決于產品的整體質量。因此在經濟上成功的設計應該確保產品的高質量,同時又使制造成本降到最低。DFM是達到這一目標的一種有效的方法,有效的DFM可以在不犧牲產品質量的前提下降低制造成本。

2 實施DFM的步驟

實施DFM必須具備以下兩個必要條件:

2.1 DFM需要功能交叉的團隊

面向制造的設計師產品開發中涉及的最綜合的活動之一。DFM需要用到各種類型的信息包括:草圖、工程詳圖、產品指標以及各種各選設計:對生產和裝配過程的詳細理解;對制造成本、生產量及生產啟動時間的預測。所以DFM需要開發團隊中大多數成員以及外部專家都做出貢獻。DFM通常要利用來自制造工程師、成本會計、生產人員以及產品設計人員的專業知識。許多公司都采用結構化的以團隊為基礎的研習討論會制度,以便于進行DFM所需要的綜合和思想交流。

2.2 DFM貫穿于整個開發過程

DFM實施于概念開發階段,即確定產品的管理和指標階段。在選擇產品概念時,成本一般總是制定決策所依據的標準之一,雖然這時的成本估計是高度主觀和不精確的,在最終確定產品指標時,團隊要在各種期望的性能特征之間進行權衡取舍,例如減輕重量可能會增加制造成本。在這個時候,團隊要在各種期望的性能之間權衡。此時可以使用概念設計BOM預估成本,在系統級設計階段,團隊將按照對成本和工藝復雜性的估算,決定如何把產品分割成為各個獨立部件,精確的成本估算在產品開發的細節設計階段才能最終獲得,這時的設計決策都有可制造性所驅動。

3 可制造性驅動的DFM過程概述及關鍵技術實現

面向制造的設計(DFM)方法包含以下5個步驟以及反復迭代:

估計制造成奉;降低部件成本:降低裝配成本;降低輔助性生產對其他因素的影響:考慮DFM對其他因素的影響。

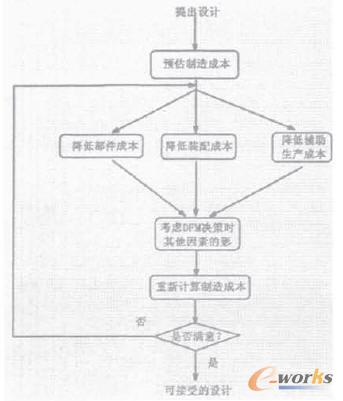

如圖1所示,DFM方法從估計所提交的設計的制造成本開始,這有助于團隊人體把握設計的那些方面(部件、裝配還是輔助性生產)花費最高,然后,團隊在后繼步驟中將注意力集中在適當的的方向,這個過程是重復迭代的。

圖1 DFM方法

以下面對5個步驟分別進行論述:

3.1 預估制造成本

主要集中在管理會計領域,此處不深入探討。

3.2 降低部件成本

對于絕大多數工程化的產品而言,降低部件成本是非常有效的手段,為了達到降低部件成本的目的可以采用以下策略。

(1)理解工藝約束和成本因素;

(2)重新設計零件以減少工藝步驟;

(3)為零件加工選擇適當的經濟規模;

(4)部件與工藝的標準化;

(5)堅持“黑箱”部件采購。

對于降低部件成本比較實用的技術是建立加工制造工藝數據庫,并通過對設計部件進行智能檢查判斷工藝性,并提出改進意見。

這里以SolidWorks的DFMXpress為例進行論述:

如圖2所示對于企業現有的加工能力,在加工數據庫中設定銑或者車削的加工工藝規則。然后對設計完成的零件進行檢查,系統會自動生成加工性能檢查報告,并提出改進建議,目前SolidWorks2008的DFMXpress是唯一集成于CAD環境的DFM工具,如果想獲得更多的功能,如可定制的工藝數據庫,更多的加工類型和標準可以采用完全集成于SolidWorks環境的專業級的DFM Pro或者DFM EntERPrise軟件。

圖2 設定加工規則

圖3 進行加工性能檢查

3.3 降低裝配成本

面向裝配的設計(DFA)是DFM的一個定義完善的、使裝配成本最小化的子集。對于大多數產品,裝配成本只占總成本的較小部分,但是關注裝配成本會產生絕大多數間接利益。

DFA是一種在裝配設計階段統籌兼顧的設計思想和方法。在產品設計過程中利用各種技術手段如分析、評估、規劃、仿真等,充分考慮產品裝配環節及其他相關因素的影響,在滿足產品性能與功能的情況下改進產品裝配結構,使設計出來的產品可以裝配,并盡可能降低裝配成本和產品總成本。DFA是一種廣義的裝配設計辦法,覆蓋范圍應該包括產品生命周期中與裝配相關的所有環節。

從早期的基于對產品結構可裝配性評估和方法到廣義設計中的同步DFA方法是DFA發展的方向,為了在產品開發階段使DFA具有良好的可操作性,部分CAD廠家和客戶開發了一些綜合集成的DFA系統。

一個綜合集成的DFA系統可以應用公司的某類復雜結構件的開發,它滿足以下三個方面的作用:

確保可裝配性,零部件能夠無干涉地裝配到位,且不會影響運動機構的正常運轉;

增強裝配可信度,裝配工藝過程和干涉檢查結果的可視化;

控制加工難度,裝配公差的分析以及合理分布;

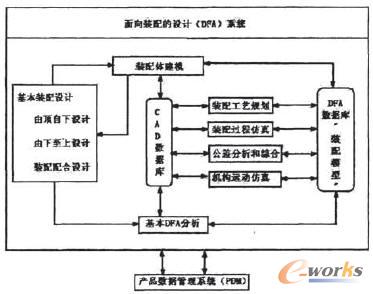

針對這些具體需求,一個綜合集成的DFA系統總體結構如圖4所示。

圖4 綜合集成DFA系統的總體結構

這里以SolidWorks為例簡單講述如何在SolidWorks平臺上實現。DFA系統在SolidWorks的PDMEntcrprise管理下執行,通過PDM使DFA系統與其他部分,如CAD,CAE,專業設計系統發生聯系,所產生的計算分析報告、工藝分析文件、公差分析報考、仿真分析報告等通過PDM發布出去。

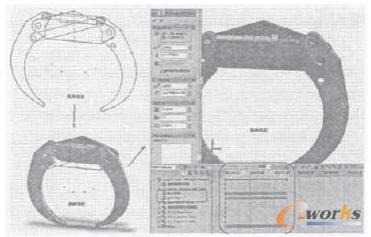

裝配分析功能是SolidWorks本身具有的,可以通過至上而下的設計和自下而上的設計完成。如圖5所示的基于SolidWorks的塊技術生成裝配部件的“骨架模型”,在SolidWorks環境中進行二維運動仿真驗證其設計可行性,然后生成零部件,并滿足裝配關系。系統在目標裝配體的干涉碰撞問題上有以下三個應用層次,體現了裝配體性能的逐步提高。

(1)靜態干涉:目標裝配體自身的干涉檢查和公差分析,保證產品能靜態裝配到位而不發生干涉;

(2)動態干涉:發現和排除裝配過程中的干涉,保證零部件能按照一定的順序和路徑裝配成具體的產品;

(3)運動干涉:分析機構的運動性能,仿真機構運動,保證產品的運動部件工作時不會和周圍零部件發生干涉碰撞,圖5所示在SolidWorks運動管理器里將裝配模型自動映射成為運動學模型,在其中定義驅動力、彈簧、3D碰撞等多種動力學特性,在集成化的仿真環境里實現仿真,并可以生成動態部件運動包絡圖以實現運動干涉和包絡檢查功能。

圖5 裝配體生成及動態仿真

在DFA系統的總體結構框架下,通過集成運動學模擬及動畫功能,可以開發“裝配仿真系統”,以可視化手段分析、驗證、完善和展示產品的裝配工藝過程,而需要到到這個目的,需要根據企業生產的復雜零件的裝配特性,利用SolidWorks平臺進行二次開發和定制,由于SolidWorks提供了強大而全面的二次開發功能可以實現,建模、裝配、工程圖、運動仿真、結構強度等“裝配仿真系統”所必需的功能。

3.4 降低輔助生產成本

在努力降低部件制造成本的同時,團隊可以通過降低系統的復雜性、防止錯誤等手段來達到輔助降低生產成本的目的。

3.5 考慮DFM決策對其他因素的影響

由于制造車成本最小化并不是產品開發過程的唯一目標,產品的經濟成功還取決于產品的質量,產品推出的時機以及產品開發的成本,因此需要考慮以上這些因素。

4 結論

DFM的最終目的是在降低制造成本的同時,提高產品開發質量,縮短開發時間,減少開發成本.其中涉及到管理、財務、營銷、設計、采購等諸多方面的協作,目前尚沒有完整的整體解決方案.但是本文討論的DFM結合CAX、PDM、DFX等組成了面向生命周期設計(DFLC)技術,提供了部分DFM的解決方案。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:面向制造的設計(DFM)及軟件實現