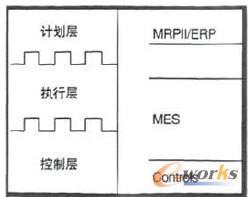

上個世紀90年代初期,美國先進制造研究機構(AMR)通過對大量企業的調查發現,完善的企業生產管理系統,普遍由以下三種軟件構成:以ERP、MRPII為代表的企業管理軟件,以SCADA(數據采集與監視)、HMI(Human Machine Interface)為代表的生產過程監控軟件,以及實現操作過程自動化、支持企業全面集成的MES軟件。根據調查結果,AMR于1992年提出了三層的企業集成模型(如圖1所示)。

1 計劃層。也是決策層使用的管理工具,主要應用系統是ERP等。

圖1 三層企業集成模型

ERP系統的基本出發點是訂單管理、銷售預測和物料需求計劃等關聯問題,主要是針對企業資源計劃,作歷史分析和預測將來要發生的事件。

2 執行層。使用工具MES(制造執行系統)在計劃管理層與底層控制之間架起一座橋梁。

MES是處于計劃層和車間層操作控制系統之間的執行層,為ERP系統和控制系統提供關鍵聯接。MES對生產過程進行實時監視診斷和控制,完成生產單元整合和系統優化,通過控制包括物料設備、人員、流程指令和設施等在內的所有工廠資源來提高制造競爭力,在生產過程進行物科平衡、制訂生產計劃實時排產、優化調度,實現了從訂單下達到產品完成整個的生產過程進行優化管理,實現了實時化的ERP/MES過程控制系統的集成一體化

3 控制層。一線操作人員使用的,以SCADA(數據采集與監視),HMI(Human Machine Interface)為代表的生產過程監控軟件。

ERP與MES系統概述

生產計劃的管理在ERP和MES中都是非常重要的功能和內容。一般情況下,企業的生產計劃是由上層管理系統ERP來完成,生產計劃在MES和ERP中的不同點在于:

ERP的生產計劃是以訂單為對象的前后排列,考慮到時間因素,以日為排列單位,先后日期依據銷售訂單和銷售預測的時間、制造提前期和原材科栗購提前期、庫存等因素MRP的邏輯來計算;是基于訂單的無限產能計劃。

MES的生產計劃以生產物科和生產設備為對象,按照生產單元進行排程;以執行為導向,考慮約束條件,把ERP的生產訂單打散,重新計劃生產排程,是基于時間的有限產能計劃。

以下是對ERP和MES的分工進行比較從管理范圍、管理對象、管理內容、管理時效四個方面來比較:

1 管理范圍:ERP是對整個企業或企業集團業務的管理,而MES的管理是針對車間或生產分廠的。即使是功能最完備的MES系統,對整個企業來說,也只是提供了一個比較狹窄的視角,缺乏管理層管理和決策所需要數據的寬度和深度。

2 管理對象:ERP是對企業整個運營資源(人、財、物)的管理,強調物流、資金流的統一,也即所謂的“業務財務一體化”;MES的管理則更集中于生產現場資源,即設備、工藝物料等。

3 管理內容:ERP管理整個企業的內部價值鏈和供應鏈,即銷售、采購生產、庫存、質量、財務、人力資源等。強調所有這些業務的整合,強調計劃(銷售計劃、生產計劃、采購計劃等)的協調和控制;MES主要管理生產的執行,包括生產質量生產作業調度生產實績反饋等。

4 管理時效:ERP對計劃和業務管理的時問區段比較寬,以年季、月、旬或周、日為單位;由于對生產現場管控的需要,MES的管理更加細致,管到日、班、小時。在ERP系統產生的長期計劃指導下,MES根據底層控制系統采集的生產實時數據,進行短期生產作業的計劃調度、監控、資源配置和生產過程的優化等工作。

MES的生產計劃管理和ERP的生產計劃管理共同構成了企業整個生產過程的生產計劃管理。為了更好地實現生產,必須將MES生產計劃管理和ERP生產計劃管理有效地結合在一起,使MES與ERP一起構成計劃、控制反饋、調整的完整閉環系統,通過接口進行計劃、命令的傳速和實繢的接收,使生產計劃、控制指令、實績信息在整個ERP、MES、過程控制系統/基礎自動化的體系中透明、及時、順暢的交互傳遞。

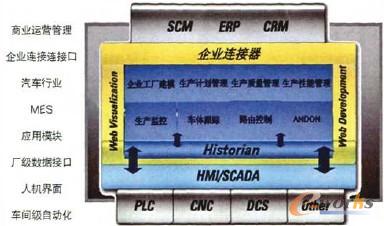

圖2 汽車廠信息系統協作模型

通過對ERP、MES生產計劃的理解,在設計MES的生產計劃管理時,必須保證此系統能夠實現以下功能:

計劃管理:(1)銷售需求和生產計劃信息通過MES系統進行傳遞;(2)生產計劃自動編排功能。

生產跟蹤:(1)覆蓋SAP生產跟蹤范圍鲴.細化跟蹤內窖:(2)支持VIN碼焊裝下達生產模式。

過程質量:建立過程質量管理系統。縱向做到一輛車焊涂總整個生產過程的質量情況統計;橫向做到相同工藝質量信息共享。

數據采集:(1)滿足裝車結算數據采集;(2)追溯件管理。

物料拉動:(1)協同生產;(2)物料拉動。

MES與ERP生產計劃管理集成研究

在汽車整車公司非常強調焊裝、涂裝、總裝三大車間的生產優化計劃排程功能,重大影響物料精益、生產準時、低生產成本、生產力性能。生產排程的數據源是從ERP下傳的,MES系統需要根據各個不同車間的影響因素來進行優化生產排程,鑒于各個不同汽車整車公司生產模式、具備資源、生產能力差異很大,而影響優化排程的因素非常眾多并且是經常變化的,如生產節拍、物料準備,物科性能、質量、生產人員技能、市場導向等等,需要MES系統根據實際情況進行定制開發,系統要求非常靈活、開放,這樣才能確保排出來的計劃切實可行,計劃執行率高。

目前,采用ERP系統實現物料需求計劃或資源計劃是企業最常用的一種生產管理方式。ERP形成主生產計劃后,在規定的時間向執行層的MES系統發送具體的生產計劃,即向MES發出“生產什么”的指示。因此,ERP系統本身不能時時掌握生產動態,對生產情況是通過MES來實現。

MES與ERP數據交換

MES與ERP的數據交換必不可少,提供基于S95/B2MML的標準企業連接器來雙向交換數據和信息,實現與SAP等主流ERP的數據交換,MES與ERP的交換信息包括兩大類,ERP發送到MES的信息和MES反饋給ERP的信息。

ERP發送到MES的信息包含:

各車間生產訂單、生產訂單BOM

MES反饋給ERP的信息包含:

車輛上線信息、車輛下線信息、物料消耗、實施效果

計劃管理

1 生產計劃制定

按定單排產、單臺混流的精益生產方式是目前汽車整車生產追求的一種較為理想的生產組織模式。盡管目前從人員成本、生產效率、市場等各個因素考慮,這只是一個目標,但作為信息系統一定是朝著這個方面擊設計和布局的。MES根據混流平衡的原則實現排產,并計算出裝配過程中各個相關工位所需要的物料信息,實現物科的拉動管理。訂單管理將允許方便進行發序的調整(包括改序,插序等)。

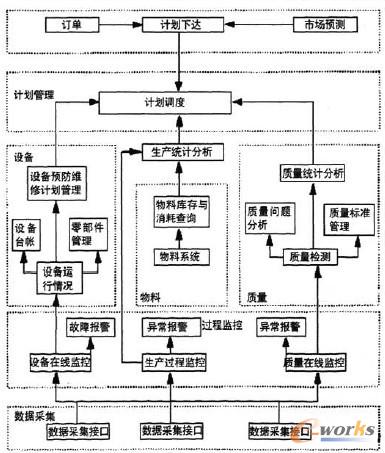

在汽車制造企業中,計劃的制定過程如圖3所示。首先,ERP根據訂單和預測需求,經過對關鍵工作中心的粗能力平衡,確定出主生產計劃MPS;然后,根據生產所用的BOM確定所需物料,同時根據庫存狀況生成能力需求計劃;最后,根據能力需求計劃得到車間作業計劃和采購計劃,用來指導生產和采購作業。由于有了相應的訂單和BOM信息,還可在特定的工位進行生產的指導,對于出錯的情況進行指導和防錯防呆處理。MES計劃管理模塊可以有效管理混流生產計劃,同時可生產計劃的執行情況將通過和ERP的接口反饋到ERP中。

圖3 基于MES和ERP系統的生產計劃和管理模型

2 計劃的執行和控制

ERP生產計劃后,經過MES的計劃調度,并進行合理配置,生成子計劃,下發給各生產單元進行生產,MES的監控和數據采集功能實現了對生產計劃執行情況的控制:各個監控單元對生產狀況進行跟蹤,并對影響生產的各個因素狀態如物料情況、人力資源、質量檢測、設備狀態等進行監控,將所跟蹤和采集得到的生產情況信息和資源狀況信息反饋給謂度室;最后,由調度室對生產計劃重新進行調度分配。同時,每個監控單元都有報警系統,當出現異常情況時,報警系統會迅速反饋到調度室,暫停或終止生產計劃的執行。MES在監控生產計劃執行情況的同時,還生成生產進度分析報告,并將關鍵信息反饋給上層的ERP。這樣,在MES的功能保障下,整個系統實現了對生產計劃的有效控制。

圖4 生產過程控制

車輛跟蹤

在混流生產中,車輛跟蹤尤為重要。車輛動態隊列是物料拉動和訂單跟蹤的基礎。一般,車輛在車身車間(焊裝車間)就開始跟蹤,再到WBS,通過涂裝車聞,經過PBS重新排序,直至總裝車間下線檢驗結束后,進入成品庫。跟蹤方式以條形碼和射頻標簽為主。車輛的VIN號是車輛的唯一標識。

MES有專門針對車輛的跟蹤和控制軟件,可以實現車體跟蹤和車體路由功能。并提供產區內車輛顯示功能,通過匯總的條碼信息和預先設定的各區域,實時顯示不同區域的車輛信息,如顯示焊裝、涂裝和總裝車間的在制車輛的信息,如顯示下線后的各檢修和檢查區域的車輛信息。

車間生產計劃和調度方法

首先總結車間生產實踐經驗以及ERP下達的生產計劃對計劃期或預期需求、加工設備和工件工藝特征進行分析,然后確定生產任務的匹配加工資源,進行“工件-設備”的匹配。具體方法是在一個生產周期(-般為一周)里,考慮加工全部工件所需的批量數最少和全部機器的平均利用率最高兩方面,對工件加工任務進行類型與數量的分批。其次,在考慮設備、變貨期、機器負荷均衡等約束前提下,充分考慮使分配給不同機器的工作量所需的加工時間差別最小和機器上工件操作的工順序的優化兩方面問題進行“工序-資源”的匹配。再次,對計劃與調度結果進行仿真分析與綜臺評價,以此手段進一步改進計劃與調度方案,實現ERP與MES生產計劃和調度過程的全局優化。主要包括以下兩方面的內容:一是對生產率、制造周期、產品混合比變化對生產率的影響、瓶頸與堵塞及設備負荷均衡等進行分析;二是評估、選擇輕憂調度策略與作業計劃,評估成品與半成品的庫存等。若分析與評價結果達到預計要求,則可下達生產指令,否則,調整計劃與調度策略,進行再計劃、再調度,直到滿足要求為止。最后,根據檢測監控系統采集的故障與擾動信息對系統作出及時反應,進行實時調度。對制造系統中經常產生的一些不可預見的擾動,例如機器故障、急件的插入等,打亂了原先的作業計劃、調度安排,及時根據系統當前的狀態,對其資源進行實時動態調度,重新進行規劃與仿真。

實現MES與ERP的整合,關鍵在于業務流程的優化和整舍以及對所涉及MES和ERP系統的具體分析以充分發揮各系統的優勢。近些年來,MES有了新的發展,有的MES系統功能已經非常強大,與ERP在功能實現上有重疊的地方,于是出現了“厚3薄4”和“厚4薄3”(也即重ERP還是是重MES)的說法,這需要我們根據企業的實際業務需要,分析所用ERP系統和MES系統的功能特點,比較在ERP中實現或在MES中實現、或一部分在ERP中實現,另一部分在MES中實現這幾種方案分別有哪些優點、哪些缺點,然后決定取舍。比如,生產計劃管理在兩個系統中都能做,但如果涉及數據采集系統、物料跟蹤等,MES在這方面比ERP功能強,MES可以完成生產的排產、物料跟蹤、生產狀態控制等,根據車間生產的完成情況和物料的消耗情況主動向ERP發出物料消耗請求,滿足自動化生產的物料消耗要求;通過在線質量檢測,及時把質量數據采集到MES中,使在制品的質量能夠及時得到控制:通過監控生產過程,自動糾正生產中的錯誤或向用戶提供決策支持以提高生產效率。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/