在PDM系統及ERP系統投入使用之前,整車PBOM的編制及維護方法比較落后,PBOM工程師根據紙質圖紙及相關輸入文件手工編制PBOM,再發給各使用單位。當有產品更改時,由各單位負責人根據附有PBOM更改的(技術問題通知單)執行本單位PBOM的更改,導致同一整車在各單位的PBOM不一致,造成零件短缺或零件過多儲備的狀況嚴重,使產品成本的核算不準確,生產計劃也不能按期完成,信息溝通不暢,生產管理水平比較低,嚴重制約了整車產品質量及產能的提高,限制了企業的發展。隨著總裝廠新的整車裝配線的投入使用,PDM系統及ERP系統也相繼投入使用,使得PBOM借助ERP平臺,為生產控制、財務核算、物流管理、采購計劃等提供了及時、準確、完整、統一的PBOM。

1 新平臺產品整車PBOM的編制

1.1 任務來源

任務來源于《年度產品開發實施計劃》。

1.2 整車PBOM編制的依據

依據設計部門發布的《PDM部件更改說明單》/《技術問題通知單》、產品圖(含技術條件)、《工藝準備通知書》、《國家標準》及《整車單配置》等。

1.3 整車PBOM的編制流程

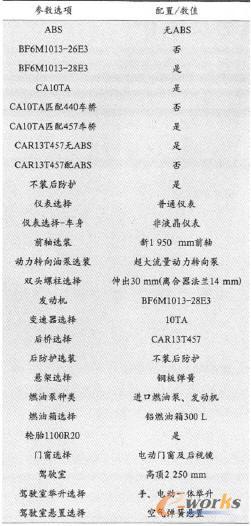

(1)根據計劃中整車的配置要求在PDM系統中生成《整車單-配置單》。CA3126E型平頭柴油載貨車及底盤參數選項見表1。

表1 CA3126E型平頭柴油載貨車及底盤參數

(2)根據《整車單-配置》在PDM系統中生成《整車單-配置路線清單》。

(3)按照《整車單一配置路線清單》中的層級關系,篩選出裝配路線為“總”的物料清單,即整車一級件PBOM。

(4)按照《整車PBOM摸板》中的要素要求的零件號、零件名稱、子組號、數量、制造路線及裝配路線等,完善整車-級件PBOM。

(5)給整車-級件清單中的虛擬件編制子PBOM。

(6)將整理完成的整車-級件PBOM與各系統的裝置圖進行核對,同時進一步對該車的結構進行了解和學習。

(7)對以上過程中遇到的設計、路線等問題與相關部門及人員進行溝通,并對其中的錯誤進行修正。

(8)將新形成的整車-級件PBOM中的物料版本與現生產車型清單中的版本相比對,以確認哪些是質量改進項目、哪些是新結構,并與相關部門或人員溝通以確認是否有條件使用新版本。

(9)將最后整理完成的整車-級件PBOM導入ERP系統中,為生產控制、財務核算、物流管理及采購計劃等提供有效的支持。

2 對同一平臺產品采用“模塊化”方法編制整車變化件清單

2.1 任務來源

任務來源于《產品開發任務單》。

2.2 編制整車變化件清單的依據

依據設計部門發布的《PDM部件更改說明單》/《技術問題通知單》、產品圖(含技術條件)、《工藝準備通知書》、《國家標準》及《整車單一配置》等。

2.3 采用“模塊化”方法編制整車變化件清單

生產計劃是按照客戶個性化需求而制定的,雖然每張任務單中的配置要求千差萬別,但是歸納起來主要是在幾個方面的變化。為了能夠盡快編制出準確、完整的PBOM,采用“模塊化”編制方法不但可以實現這一目標,還可以使這一編制過程的任務來源得以簡化。

需要說明的是,在使用“模塊化”方法編制變化件清單時,對某些需要隨整車配置變化的專用件,如管束、線束等還需要在設計文件中獲取。

同一平臺整車(以J6整車為例)采用“模塊化”方法編制的整車變化件清單如下。

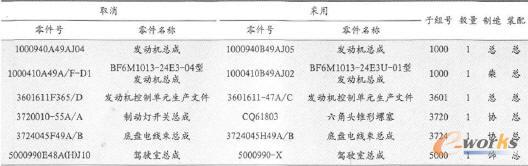

a.進口泵改為自主電控發動機模塊,見表2。

表2 進口泵改為自主電控發動機模塊

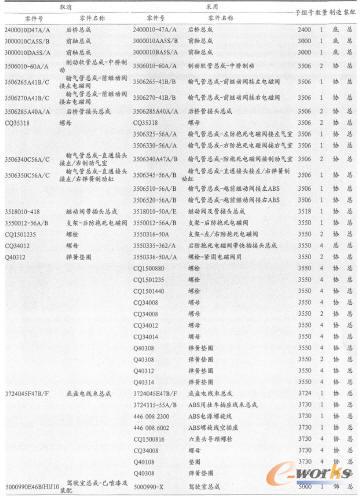

b.增加ABS模塊,見表3。

表3 增加ABS模塊

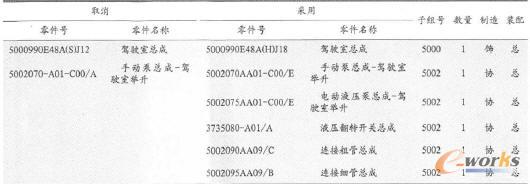

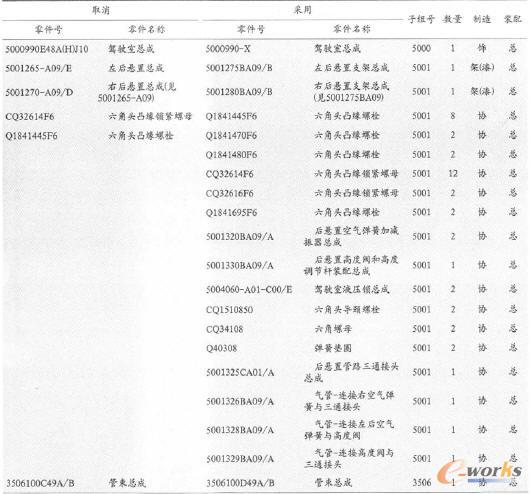

c.駕駛室手動舉升改為電動舉升模塊,見表4。

表4 駕駛室手動舉升改為電動舉升模塊

d.駕駛室后懸置由螺旋彈簧懸置改為空氣彈簧懸置模塊,見表5。

表5 駕駛室后懸置由螺旋彈簧懸置改為空氣彈簧懸置模塊

e.半浮駕駛室改全浮駕駛室模塊,見表6。

表6 半浮駕駛室改全浮駕駛室模塊

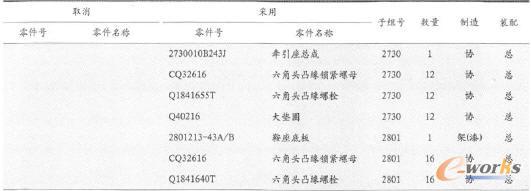

f.增加牽引座模塊,見表7。

表7 增加牽引座模塊

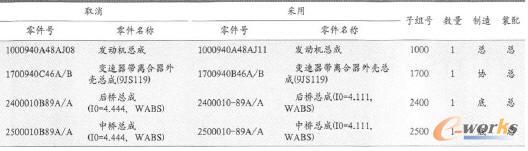

g.不同的速比模塊,見表8。

表8 不同的速比模塊

除以上模塊,還有國產ABS模塊、輕量化模塊、換橋模塊等。這些模塊的應用不但保證了PBOM的編制質量,而且極大地提高了編制速度保證了裝車進度。

3 在整車PBOM編制過程中需要注意的問題

(1)任何平臺的整車,產品更改的內容應保證整車、駕駛室、車架保持一致。如J6整車前橫粱更改就一定要與車架總成的更改配套。

(2)同一平臺的整車產品更改內容應同時體現,避免操作者錯裝零件,影響整車質量。

(3)對于產品改進項目,當專用件生產準備沒有完成時,在編制PBOM時應將產品BOM退回原狀態。在產品無法退回原狀態時,應具體分析原因,同時要考慮其中的通用件與現生產使用版本的一致性。

(4)在利用系統PDM進行比對編制整車PBOM變化件清單時,不能完全依賴系統,如果發動機、變速器、車橋、車架等大總成版本升級或有變化時,應查清相關的變化件并確認資源。如J6M8×4載貨車后橋與傳動軸連接由螺栓聯接改為鍵聯接時,在PDM上做比對時只顯示后橋更改,而傳動軸的變化隨邏輯總成自動升級,比對時不顯示變化。在這種情況下,如果不查清后橋的更改原因,必然會導致PBOM的編制錯誤,以致影響裝車。

(5)在產品PBOM中,由于零件借用,導致個別關鍵零件物料描述相同。為了便于操作者區分,避免裝配錯誤,在編制PBOM時要用子組號來區分,如J6M8×2和J6M6×2車的兩根中橋中間傳動軸,2206010—48C/A和2206010—48A/B將第一根中間傳動軸的子組號定為“2206” ,其他的傳動軸定為“2200”。

(6)新的整車PBOM導入ERP后,一定要用ERP系統中的BDM604-BOM匯總比較查詢功能進行校驗,然后用系統中的零件版本修正新導入的整車PBOM,同時修改底稿,保證底稿數據的準確性及時效性。

4 充分發揮下道工序對上道工序的把關職能

(1)在接到設計部門的技術問題通知單后,應將其中的內容與手中的底稿或“模塊”內容進行比對,如果發現有設計錯誤或者疑問應及時與設計者進行溝通,以保證PBOM的編制質量。例如,HD2010-XXX中的設計任務為“在原整車部件CA3124.01E(45B)車型配置CA6DE3+24E3F+8JS118變速器+R13D457車橋的基礎上換成CA6DF3+26E3F+8JS118A變速器+R13D457車橋”。但該文件中有2個錯誤:一個是該文件中給出的車橋2400010-45C與經驗“模塊”中的2400010C45C車橋不符,經核實屬設計錯誤;另一個是經過與經驗“模塊”相比對發現風扇離合器過渡法蘭沒有更換,也屬于設計錯誤。經溝通后設計者補發技術問題通知單。

(2)某些紙質的產品設計文件編制不規范,且其有效性受到時間和條件的限制。例如(2010)技設(一)字第xxx號文,這是在某基礎碼上將6DE3-24E3F型發動機換成6DF3—26E3F型發動機。該文件的內容沒有提及傳動軸的更改。經查,該設計文件是在傳動軸邏輯總成存在設計錯誤的基礎碼上而編制的,當基礎碼的設計錯誤得到解決后,該設計文件便失去了有效性。經與設計者溝通后明確了該車應該采用的正確的傳動軸邏輯總成。

(3)在編制整車PBOM的過程中,將沒有藝準路線文件或路線錯誤的零部件匯總后反饋紿相關人員,并在整車PBOM發布之前將這些問題解決,使項目前期管理工作得以順利進行。

5 整車PBOM在ERP系統中的分組管理及維護

(1)整車PBOM在ERP系統中拄驅動形式、整車類型及發動機種類分為不同的組,當有產品更改時,對于某一平臺某組的變化件,需要在組里維護,這樣就保證了同平臺,同一組內的各零件狀態保持一致。

(2)對于所有平臺的整車都可能用的某一個零件版本升級時,用ERP系統中的“回歸替換”來實現。

6 結束語

綜上所述,利用“模塊化”方法編制整車PBOM,可以簡化編制流程、縮短編制時間、保證編制質量。同時,通過在ERP系統中對整車PBOM的分組維護,可以使各部門及時地獲取統一的PBOM信息資源,有效地支持了生產控制、財務核算、物流管理及采購計劃等。另外,充分發揮下道工序對上道工序的把關職能,對今后的工作改善及提高具有十分重要的意義。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:整車工藝物料清單BOM的編制、管理與維護