Infor汽車行業解決方案總監 金銘

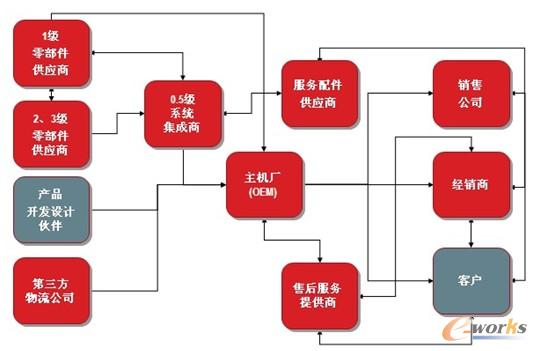

我先就打造精益制造和打造敏捷供應鏈做一個拋磚引玉,大家有不同經驗的再交流。我關注的比較多的是汽車、飛機的裝配生產,機械行業也會有一些。就汽車行業而言,有些是零部件的供應商,比較偏重于電子,更多的是0.5級系統集成商。在供應鏈系統里面我們會看到這樣的大概情況。

圖1 汽車整車制造和供應鏈的生態系統

實時上早在20年前Gartner已經對供應鏈邊界進行了分類和定義,但邊界非常不清楚,所以大家總在談集成的問題。另外,我們在談供應鏈時總在說先預測計劃,根據需求計劃進行展開生產。然而事實是計劃與實際情況總存在差距,應對這種情況而有了APS,但生產執行無法檢測的問題也就出來了,MES就應運而生, MES是從月、季度到周,基本上到天、小時、分鐘的管理,所以目前MES非常火。但不管從電子、汽車還是裝備制造,就是偏重于質量還是報完工?大家對MES的范圍還很不清楚。

一、制造中的BOM

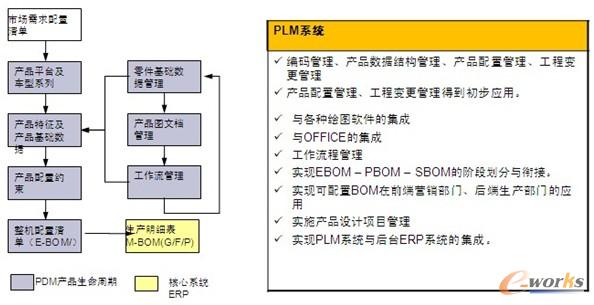

在整車生產中,過去除了設計BOM表外就是制造。現在多了一層,一個是PDM軟件,一個是ERP軟件,就是說整個集團從產品線或平臺的概念出發,將編碼或數據建立知識庫、進行統一,這些大量的標準內容包括大量的圖紙,都存在這個第三層中,通過PDM和ERP去完成的,大量的EBOM是這一層的。

圖2 PDM與ERP在產品工程上的分工

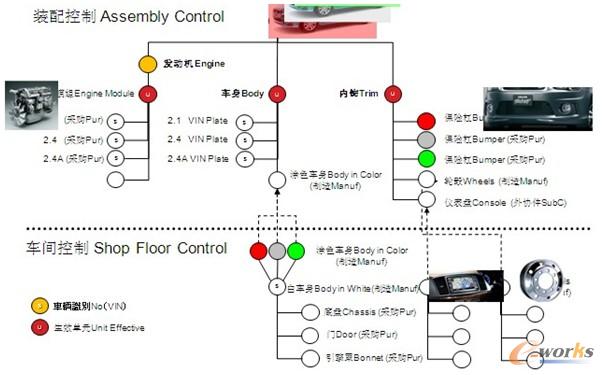

目前汽車自主配置的東西越來越多,德系車,美系車、歐系車和日韓系車,基本上都是如此,如果自主配置去掉一半,汽車的商業化不可能那么多的,另外BOM值根據一個變化進行改變還是統一改變,在實際操作中也非常有難度。

圖3 產品變型-模塊結構例子

我們剛剛講的BOM的概念對電子產品不適用。除非做標準化,根據約束條件來篩選。在銷售訂單或者說你的上游企業給你的訂單的時候,你去選配,做這次的版本,或者是根據項目走。

另外,還有一個是加工中心,以人工為主,為裝配為主。車子也是這樣的,有幾條生產線,這個做完再到那里去,對于小車,乘用車的話是慢慢的組裝,線和線之間有同步的節拍問題,不管是ERP還是MES,我們叫排程器或者叫及時的同步,如果不行要離線還是在那邊補裝,這要求有一個扁平化的BOM。

二、生產模式

大家對這個比較熟悉了。第一個是按照庫存生產。第二個是訂單生產。

在汽車制造中外形和內容都是按照訂單來生產的,很少根據庫存生產。我對著幾家主機廠或者對著一家主機廠共同車型,他訂單數在調整,季度和月度,但是我怎么組織生產,我的生產正好吻合他的生產節拍。這是訂單生產的難點。

另外在MES中,也只是做訂單裝配計劃。把計劃和訂單計劃輸進去,通過日排程的分分鐘鐘去做,再去執行再去組合,如果不用這個方式,可能效率和精準度會有很大的變化。

在APS中需要考慮每個加工中心或者工作組的工作負載,每個加工中心先做什么后做什么,約束條件很難一模一樣,跟現場一樣,你如果不準的話,用這個指導現場就算了。

工模具的管理可能是固定資產,但真正要參與訂單,根據工序來的,發到哪個工序需要哪個量,需要多少批次,什么模具,如果壞了是不是要把他扣除,是按照數量敏感還是不敏感,是打了多少要換模還是什么。我不知道你們現場是量的消耗還是工人實際完成的時間,怎么報的,總共記時是最簡單的方式,不可能每個工人都拿個掃描槍,而且不可能使ERP系統馬上采集現場的數據。

三、系統集成

最近我剛剛在給一個企業做一個三年規劃。他是一個物流公司,要上線配送、客戶管理。功能包括供貨運輸單、MILK-Run等等,而這些信息來自不同的系統,對此我們希望來自于同一個系統,希望集成完了以后能顯示出供應商管理、倉儲管理的內容。但真正支撐功能實現的技術都在后面,這需要用到中間件技術,或現在熱門的SOA平臺。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:打造精益制造和敏捷供應鏈管理