一、企業簡介

江蘇長電科技股份有限公司是中國著名的半導體封裝測試企業,集成電路封測產業鏈技術創新戰略聯盟理事長單位。公司成立于1972年,總部位于江蘇江陰,擁有員工10000余人,曾榮獲國家重點高新技術企業、中國電子百強企業、中國半導體領軍企業等稱號。麾下擁有國家級企業技術中心、博士后科研工作站和中國第一家高密度集成電路封裝技術國家工程實驗室。2003年長電科技股份有限公司在中國上海證券交易所A股上市,是國內半導體封測行業第一家上市公司。2015年長電科技成功并購同行業的新加坡星科金朋公司,合并后的長電科技在業務規模上一躍進入國際半導體封測行業的第一梯隊,成為中國內地最大,全球第四大半導體封裝測試企業。公司擁有廣泛的技術和產品方案,包括分立器件、引線框封裝、基板封裝、先進的倒裝及圓片級封裝技術;擁有多項專利及強大的創新能力;擁有位于中國、新加坡、韓國的八處生產基地,研發、生產和銷售網絡覆蓋全球主要半導體市場。

圖 1江蘇長電科技股份有限公司

二、企業信息化應用總體現狀

圖2 信息化總體概況

1、MES系統:MES系統是長電科技生產制造的核心系統,7*24H不間斷地為業務,企劃,生產,倉庫提供服務。從2009年開始與東南大學合作自主開發MES系統,基本滿足了當時的生產需求,到2010年,公司業務突飛猛進,產量不斷攀升,隨著業務的不斷增長,國際大公司客戶也不斷增多,對我們系統的要求也越來越高,為了適應這種變化,我們對MES系統進行了升級和改進,開發并完善了,例如倉位管理系統、物料管理系統、套件管理系統、機臺調度系統、維修系統、標簽系統等等功能模塊,使得MES系統更加強大與完善,2012年長電科技走出江陰,建立了宿遷、滁州分公司,MES系統也同步開始向滁州與宿遷移植,并于2014年在兩個廠區成功上線實施,同時,江陰本部的MES系統隨著公司的不斷發展,與國際市場的接軌,對信息化系統的要求不斷提高,也在不斷的完善與提升,完成包括物料管控、在線產品良率卡控、異常處理管控、生產時效性管控等多方面的管控,完成裝片MAPING的自動下載項目、印章打印文件的自動導入、品管的異常閉環系統、測試工段的改善測試數據管理項目、MIS mapping導入項目等,通過這些項目的實施,使得長電科技的自動化管理和信息化管理又前進了一步;至2015年,公司對本部的產品結構進行了較大的調整,大部分傳統封裝全部轉移到滁州和宿遷廠區,在這個過程中,由于MES系統的平臺統一,MES部門很及時的完成了相關產品數據的移植工作,保證了移產計劃的順利進行,同時為了配合公司產品結構調整戰略的實施和管理需要,對本部內部的兩個工廠之間的MES系統進行整合升級,并于在2016年10月24日實施上線,整合后的系統方便了工廠的統一化和規范化管理。

2、

ERP系統:2013年成功導入用友

ERP平臺,使長電科技建立了統一的信息化服務平臺,實現業務財務的一體化。成功建設

ERP企業綜合運營平臺,用以解決滿足各級管理者對信息化的不同要求,為高層管理者提供大量收益與風險的決策信息,輔助企業制定長遠發展戰略;為中層管理人員提供企業各個運作層面的運作狀況,幫助做到各種事件的監控、分析、解決、反饋等處理流程,幫助做到投入產出最優配比;為基層管理人員提供便利的作業環境,易用的操作方式實現工作崗位、工作職能的有效履行。隨著

3、關務系統:通過自主研發的方式,對原有關務系統進行升級。引入E賬冊監管要求,實現料號級管理,細化關務管理緯度, 極大提升了長電關務業務信息化程度。

4、B2B平臺:采用USP、Webservice、FTP&EMAIL等方式實現與客戶的實時數據對接和同步。從2010年開始的十幾家客戶到目前200多家客戶,均有B2B數據系統交互。

5、CIM項目:成功實現了機臺自動化管理,實現機臺與MES之間直接的數據交互,基本實現智能制造,智慧制造,自動監控機臺狀態,實現基本的自動排單排程,大大節約了人力成本,減少人為錯誤,提高了

生產管理水平及生產效率。

6、網絡信息安全:于2016年成功獲得ISO27001體系認證。打造了一套統一、完整且有效的網絡安全體系,建立了一套靈活有效的設備入網準入機制,實現了網絡的安全訪問控制,實現了桌面電腦敏感資料傳輸的管控,有效執行了終端電腦安全策略,規范化了員工電腦的使用。分別對集團總部的核心交換機、防火墻進行升級改造,由原先的百兆帶寬更改為千兆帶寬,同時增加了聯通、電信兩路百兆光釬專線進行冗余熱備。建設了視頻會議系統,可與新加坡、韓國、上海、滁州、宿遷、江陰等地區進行高清語音視頻會議。

通過上以項目的實施及導入,取得很好的效益:首先,各廠區及業務,財務都信息全部實時共享,同時向重大客戶提供實時查詢WEB平臺,實時的數據報表與數據交互,提高了數據準確性及管理效率;其次,從公司2013年初的1.2萬多人下降至目前1萬人左右,大大節約了人力成本,由于平臺的一致性和共享性,進一步減小崗位的人員調動流失帶來的影響;然后,MES及

ERP統一集成對業務流程和管理流程的簡單化,實現了數據管理平臺統一,開發平臺統一;CIM項目實現了設備自動化,從而提高了制造部操作工的效率,減少了操作工犯錯的概率,防止了由于工藝參數偏差而導致的廢品或次品。

三、參評信息化項目詳細情況介紹

1、項目規劃

半導體封裝測試行業已經進入了一個快速發展的時期,隨著工藝技術地不斷完善, 現已步入 19 納米時代,而行業中的摩爾定律預示著:當價格不變時,集成電路上可容納的晶體管數目,約每隔 18 個月便會增加一倍,性能也將提升一倍,所以如何利用自 動化技術和管理思想并有效地運用于車間管理,從而提高企業競爭力,是制造型企業 目前所面臨的緊迫任務。

CIM(Computer Integration Manufacture)是半導體封裝測試不可或缺的基于生產的設備自動化系統,針對目前 MES 和設備之間的“脫節”,使得工廠精益生產受到限制,阻礙了實現全廠自動化的腳步。針對目前工廠所存在的問題,CIM系統通過解析封裝測試設備的特性,實現了設備自動化,從而提高了制造部操作工的效率,減少了操作工犯錯的概率,防止了由于工藝參數偏差而導致的廢品或次品。

長電科技2016年3月份組建CIM系統實施團隊,項目一期計劃2016年3月-2016年12月30日完成Mold、BG、Wafer Saw、Laser Saw等站點CIM基本功能上線;項目二期計劃2017年底完成16個工序73種機型671個機臺Auto Recipe\Alert\EDC等功能的上線試運行;

圖3 JCET-CIM項目工作整體計劃

2.CIM系統介紹

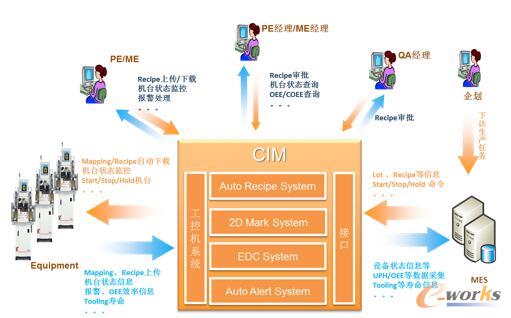

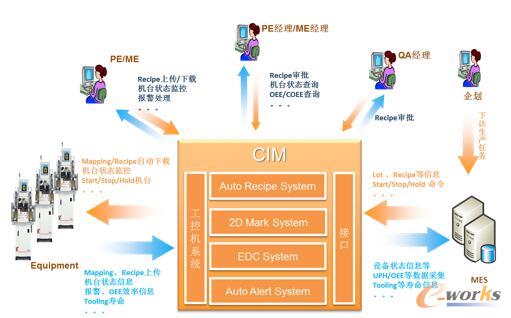

圖4 CIM系統主體框架

CIM系統主要模塊介紹如下:

RMS(Recipe Management System):配方管理系統

通過將原有紙質配方和審核流程電子化,實現配方程序的電子化管理。

使用自動化手段,實現設備配方程序的自動化加載和執行,避免人為選錯配方的操作失誤,降低次品率,提高良品率。

2D Mark System:二維碼標識系統

利用二維碼技術為每一條基板建立唯一身份標識,實現產品生命周期的全程可視化追蹤。在生產過程數據的收集和跟蹤中,能夠完全做到自動化和零人為失誤。

Auto Alert System:自動報警系統

通過對生產過程中各種參數數據和報警信息的實時采集和管控,對生產過程的關鍵指標設置實時監控,超出預警的指標實時報警,并且停止機臺作業,通知MES系統扣留批次,保證次品不出廠。

EDC(Equipment Data Collection):設備數據收集

通過自動化采集的方式實現生產過程中各種數據的收集,提高生產過程采集數據的準備度,實現對產品的全程追蹤和感知,打造透明工廠

3、項目實施

項目自2016年3月份項目組成立開始,按照計劃于2016年5月完成2DMark系統基本功能開發,2016年10月份完成封裝前段站點2DMark功能上線運營及Mold站點Auto Recipe、Alert、EDC等基本功能開發工作,2016年12月底Mold站點26臺設備全功能上線運行。

圖5 項目實施進程

4、效益分析

項目在成功上線以后,主要從質量管理,關鍵Tooling/Material使用驗證,Auto Recipe等方面產生明顯管控效果。

質量管理方面:CIM系統對生產過程進行質量管理,保障生產前,生產中,生產后三個階段滿足質量要求;生產之前CIM系統驗證生產批次的當前狀態,檢查設備物料、BOM信息;生產過程中CIM系統實時收集生產數據,統計物料消耗、統計設備生產報警等信息;生產之后CIM系統對產品數量,生產良率,生產時間等進行統計分析;

Tooling/Material防錯方面:CIM系統通過掃描Tooling的二維碼信息,對Tooling領用、使用、歸還進行管控,實時管控Tooling的使用壽命,型號等信息,如果Tooling信息不匹配,鎖定設備,產品不容許生產;

Recipe管理方面:原先操作工在作業前會手動檢查流程卡的Recipe 是否和設備上當前的 Recipe一致,而難以分辨 Recipe 中成百上千的參數是否符合工藝工程師所指定的規格(SPEC)。CIM系統 通過上傳Lot Recipe 的所有參數至 Auto Recipe 系統,根據工藝工程師預先定義的 SPEC 來進行比較,如果不符合,就會 通知操作工找工藝工程師來解決。保證所有的 Lot 都進行過 RMS 的比對,從而 確保產品的質量。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:CIM系統全面提升長電科技管控能力

本文網址:http://www.guhuozai8.cn/html/consultation/10820620455.html