經(jīng)過40余年的發(fā)展,以汽車摩托車為代表的產(chǎn)業(yè)集群逐漸發(fā)展成為重慶工業(yè)的排頭兵,汽摩產(chǎn)業(yè)不僅是重慶工業(yè)經(jīng)濟的支柱產(chǎn)業(yè),更被譽為“重慶工業(yè)”的脊梁。坐落在重慶大渡口區(qū)建橋工業(yè)園的秋田齒輪,正是重慶汽摩產(chǎn)業(yè)鏈中一顆閃亮的明星。成立于1993年的秋田齒輪,集研發(fā)、制造、銷售為一體,主要為汽車、摩托車企業(yè)供應(yīng)齒輪產(chǎn)品。在秋田齒輪銷往的10多個國家和30多個省市自治區(qū)中,每年有數(shù)以億計的齒輪產(chǎn)品使用在博世、寶馬、本田、鈴木、比亞喬、長安、海馬、上汽、力帆等汽摩產(chǎn)品上。

作為我國摩托車齒輪市場占有率第一的企業(yè),秋田齒輪在汽車齒輪市場同樣取得快速的發(fā)展,在制造業(yè)普遍步入微增長的背景下,秋田齒輪今年1至8月汽車齒輪的平均銷售增速超過了30%。究竟是什么支撐著秋田齒輪的快速成長,在秋田齒輪財務(wù)總監(jiān)蔣斌看來,信息化一定是快速成長型企業(yè)不可或缺的要素。

秋田齒輪財務(wù)總監(jiān)蔣斌

精益求精:業(yè)務(wù)挑戰(zhàn)催生精細化管理需求

在工信部發(fā)布的《機械基礎(chǔ)件、基礎(chǔ)制造工藝和基礎(chǔ)材料產(chǎn)業(yè)“十二五”發(fā)展規(guī)劃》中,齒輪行業(yè)作為我國“三基”重點行業(yè),預(yù)計2015年將達到2940億的銷售規(guī)模,年均增長率為15%。

一方面,作為機械成套設(shè)施的關(guān)鍵基本件,齒輪產(chǎn)品對裝備機械產(chǎn)品起著至關(guān)重要的作用;但另一方面,齒輪行業(yè)的產(chǎn)品銷售普遍采用寄售方式,訂單呈現(xiàn)多品種小批量的特點,產(chǎn)品生產(chǎn)工藝復(fù)雜,庫存、應(yīng)收賬款管理難度大,影響產(chǎn)品質(zhì)量因素多,產(chǎn)品廢品率較高。

秋田齒輪財務(wù)總監(jiān)蔣斌認為,盡管齒輪產(chǎn)品的結(jié)構(gòu)看起來不太復(fù)雜,但涉及的加工工序較長,從企業(yè)運營角度來看,齒輪行業(yè)并不比其它的復(fù)雜機械行業(yè)企業(yè)管理難度低。

事實上的確如此,齒輪產(chǎn)品作為汽車、摩托車的關(guān)鍵零部件,主機廠除了對齒輪企業(yè)提出高標(biāo)準(zhǔn)的質(zhì)量要求之外,在生產(chǎn)過程中還需要追溯到所使用的原材料爐號、鍛造的批次號、所經(jīng)過的熱處理爐號,以及關(guān)鍵工序的加工批次號等等環(huán)節(jié),在某種程度上來說,汽摩行業(yè)轉(zhuǎn)型升級的壓力,使上游企業(yè)的信息化管理要求越來越嚴苛。

對此蔣斌感同身受:“齒輪企業(yè)面臨的行業(yè)挑戰(zhàn)基本類似,除了產(chǎn)品可靠性和可追溯性方面的要求,齒輪企業(yè)的交貨期也比較緊,客戶一般給出一段時間內(nèi)的不確定性訂單,企業(yè)需為主機廠承擔(dān)庫存風(fēng)險,庫存資金占用比較大;另外,齒輪產(chǎn)品在加工過程中,對工裝、模具依賴程度比較高,工序換裝時間長,適應(yīng)多品種小批量的生產(chǎn)難度大,從而導(dǎo)致對市場響應(yīng)遲鈍。”

在借助信息化手段之前,秋田齒輪并沒有統(tǒng)一的管理體系對業(yè)務(wù)流程進行標(biāo)準(zhǔn)化,導(dǎo)致設(shè)計開發(fā)、資料管理、采購委外、用量掛賬、成本核算等諸多業(yè)務(wù)環(huán)節(jié)只能粗放式的管理。隨著企業(yè)的發(fā)展,管理的難題或?qū)⒅萍s著秋田齒輪的快速發(fā)展,蔣斌說:“正是業(yè)務(wù)上的一系列挑戰(zhàn)催生了秋田齒輪的精細化管理需求。”

化繁為簡:信息化為秋田齒輪打造競爭優(yōu)勢

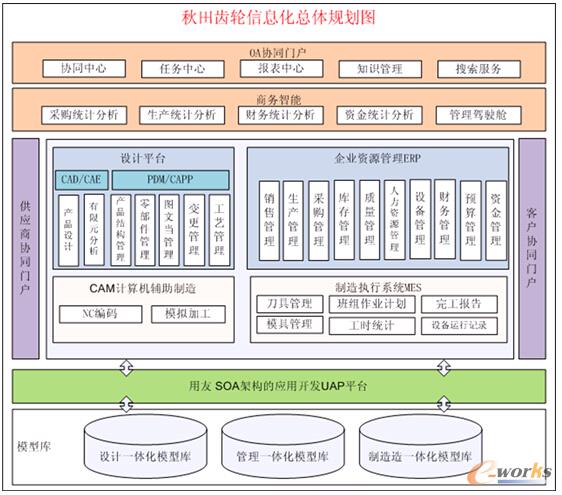

秋田齒輪的信息化歷程可以追溯到2005年7月,從最初的OA系統(tǒng)和二維CAD,一直到九年后的ERP、三維CAD、CAPP、CAE、PDM、CRM、SCM等全面的信息化應(yīng)用。經(jīng)過多年的信息化建設(shè),秋田齒輪基本建成了OA協(xié)同辦公系統(tǒng),以及以CAD、PDM為主的協(xié)同設(shè)計平臺和以業(yè)務(wù)流程管控為主的ERP企業(yè)資源管理系統(tǒng),使得秋田齒輪的管理水平得到大幅提高,特別是在精益生產(chǎn)、技術(shù)開發(fā)能力上達到國內(nèi)先進水平。

秋田齒輪信息化管理架構(gòu)

不過在蔣斌看來,秋田齒輪實施信息化的出發(fā)點并不是追求大而全,反而在于化繁為簡。作為秋田齒輪的財務(wù)總監(jiān),蔣斌最初感受到信息化帶來的效率提升來自于財務(wù)環(huán)節(jié):“通過信息系統(tǒng),將財務(wù)人員有關(guān)憑證的工作全部簡化了,之前的財務(wù)人員需要花大量時間制作憑證、做報表,系統(tǒng)上線后,財務(wù)人員主要審核檢查各部門操作的業(yè)務(wù)單據(jù),并以控制價格、應(yīng)收核銷、采購結(jié)算、委外核銷、付款控制為主進行事中控制和監(jiān)督。采購、銷售業(yè)務(wù)的憑證處理由系統(tǒng)自動完成,從而,實現(xiàn)了財務(wù)人員由事后的核算為主轉(zhuǎn)變?yōu)榱耸轮锌刂坪捅O(jiān)督為主,并通過報表分析進行業(yè)務(wù)評價。”

信息化對企業(yè)管理的簡化和提升,當(dāng)然不僅僅體現(xiàn)在財務(wù)環(huán)節(jié)。蔣斌介紹,秋田齒輪的信息化依托以PDM為主的技術(shù)信息化和以ERP為主的管理信息化構(gòu)成,在信息化建設(shè)過程中,秋田齒輪本著構(gòu)建一體化管控平臺體系的目標(biāo),將信息化工作分解為三個階段:先搭建基礎(chǔ)平臺,后業(yè)務(wù)流程管控,再實現(xiàn)戰(zhàn)略決策。隨著秋田齒輪信息化工作的深入,逐步應(yīng)用了用友優(yōu)普U8+的財務(wù)管理、采購管理、生產(chǎn)管理、質(zhì)量管理、供應(yīng)鏈管理、人力資源管理等20多個模塊。

目前,秋田齒輪已初步實現(xiàn)了基礎(chǔ)數(shù)據(jù)管理體系和規(guī)范化流程體系的工作,正朝著通過科學(xué)的經(jīng)營評價指標(biāo)體系支撐戰(zhàn)略分析的目標(biāo)邁進。

蔣斌說,秋田齒輪的信息化工作一直非常務(wù)實,一步一個腳印,從2005年著手信息化建設(shè)開始,逐漸滲透到企業(yè)管理過程的每一個環(huán)節(jié)、企業(yè)生產(chǎn)的每一道工序、與供應(yīng)商的每一次溝通、設(shè)計和制造的每一次協(xié)同,通過全面的信息化,秋田齒輪實現(xiàn)了跨越式發(fā)展,這成為秋田齒輪始終保持著在齒輪行業(yè)領(lǐng)先地位的制勝法寶。

融會貫通:ERP深化實施延伸生產(chǎn)管理應(yīng)用

在秋田齒輪的信息化進階過程中,條碼系統(tǒng)和MES系統(tǒng)目前暫未應(yīng)用。不過蔣斌的觀點是——我們并沒有為了上系統(tǒng)而上系統(tǒng),只有適合企業(yè)當(dāng)前發(fā)展需求的才是必要的。

蔣斌介紹:“前幾年我們調(diào)研了一些企業(yè),很多企業(yè)上MES系統(tǒng),收集了一大堆數(shù)據(jù),花費了很多人力和物力,最后卻應(yīng)用的疲憊不堪。在秋田齒輪的生產(chǎn)管理環(huán)節(jié),我們并沒有單獨的MES系統(tǒng),而是在U8+ ERP系統(tǒng)中集成了車間管理需要的所有數(shù)據(jù),包括計劃、生產(chǎn)批次、工序加工流轉(zhuǎn)信息、生產(chǎn)周期、計件工資、質(zhì)量追溯與統(tǒng)計分析等信息都在里面,基本覆蓋了MES系統(tǒng)的大部分功能。我們覺得信息化的建設(shè)需要充分考慮企業(yè)當(dāng)前的管理水平,進行分步驟實施,如果強行推進一個項目,反而短期很難見到效果。”

相比將生產(chǎn)制造環(huán)節(jié)的管控整合到ERP系統(tǒng)中,秋田齒輪針對庫房批次的管理則是依靠管理流程的優(yōu)化來解決,當(dāng)然,這是另一種管理的融會貫通。蔣斌說:“以庫房批次發(fā)貨,先進先出,先零后整要求為例,產(chǎn)品入庫單通常有批次信息,因為齒輪行業(yè)的特殊性,我們在生產(chǎn)過程中將一個班組的生產(chǎn)量定義為一個批次,現(xiàn)場完工后入庫就是一個批次,這樣同一個產(chǎn)品的批次很多,同時客戶發(fā)貨不一定是整批次,這樣就出現(xiàn)零散數(shù)量,這時,我們就要求在產(chǎn)品入庫時打印三張單子。營銷部需要調(diào)貨時,只需要告知產(chǎn)品的種類和數(shù)量,通過OA系統(tǒng)發(fā)一個信息給庫房,庫房按照批次發(fā)貨,先進先出,先零后整原則揀貨,同時提供一張入庫單和各批次準(zhǔn)確的數(shù)量交給營銷部錄入系統(tǒng),打印出庫單。一張作為庫房物資的標(biāo)識,一張用于揀貨時核對,再根據(jù)營銷部打印的出庫單復(fù)核發(fā)運,這樣就做到了物資管理的批次管理,先進先出,先零后整發(fā)貨。”

在蔣斌看來,以秋田齒輪目前的業(yè)務(wù)現(xiàn)狀為出發(fā)點,本來需要條碼系統(tǒng)來解決的發(fā)貨批次問題,通過管理的優(yōu)化同樣可以解決。

但是,基于未來的信息化發(fā)展,條碼系統(tǒng)一定還需要上。這一點,蔣斌非常清楚:“秋田齒輪的業(yè)務(wù)發(fā)展非常迅速,未來一定還是需要通過條碼系統(tǒng)完成物流環(huán)節(jié)的效率提升。在供應(yīng)鏈全過程應(yīng)用條碼掃描技術(shù),來達到快速高效的完成識別和輸入的操作,減輕勞動強度,提高準(zhǔn)確性。”

同樣需要優(yōu)化和提升的環(huán)節(jié)也體現(xiàn)在另外幾個方面,蔣斌說:“目前秋田齒輪的信息化已經(jīng)具備了一定的平臺化基礎(chǔ),需要結(jié)合企業(yè)的發(fā)展以及管理水平的提升,在這個信息化平臺上進行持續(xù)優(yōu)化和改善,譬如流程再造與ECRS、可視化與透明化、優(yōu)化計件工資為計時工資等;我們即將還要著手生產(chǎn)線工控設(shè)備以及電子看板同現(xiàn)有信息系統(tǒng)的集成。將現(xiàn)場的數(shù)據(jù)采集和數(shù)據(jù)分析,通過公共平臺或接口進行無縫集成;同時,要在現(xiàn)有的數(shù)據(jù)平臺基礎(chǔ)上實現(xiàn)商業(yè)分析的功能,BA商業(yè)分析軟件與績效管理的深度應(yīng)用,為企業(yè)經(jīng)營決策提供數(shù)據(jù)支持;另外,我們也看到了基于BYOD和移動應(yīng)用的優(yōu)勢,這也會在我們未來一個階段的信息化過程中予以考慮。”

后記

如果要給秋田齒輪的信息化貼上一個標(biāo)簽,“重在應(yīng)用、務(wù)求實效”這八個字應(yīng)該是最好的注解。對大而全信息系統(tǒng)的理性對待,以及對信息化融會貫通應(yīng)用的深刻理解,表現(xiàn)出秋田齒輪在信息化建設(shè)過程成熟的一面。在2014全國齒輪技術(shù)研討會上,有關(guān)專家指出齒輪行業(yè)的轉(zhuǎn)型升級一定要走精益生產(chǎn)和敏捷制造的道路,同時明確了齒輪企業(yè)設(shè)計信息化、裝備智能化、流程自動化、管理現(xiàn)代化的發(fā)展趨勢。對秋田齒輪而言,它正通過信息化的進階和修煉,朝著這一目標(biāo)邁進。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:秋田齒輪的信息化/ERP 進階之路

本文網(wǎng)址:http://www.guhuozai8.cn/html/consultation/10820016747.html