0 引言

模具成型是燒結式PDC鉆頭制造中的一個重要環節,也是準確實施鉆頭設計的關鍵,模具成型精度及質量直接影響成品PDC鉆頭的性能。在PDC鉆頭新產品開發過程中,需要反復修改驗證鉆頭各設計參數,而模具多次成型的時間直接影響新產品的開發周期。

為縮短燒結式PDC鉆頭開發周期,開發了軟模成型工藝,并成功應用于燒結式PDC鉆頭模具成型中,降低了鉆頭的開發周期,并降低了勞動強度。該工藝中基礎模具成型是關鍵技術,是決定成品鉆頭的外形尺寸精度和研發周期的重要因素。

為解決基礎模具成型困難,精度要求高的難題,一直在尋求有效地解決辦法。目前,常用的基礎模成型工藝主要有2種:①傳統的機械加工與手工相結合;②數控加工。傳統機械加工是采用銑齒、修補、組合等方法進行模具加工,加工過程工人手工操作量大,精度與效率受限于工人技術水平與熟練程度,難以滿足布齒要求越來越高的PDC鉆頭設計。數控加工雖然能夠滿足模具精度要求,但是在復雜曲面模具加工,尤其是深型腔加工過程中需要分模,單個加工并組合,對編程人員的技術水平有較高要求,由于是組合模具,精度也受到一定的影響,且加工成本較高。為解決這一難題,本文將3D打印技術引入鉆頭模具制造領域,并進行試驗研究,取得了較好效果。

1 3D打印技術原理

3D打印技術。即增材制造技術,是根據三維計算機數字模型,采用逐層堆積的方法成型零件,適合于個性化、小批量、形狀復雜、中空等零部件制造。該技術能在幾小時或幾十小時內直接從CAD三維實體模型制作出原型,與圖紙和計算機屏幕提供的信息相比,快速成型提供了一個信息更豐富、更直觀的實體。

(1)3D打印技術優點

與傳統機械加工方法相比,3D打印技術具有如下優點:

①加工周期短 3D打印技術由CAD模型直接驅動打印設備進行加工,能夠快速完成任意復雜形狀的三維實體零件,特別是在產品開發階段,利用快速成形技術全面考慮各種因素,力爭開發能夠一次獲得成功,從而縮短開發周期,提高產品質量,降低成本,避免投資風險;

②加工精度高 3D打印技術加工精度與材料顆粒大小以及分層厚度相關。目前打印材料的粒徑已經能夠完全滿足鉆頭模具精度要求,只要在加工過程中減小分層厚度,可滿足精度要求,且目前大部分廠家工業級設備成型精度均可達到±0.1mm;

③3D打印產品能滿足鉆頭基礎模具要求 目前3D打印材料通常采用樹脂、尼龍等進行激光照射燒結,能夠滿足基礎模具對穩定性和強度的要求。

(2)3D打印技術分類與優選

快速成型技術有10余種,每一種的具體原理都不一樣,但是主要都是根據電腦數據制造出一層東西,然后在這層東西上面再制造一層東西,如此類推,直至制造出整個立體模型。根據快速成型技術所采用的原材料和工藝的不同,最常見的原理有LOM、SLS、FDM、SLA、SLM和3DP。

作為成品鉆頭最前端的基礎模具,要求其精度高,過度流暢,外表光滑,常溫下不變形,保存時間長,成型速度快。選擇3D打印設備及其耗材應充分考慮這些要求。

目前SLA技術主要用于制造多種模具、模型等;還可以在原料中通過加入其它成分,用SLA原型模代替熔模精密鑄造中的蠟模。SLA技術成形速度較快,精度較高。其工作原理如圖1所示,該技術更能適合鉆頭模具成型加工。

圖1 SLA技術工作原理圖

1.激光器2.固化的樹脂層3.升降平臺4.激態樹脂5.激光束6.掃描系統

2 鉆頭模具制造

(1)模具加工

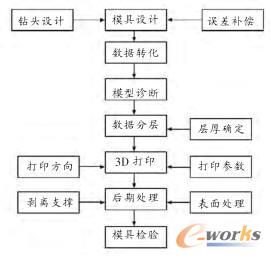

采用3D打印技術制造鉆頭基礎模具,模具的打印工藝流程如圖2所示。

圖2 模具的打印工藝流程

①模型設計 首先利用NX軟件設計模具三維模型;

②數據轉化 設計的三維模型須利用NX軟件進行格式轉換,將其轉換為快速成型設備能識別的STL數據格式;

③模型診斷 為確保三維模型成功打印,輸入3D打印機之前,須采用專用軟件進行模型診斷,確保無誤后,方可輸入打印機;

④分層處理 打印設備對模型數據進行分層處理,層厚與精度密切相關,層厚越小,精度越高,效率越低。為兼顧精度和效率,本文φ113胎體式弧角鉆頭模具的層厚設計為0.1mm;

⑤設置打印工藝參數 打印工藝參數與設備性能,材料類型,模具精度要求等密切相關。是通過實驗研究總結出來的一組經驗值;

⑥模具打印 打印參數設置好后就可以進行打印,無人值守,該模具6h內完成打印作業。打印好的模具還需要進行后期處理和檢驗;

⑦后期處理 后處理工序主要是提高模具本質強度、美化外觀、對原型件缺失進行修補和修復,提高表面質量。

本文以φ113燒結式PDC弧角鉆頭為例,3D技術打印的鉆頭模具如圖3所示。

圖3 3D打印鉆頭基礎模具

(2)模具檢測

由于弧角鉆頭各切削齒空間位置由中心距、切削角、側轉角以及周向角等參數組成。且鉆頭冠部形狀不規則,曲面形狀復雜,采用常規方法難以進行檢測,本文使用了HandyScan手持式激光三維掃描儀對3D打印模具(見圖3)進行了掃描,生成的三維圖像如圖4所示,通過與三維模型對比,3D打印的模具與設計模型基本吻合。本次打印的φ113燒結式PDC弧角鉆頭模具具有較高的尺寸精度,打印模型與設計模型尺寸誤差≤0.1mm。

圖4 三維掃描生成模型

3 鉆頭試制與野外實驗

采用3D打印技術制造了φ113燒結式PDC弧角鉆頭基礎模具,按照軟模成型工藝試制了2只鉆頭,并在淮南顧橋煤礦進行鉆進試驗。

(1)鉆場與設備情況

試驗地點為顧橋礦鉆機工區1125 (1)運順底抽巷,鉆孔為穿層孔,穿層過程中有兩段硬質粉砂巖。現場采用鉆機為ZDY3200S分體式液壓鉆機,使用鉆桿為φ73/63.5高抗扭試驗鉆桿。

(2)鉆頭使用情況

試驗鉆頭的進尺情況如表1所示。

表1 試驗鉆頭使用統計

工區現用普通三翼內凹鉆頭單只平均壽命約為150m左右,進尺效率18~20m/h;試驗用新產品鉆頭使用2只,總進尺分別為607.2m和832.2m,平均效率為24m/h。現場試驗數據表明試驗鉆頭的使用壽命與現有三翼內凹鉆頭相比有了大幅度的提高。圖5、圖6為2只試驗鉆頭使用前使用后的對比圖。

圖5 1*鉆頭使用前后照片

圖6 2*鉆頭使用前后照片

4 結語

利用3D打印技術可以制作任意復雜曲面形狀的模具,將該技術引入鉆頭模具制造,配合現有軟模成型工藝,加工鉆頭基礎模具用于鉆頭制造,改進了傳統模具加工工藝,實現了復雜結構及唇面形狀的PDC鉆頭高效研發。與目前常用的基礎模成型技術相比,可得出如下結論:

(1)簡化加工工序,可直接由CAD模型驅動設備打印,無需銑削操作,可降低工時,提高效率;能夠應用于結構復雜的鉆頭,且無需分模編程,對技術人員無特殊技能要求,縮短新產品開發周期,提高工作效率;

(2)試驗證明,3D打印技術制作的基礎模具能夠在精度、強度以及表面光潔度等方面滿足鉆頭設計要求,且精度高于普通工藝加工的模具;

(3)基于3D打印技術制作的PDC鉆頭在現場野外試驗中,取得了較長的使用壽命與較高的鉆進效率。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:3D打印技術在PDC鉆頭模具成型中的應用