當前,智能制造熱潮正席卷全球,一系列新興技術取得了蓬勃發展與廣泛應用,為制造業迎來了歷史性的技術大變革,也為中國制造企業實現產品創新提供了重大機遇。2016年12月1-2日,由e-works數字化企業網主辦的,主題為“智能制造時代的產品創新變革”的第十二屆產品創新數字化國際峰會在長沙盛大舉行。重點就如何通過產品創新數字化與智能技術幫助企業全面提升創新能力展開了深入交流,通過業內專家產品創新與智能技術發展的分析、行業領先提供商相關解決方案的分享,典型應用企業案例的剖析,為企業未來信息化技術的應用與發展規劃提供了豐富的實踐經驗和啟發。

本屆峰會吸引了來自全國20多個省市800余名制造企業和科研院所主管研發和信息化的專家領導以及25家國內外頂尖信息化廠商熱情參與。筆者也有幸參加了這次盛會,現對會議內容進行梳理。

產品創新面臨的挑戰

e-works黃培博士在發表開幕致辭時指出,當前的制造業正面臨著諸多的創新挑戰,特別是物聯網的應用,工業大數據、增材制造和新材料等的興起,整個社交網絡在各個領域的深度影響……催使制造企業必須重新思考如何進行產品創新?如何適應產品生命周期越來越短,客戶需求越來越個性化的碎片化時代?如何通過物聯網、大數據、增材制造等技術,提高提企業的核心競爭力?

黃博士還通過麥肯錫關于中美創新能力對比分析圖,讓大家看到了中美創新的差距及中國在創新方面的優劣勢:在科研和工程創新上中國是相對薄弱的,但是在用戶聚焦型創新、效率驅動型創新和滿足客戶個性化需求方面的創新,中國已經具備了一定的基礎。

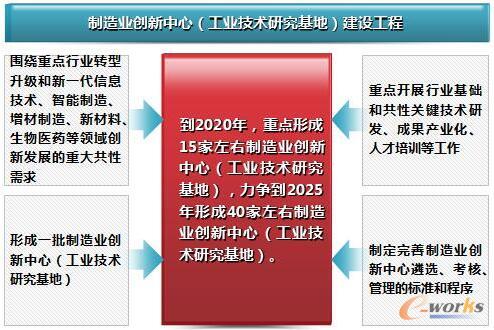

產品創新對于制造業而言歷來重要,特別是國際金融危機后,各國都將制造業創新作為驅動經濟轉型發展的核心力量,并競相布局制造業創新戰略。黃博士分別列舉了美國于2012年提出的“十年內創建15個制造業創新研究所的規劃”,目前已完成了9家研究所的建立;以及《中國制造2025》發布的建設40家制造業創新中心的規劃,黃博士強調中國的這些制造業創新中心將不再僅僅是高校、政府或者是企業一方來推進,而是由三方共同協作。

中國制造2025:制造業創新中心的建設

誠然,在產品創新方面制造企業還有許多方面需要改進和加強,但新技術的發展以及國家對于制造業創新的重視對于提高制造企業的產品創新能力具有重要作用。

產品創新技術的發展與趨勢

中國工程院院士李培根結合他去美國考察和制造業當前的技術應用現狀,從五個方面宏觀的闡述了產品創新數字化與智能技術的最新發展與應用趨勢。

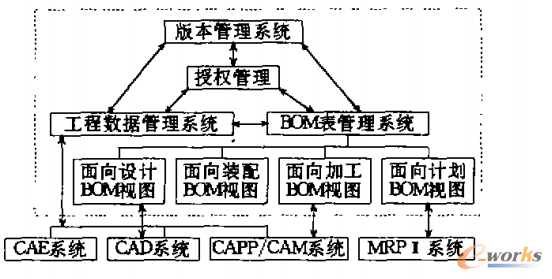

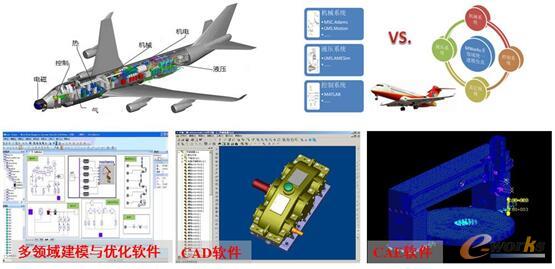

1、建模與仿真。多學科融合的性能優化、集成計算材料工程ICME,高性能計算HPC是實現建模與仿真的重要技術。多學科融合的性能優化是面向復雜機電系統產品的多領域建模與仿真軟件和工具,ICME將計算材料科學引入到模擬仿真,使得模擬仿真技術做得更精辟,HPC針對的是重要的、復雜的仿真。

多學科融合的性能優化

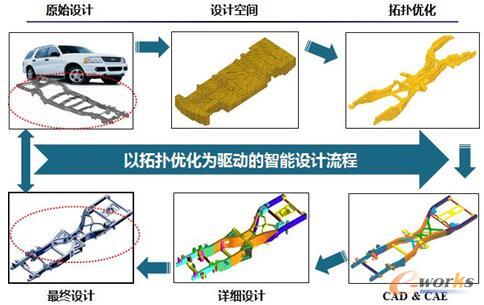

2、智能設計。智能設計的出現,將使得我們越來越多的設計理念從“實現性優先”向“功能性優先”轉變,特別是3D打印技術的出現,幫助企業實現了按照最理想的結構形式來設計零件結構。拓撲優化、個性化設計、開放創新是智能設計的重要技術趨勢。

汽車底盤拓撲優化設計

3、3D打印。目前3D打印技術應用比較廣泛,讓制造企業不再受傳統工藝和制造資源約束,在“設計即生產”、“設計即產品”理念下,為企業追求“創造無極限”拓展了產品創意與創新空間。但由于其打印成型零件的精度、物理性能及化學性能等不能滿足某些實際使用要求,因此有其局限性,也是3D打印未來的重點研究方向。

4、物聯網。物聯網的興起告誡企業在產品開發的過程中,不僅僅是將產品研制出來,而應考慮產品的全生命周期。今年10月份美國的考察,讓我深刻感受到美國對于物聯網的重視,美國街頭就能看到物聯網的應用,當垃圾箱BigBelly裝滿時會自動打包、壓實,自動通知人員來把垃圾運走。

5、數字與智能化產品。無論是智能設計還是智能制造,歸根點還是如何將這些創新技術應用到產品中。目前國內外已有不少數字與智能產品的實例,如華中數控將心電圖的概念應用到數控機床監測機床的健康狀況,以色列醫療機器人ReWalk通過傳感器來傳送重心位置細微變化等。

技術的變革是制造業發展的重要出路,但是這些技術并不是獨立存在,而是通過相互之間的協同應用,形成優勢互補,以更好的服務于制造企業,創造更大的價值。浙江大學教授、博士生導師顧新建和華中科技大學特聘教授、博導張海鷗從不同的角度展示了技術之間融合的應用趨勢。

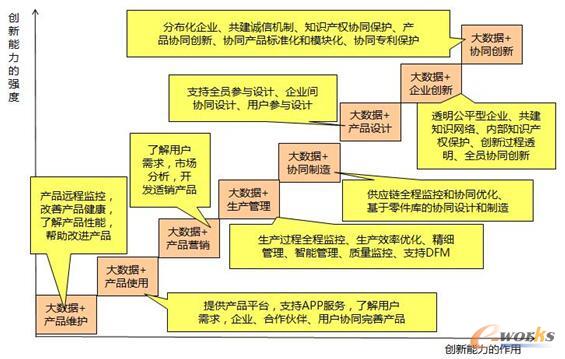

顧新建教授指出物聯網、大數據、云計算等新一代信息技術與PLM等企業信息系統、信息物理系統(CPS)等的結合,會產生大數據,這些數據的特點是信息集成、資源共享、 大眾評價、信息透明、全員參與、數據挖掘……,最重要的是其于這些大數據可以幫助企業建立透明的創新環境,實現轉型升級。

顧教授還詳細介紹了大數據是如何來幫助制造企業在從產品設計、制造、生產管理、營銷、使用、維護等全生命周期,以及企業內部的知識管理、企業協同等方面提高創新的。通過大數據+產品創新可以幫助企業實現產品使用和維護過程透明、用戶需求透明、產品制造過程透明、企業員工表現透明、企業間協同制造過程透明、銷售透明、市場透明、用戶協同設計過程透明、產品設計歷史信息透明、企業員工知識共享和創新過程透明、企業間協同創新透明。

大數據+產品創新

顧教授最后總結說面對新一輪科技革命,創新是關鍵,但創新很難。大數據的應用幫助企業建立了透明的創新環境,但是最終需要的是基于大數據的公平的激勵機制,提高員工對企業的忠誠度,提高企業、員工協同的誠信度,提高創新的積極性和能力,這才是大數據+產品創新的意義所在。

張海鷗教授則主要介紹由他主導研發的“鑄鍛銑一體化”金屬3D打印技術,該項技術融合了3D打印、半固態快鍛、柔性機器人3項重大技術,是高端金屬零件3D打印技術的發展趨勢。張教授指出,目前的3D打印技術雖實現了綠色鑄造,但有鑄無鍛,性能及可靠性難及鍛件、抑制變形和破裂難度大。而運用該技術突破了3D打印不能打印鍛件的瓶頸,實現了鑄鍛合一,邊鑄邊鍛,獲得等軸細晶鍛造組織。

另外,相比傳統制造僅用1臺設備,輸入金屬絲,得到鍛件,變革了鑄鍛分離、依賴巨型鍛機、長流程周期、耗能耗材重污染的非綠色傳統制造模式。第三,實現了鑄鍛銑全過程數字化,開辟了綠色短流程智能制造新時代。

飛機承力件鑄鍛銑合一整體制造

產品創新與智能技術的應用與實踐

前文e-works黃博士分析了當前制造業所面臨的諸多創新挑戰,那么制造企業究竟應當如何應用層出不窮的數字化技術、智能技術來應對這些挑戰呢? 在本屆PLM峰會上,來自不同行業的實戰專家分享了他們企業的實戰經驗。

三一重工的智能化探索與實踐

三一重工集團流程與信息化總部CIO潘睿剛分享了三一重工信息化與智能化的應用情況及在新能源、眾創平臺、住宅工業化等新領域的拓展。三一正在實施通過“打通端到端的信息化流程,完成企業內和企業間的縱向集成和橫向打通”,并已取得了較好的成效,如產品交付周期縮短30%、生產能耗降低25%、生產效率提高20%、成品及原材料庫存降低30%等。

三一端到端的信息化流程

據潘總介紹,目前三一重工通過橫向打通實現了從發現商機到形成訂單,到計劃與制造,到供應商協同,一直到最后制造交付服務、智慧服務,以及財務信息全產業鏈的一體化管理。不僅建立了“以客戶為中心”的營銷服務體系,打造了敏捷供應鏈,打通了訂單流、計劃流與供應鏈,實現了產銷平衡與財務供應一體化,而且構建了統一的采購管理監控、分析平臺,標準的服務配套體系,智能服務管理體系等。

而在智能化的應用方面,三一也走在了行業的前列。潘總重點介紹了他們的智慧服務,三一重工專為工程機械、特種車輛等自主研發了高性能的底層控制產品(包括控制器、人機界面、無源GPS等);通過基于物聯網構建智能服務平臺收集工況信息,對客戶的遠程資產運營、監控、預防性維護、大數據分析,給客戶提供增值服務。除此之外,還包括利用大數據和互聯網思維挖掘線索與商機, 變被動營銷為主動營銷;打造智能生產線,18號廠房就是一個很好的實例;等。

長安汽車的個性化定制

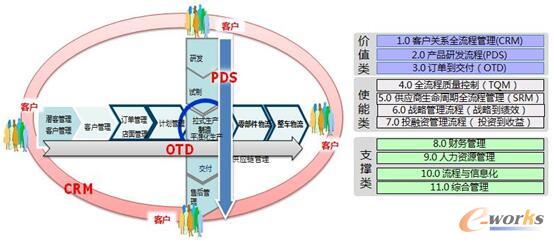

近年來個性化定制在服裝、家具等行業可謂是風起云涌,而在汽車行業未來也是大勢所趨。為了應對消費者日益增長的個性化需求,重慶長安汽車于14年開啟了個性化定制生產模式的變革。長安汽車首席專家(原副總裁)馬軍先生從五個方面詳細介紹了長安汽車是如何來實現個性化定制。包括自建電商平臺、搭建超級BOM平臺、搭建以客戶為中心的端到端流程架構、建立基于PDM的在線協同研發平臺、智能化生產。

馬總指出電商平臺是實現個性化定制的入口,自建商城可靈活的開展優惠活動,并實現線上線下統一的商務政策;超級BOM是個性化定制的基礎,長安汽車的超級BOM平臺支撐同種車型上萬甚至幾十萬種多樣化配置組合的研發到制造全過程的基礎數據管理;基于PDM的在線協同研發平臺實現了基于唯一數據源全球多地的企業內部協同及與供應商的外部協同;而智能化的生產方式保證了個性化訂單的準時交付,主要包括柔性生產和OTD(從訂單到交付)端到端集成的實現。

搭建以客戶為中心的端到端流程架構

在柔性生產方面,為了適應定制化,長安汽車將沖壓線采用自動化模機,大大降低了沖壓換模時間和間接庫存。并采用了柔性焊接生產線,包括有330多臺機器人、傳輸及工裝設備系統、質量檢測裝備,涉及有NC-LOCATOR柔性伺服定位系統、Open Gate柔性主拼夾具切換系統、在線檢測系統和視覺跟蹤系統。

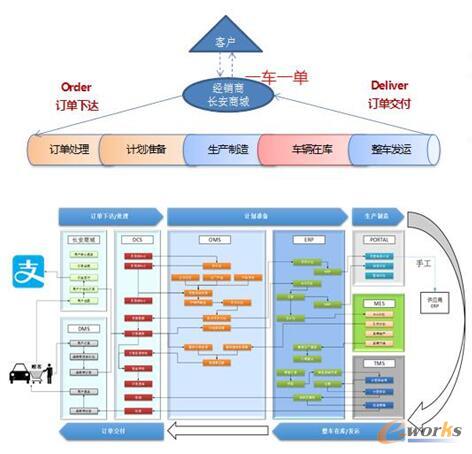

OTD通過打通商城訂單的搜集、DMS、ERP、MES、TMS等所有的系統,實現從訂單下單,直到貨物完全交付到客戶手中整個過程的管理,涉及信息系統、作業、管理、跟蹤、評估、成本控制、績效考核、售后服務全流程。并且,長安汽車從訂單到交付實行了一車一單的跟蹤與分析,將過去的推式管理變成了拉式管理,并通過手機移動端的APP,讓消費者,經銷商,銷售公司的管理人員實時的查看到訂單的狀態、訂單的分析、車輛的狀態、生產的狀態等。

OTD 端到端集成

當前,長安汽車的CS15車型個性化定制已在長安商城開單運營,首期推出6個定制服務包,組合方式多達1萬多種,并且從下單到提車只需要20天左右(區別于傳統改裝,長安的定制是從設計生產的源頭開始)。

中航工業:構建產品全數字化研發體系

中航工業洪都副總設計師李利主要介紹了他們在推進數字化設計制造一體化方面的經驗,包括建立并行工程流程體系、打造企業級協同研發平臺、數字化仿真與工程驗證、數字化制造推動生產制造無紙化。

李總的分享讓我們看到了航空行業信息化應用的領先性和創新性,特別是基于MBD的全三維數字化定義,基于系統工程的研發流程體系推進模式、生產制造的無紙化等。

基于系統工程流程的開發協同與創新

李總指出與大部分制造企業一樣,中航工業的的產品定義也經歷了從傳統的AUTOCAD二維設計產品定義發展到基于二維加三維的數字化產品定義,到現在的基于MBD的“全三維”轉變過程。其基于MBD的產品數字化定義不僅表達設計信息,同時還表達了制造特征在內的整個工程信息,是一個相對來說比較完整的MBD定義。在研發設計方面,中航工業建立了以EPDM系統為核心的研發管理平臺、綜合設計平臺、VPM協同設計平臺、自主開發的工藝管理CAPP、檢驗設計平臺CAIP構成了中航工業企業級的協同研發平臺,實現了設計協同和工藝協同。在數字化仿真與工程驗證方面,不僅與集團信息技術中心、法國ESI合作成立了工程仿真中心,而且還實現了包括設計仿真,工藝仿真、數字化生產線布局、三維樣機的仿真等,開展了基于系統工程前端綜合仿真及基于一維/三維的聯合傳真。在生產制造方面,通過項目管理系統、產品生產管控平臺、車間制造執行系統、集成質量管理和9條數字化生產線,共同構成了洪都的精益生產管理平臺,實現了計劃編制的自動化、生產管控的智能化、作業管理的精細化、資源配置的及時化、問題處理的敏捷化、系統應用的全員化。

此外,在本屆峰會上,來自軟件廠商的演講嘉賓也分享了各自致力于產品創新與智能制造的最新技術和解決方案。PTC重點展示了物聯網技術平臺+數字化應用平臺;開目軟件詳細介紹了KMDFM、機加工三維CAPP系統和三維裝配CAPP系統等工藝軟件;達索全面展示了智能創新研發平臺和3DExperience平臺;同時,還包括惠普、湃睿科技、Altair、Autodesk、Siemens、NVIDIA、ANSYS、泛云科技、華宏信達、安懷信、易士、斯歐、思普、新迪、三維直點、CD-adapco等廠商也作了相關分享。

后記

本屆峰會的成功舉辦為企業代表與信息化廠商提供了一個交流的平臺,為制造企業帶來了產品創新數字化領域前沿技術及應用,并在當前智能制造的大背景下,與企業一線的實戰專家共同研討如何實現產品創新變革之道,對于推動制造企業的轉型升級具有重要意義。

自2005年以來,e-works 已連續十二年舉辦了中國制造業產品創新數字化國際峰會,峰會聚焦的主題從“PLM領域相關技術的發展與應用”到“產品創新技術體系的構建”到“產品創新變革之道的探討”,PLM技術有了很多新的發展,峰會的規模也在不斷擴大。作為國內外產品創新數字化技術發展的獨一無二的展示舞臺,中國制造業產品創新數字化國際峰會是信息化技術的傳播者,更是數字化技術發展變革的見證者和推動者。

更多內容:http://www.e-works.net.cn/report/plm201612/plm.html

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:智能制造時代的產品創新變革

本文網址:http://www.guhuozai8.cn/html/solutions/14019323884.html