在《世界是平的》一書中,作者托馬斯•弗里德曼曾描述這樣一個(gè)場景:一架波音777客機(jī)在飛行途中引擎遭遇雷擊,緊急關(guān)頭,引擎上的傳感器將引擎狀態(tài)數(shù)據(jù)通過衛(wèi)星傳輸?shù)揭嬷圃焐讨行目刂剖业挠?jì)算機(jī)上,人工智能復(fù)雜算法對數(shù)據(jù)進(jìn)行分析,并自動判斷引擎可能遭遇雷擊,通知工程師關(guān)注。工程師對飛行引擎進(jìn)行遠(yuǎn)程故障分析和診斷,決定飛機(jī)是否需要降落,以便進(jìn)一步檢查或維修,而無需等到飛機(jī)著陸才耗時(shí)進(jìn)行地面檢查。

如今,這一場景在中國的許多工業(yè)領(lǐng)域已經(jīng)實(shí)現(xiàn)。在制造業(yè)轉(zhuǎn)型升級的大背景下,越來越多的制造企業(yè)在向服務(wù)轉(zhuǎn)型的過程中,將目光投向了代表智能服務(wù)新模式的遠(yuǎn)程運(yùn)維服務(wù),而遠(yuǎn)程狀態(tài)監(jiān)測和故障診斷是實(shí)現(xiàn)遠(yuǎn)程運(yùn)維服務(wù)的數(shù)據(jù)基礎(chǔ)和重要服務(wù)內(nèi)容。

憶往昔:回溯狀態(tài)監(jiān)測發(fā)展歷程

狀態(tài)監(jiān)測是為了指示機(jī)器運(yùn)行狀態(tài),識別出機(jī)器狀態(tài)的顯著變化,通過一定的檢測、監(jiān)視、分析和判別方法,對異常、故障狀態(tài)及時(shí)做出報(bào)警,對機(jī)器的狀態(tài)參數(shù)(振動、溫度等)進(jìn)行監(jiān)測,并為進(jìn)一步的故障分析、性能評估等提供信息和數(shù)據(jù)的過程。

這是預(yù)知性維修的重要組成部分,能夠及時(shí)發(fā)現(xiàn)故障的皁期征兆,采取相應(yīng)措施,避免、減少重大事故的發(fā)生;一旦發(fā)生故障,能自動紀(jì)錄故障過程的完整信息,以便事后進(jìn)行故障原因分析;通過分析設(shè)備異常運(yùn)行狀態(tài),揭示故障原因、程度、部位,為設(shè)備在線調(diào)理、停機(jī)檢修提供科學(xué)依據(jù),延長運(yùn)行周期,降低維修費(fèi)用;同時(shí)可充分地了解設(shè)備性能,為改進(jìn)設(shè)計(jì)、制造與維修水平提供有力證據(jù)。一般而言,常見的狀態(tài)監(jiān)測包括:振動分析和診斷、潤滑分析、聲發(fā)射、紅外熱成像、超聲測試(材料厚度/缺陷檢測)、電機(jī)狀態(tài)監(jiān)測和電機(jī)電流特征分析、基于模型的電壓和電流系統(tǒng)等。

回看狀態(tài)監(jiān)測幾十年的歷程,總共經(jīng)歷了從離線到在線,從監(jiān)測到診斷,從轉(zhuǎn)動機(jī)械到其他設(shè)備、從振動到其他參數(shù),從本地到遠(yuǎn)程的發(fā)展。

從離線到在線:過去,由于傳感器和數(shù)據(jù)采集器價(jià)格高昂,早期的狀態(tài)監(jiān)測都以離線式為主。一臺可移動的數(shù)據(jù)采集系統(tǒng),定期或不定期對多臺機(jī)械設(shè)備進(jìn)行不連續(xù)地?cái)?shù)據(jù)采樣,然后分析機(jī)器的狀況。而現(xiàn)在,隨著傳感器、模數(shù)轉(zhuǎn)換器(A/D) 和計(jì)算等成本下降,越來越多的機(jī)械設(shè)備能夠支付在線監(jiān)測的投資,從而實(shí)現(xiàn)了連續(xù)的數(shù)據(jù)采集。其好處是可以隨時(shí)了解機(jī)械設(shè)備的運(yùn)行狀況,并根據(jù)狀況采取合理的運(yùn)行維護(hù)措施。

從監(jiān)測到診斷:以往,監(jiān)測系統(tǒng)僅提供一些狀態(tài)參數(shù)的數(shù)值,展示這些參數(shù)的變化趨勢,起到監(jiān)測作用。如今,得益于信號處理技術(shù)的廣泛采用,通過傅里葉變換、模式識別等算法,從信號中分離出與故障相關(guān)的敏感成分,使得分析和診斷功能不斷加強(qiáng)。經(jīng)過專業(yè)訓(xùn)練的工程師可以通過數(shù)據(jù)解讀,分析和判斷機(jī)械設(shè)備的故障。

從轉(zhuǎn)動機(jī)械到其他設(shè)備、從振動到其他參數(shù):針對轉(zhuǎn)動機(jī)械的振動監(jiān)測最早開始廣泛采用監(jiān)測技術(shù),發(fā)展至今已經(jīng)超過了50年。而今,隨著紅外熱成像、超聲、激光等新傳感技術(shù)的發(fā)展,狀態(tài)監(jiān)測應(yīng)用的對象也擴(kuò)展到更廣泛的設(shè)備和資產(chǎn)上,應(yīng)用領(lǐng)域大大拓展。

從本地到遠(yuǎn)程:隨著網(wǎng)絡(luò)技術(shù)的發(fā)展,狀態(tài)監(jiān)測從本地監(jiān)測逐步發(fā)展為遠(yuǎn)程監(jiān)測。用戶可以方便地將數(shù)據(jù)分享給千里之外的設(shè)備專家,以獲得專業(yè)的分析診斷服務(wù)。

瞻未來:狀態(tài)監(jiān)測演進(jìn)方向

狀態(tài)監(jiān)測經(jīng)過數(shù)十年的發(fā)展,在未來又會怎樣演進(jìn)呢?以下是一些可能的發(fā)展趨勢:

從維護(hù)到資產(chǎn)管理再到服務(wù)的新模式:狀態(tài)監(jiān)測目前是預(yù)知性維修的重要組成部分。近兩年,一些先進(jìn)企業(yè),如中國石化、神華集團(tuán)等,在智能工廠項(xiàng)目中,將狀態(tài)監(jiān)測作為資產(chǎn)管理的核心模塊、評價(jià)和管理企業(yè)生產(chǎn)的核心資產(chǎn)。隨著行業(yè)中專業(yè)分工的不斷深化,狀態(tài)監(jiān)測將回歸到本原,成為設(shè)備制造商和專業(yè)服務(wù)商為設(shè)備用戶提供全生命周期增值服務(wù)的重要基礎(chǔ)和手段,狀態(tài)監(jiān)測將由技術(shù)導(dǎo)向轉(zhuǎn)變?yōu)榉⻊?wù)導(dǎo)向。甚至,狀態(tài)監(jiān)測可以為重要設(shè)備、資產(chǎn)的金融保險(xiǎn)服務(wù)創(chuàng)新創(chuàng)造條件。如德國安聯(lián)保險(xiǎn),對配備合格狀態(tài)監(jiān)測系統(tǒng)的風(fēng)力發(fā)電機(jī)提供更優(yōu)惠的保費(fèi)。

狀態(tài)監(jiān)測加快普及:隨著模數(shù)轉(zhuǎn)換器(A/D) 、微機(jī)電系統(tǒng)(MEMS) 發(fā)展,IT技術(shù)成本不斷降低,狀態(tài)監(jiān)測將進(jìn)入快速普及期。以往由于成本高企,由關(guān)鍵設(shè)備獨(dú)享的技術(shù),將越來越普及化。如沈鼓測控公司最新推出的SG2000機(jī)泵群無線• 云監(jiān)測系統(tǒng),采用微機(jī)電系統(tǒng)(MEMS) 傳感器、

物聯(lián)網(wǎng)通訊、電池供電,一個(gè)傳感器可提供三軸向振動和溫度等10個(gè)參數(shù)的云端在線監(jiān)測,而其傳感器的售價(jià)比傳統(tǒng)單軸向加速度傳感器的三分之一還低。這一產(chǎn)品,使之前昂貴的“奢侈品”變成了免維護(hù)、拋棄型的消費(fèi)品,未來應(yīng)用范圍不可限量。

專家智慧與人工智能相輔相成:在狀態(tài)監(jiān)測發(fā)展之初,一些國內(nèi)外廠商和院校研究開發(fā)了基于決策樹或推理機(jī)的所謂“專家系統(tǒng)” ,但20多年的使用結(jié)果,并未讓用戶信服。如今人工智能如火如荼,又讓人們對狀態(tài)監(jiān)測實(shí)現(xiàn)智能診斷燃起了希望。然而,監(jiān)測對象的多樣性、復(fù)雜性和數(shù)量的有限性,決定了狀態(tài)監(jiān)測的大數(shù)據(jù)和人工智能將比商業(yè)大數(shù)據(jù)和人工智能更具挑戰(zhàn)性。因此,在設(shè)定目標(biāo)時(shí),不應(yīng)好高騖遠(yuǎn)地設(shè)定為替代專家,而是定位為專家智慧與人工智能相輔相成,使大數(shù)據(jù)和人工智能成為專家的“助手” ,提高專家診斷的效率和準(zhǔn)確性。

從單機(jī)向集約發(fā)展:隨著信息系統(tǒng)不斷發(fā)展,智能工廠示范項(xiàng)目逐步落地,狀態(tài)監(jiān)測數(shù)據(jù)的“豎井”被打破。以往互不聯(lián)通的專業(yè)系統(tǒng)數(shù)據(jù),已經(jīng)逐步實(shí)現(xiàn)互聯(lián)互通。旋轉(zhuǎn)設(shè)備監(jiān)測數(shù)據(jù)、電氣監(jiān)測數(shù)據(jù)、腐蝕監(jiān)測數(shù)據(jù)和控制系統(tǒng)數(shù)據(jù)都將實(shí)現(xiàn)互聯(lián)互通,為人工智能挖掘數(shù)據(jù)創(chuàng)造更好的條件。

社交化、眾包化發(fā)展:如今微信已經(jīng)成為不可或缺的社交途徑。預(yù)測狀態(tài)監(jiān)測也將不可避免地在垂直領(lǐng)域?qū)崿F(xiàn)社交化和眾包化。比如沈鼓云服務(wù)平臺正在探索“互聯(lián)網(wǎng)+”時(shí)代下狀態(tài)監(jiān)測的社交化發(fā)展,其創(chuàng)建的微信公眾號“設(shè)備管理研習(xí)社” 已經(jīng)積累了 1萬名訂閱用戶。現(xiàn)在,正打造集合狀態(tài)監(jiān)測、專業(yè)社交、知識分享、服務(wù)眾包功能于一體的移動應(yīng)用 APP。

述實(shí)例: “沈鼓云”全生命周期服務(wù)

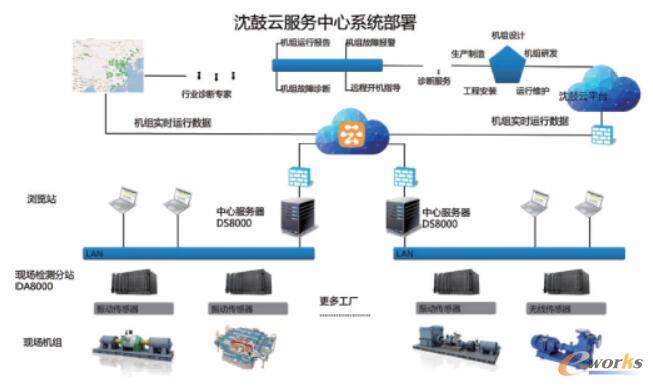

沈陽鼓風(fēng)機(jī)集團(tuán)股份有限公司是以重大技術(shù)裝備國產(chǎn)化為己任的中國機(jī)械工業(yè)100強(qiáng)企業(yè)。沈鼓集團(tuán)十分重視商業(yè)模式的刨新和新技術(shù)的研究應(yīng)用,于2012年提出了“由制造向服務(wù)轉(zhuǎn)型”的發(fā)展戰(zhàn)略。沈鼓測控公司以自主研發(fā)的機(jī)組監(jiān)測系統(tǒng)SG8000和遠(yuǎn)程監(jiān)測中心為基礎(chǔ),打造沈鼓云服務(wù)平臺,打通機(jī)組服務(wù)全流程,以實(shí)現(xiàn)數(shù)據(jù)軀動的機(jī)組全生命周期服務(wù)。

沈鼓云服務(wù)平臺實(shí)踐了“互聯(lián)網(wǎng)+生產(chǎn)性服務(wù)”模式,用戶遍布全國,現(xiàn)已在線接入162家機(jī)構(gòu)、機(jī)組數(shù)達(dá)1232臺。遠(yuǎn)程監(jiān)測及故障診斷中心會同沈鼓設(shè)計(jì)、制造、試產(chǎn)、故障診斷專家組,為用戶提供實(shí)時(shí)、遠(yuǎn)程、在線監(jiān)測服務(wù),系統(tǒng)實(shí)時(shí)預(yù)警1800多次,診斷服務(wù)1600余次,臨時(shí)診斷87次,應(yīng)用戶的邀請到現(xiàn)場診斷53次。

沈鼓云服務(wù)平臺幫助沈鼓集團(tuán)榮獲了“互聯(lián)網(wǎng)與工業(yè)融合創(chuàng)新試點(diǎn)企業(yè)” 、“遼寧省智能制造及智能服務(wù)試點(diǎn)示范標(biāo)桿企業(yè)” 榮譽(yù)稱號,并獲評工信部頒發(fā)的“中國‘互聯(lián)網(wǎng)+ ’行動百佳實(shí)踐案例”和“智能制造試點(diǎn)示范”稱號。目前,沈鼓測控正在中國機(jī)械工業(yè)聯(lián)合會的支持下,牽頭制定《旋轉(zhuǎn)機(jī)械遠(yuǎn)程狀態(tài)監(jiān)測及診斷服務(wù)平臺數(shù)據(jù)標(biāo)準(zhǔn)》。此項(xiàng)標(biāo)準(zhǔn)已有上海電氣、東方電氣、陜鼓動力、杭汽輪、三一集團(tuán)、西安交大、華能集團(tuán)、中國石化、中煤集團(tuán)等大型企業(yè)共同參與。

經(jīng)過用戶需求分析和技術(shù)積累,結(jié)合互聯(lián)網(wǎng)思維,沈鼓測控公司推出了一款集無線

物聯(lián)網(wǎng)、低功耗MEMS傳感技術(shù)于一體,可掃碼部署,能在手機(jī)、平板電腦、PC多屏顯示,并能實(shí)現(xiàn)云端和本地?cái)?shù)據(jù)存儲的SG2000機(jī)泵群無線•云監(jiān)測系統(tǒng)。這一云監(jiān)測系統(tǒng)采用的智能無線傳感器MCS202是一種“三軸振動+溫度測量”的新型數(shù)據(jù)采集裝置,內(nèi)置無線發(fā)射天線,基于LoRa (Long Range, 基于擴(kuò)頻技術(shù)的超遠(yuǎn)距離無線傳輸方案)的無線傳輸私有協(xié)議,可低功耗、長距離、無線傳輸。MCS202結(jié)構(gòu)緊湊,體積小巧,防坐、防水、防爆,便于安裝。

SG2000云監(jiān)測系統(tǒng)采用無線數(shù)字信號傳輸方式消除了長電纜傳輸帶來的噪聲干擾,整個(gè)測量系統(tǒng)具有極高的測量精度和抗干擾能力;星型網(wǎng)絡(luò)拓?fù)浣Y(jié)構(gòu)可以組成龐大的無線傳感器網(wǎng)絡(luò),可隨時(shí)隨地獲得機(jī)泵運(yùn)行狀態(tài)和報(bào)警信息,采集的數(shù)據(jù)可以實(shí)時(shí)無線傳輸至計(jì)算機(jī);根據(jù)現(xiàn)場通訊條件,智能自適應(yīng)波特率及數(shù)據(jù)傳輸間隔,特征值傳輸可視通訊距離2km,工廠實(shí)際使用距離500m (無明顯阻擋)。沈鼓云服務(wù)平臺適用于石油化工、油田、電力、生物、機(jī)泵制造廠等不同行業(yè)的客戶,為其提供專業(yè)的診斷服務(wù),幫助企業(yè)提升生產(chǎn)效率,避免潛伏的危機(jī)發(fā)生,降低生產(chǎn)運(yùn)營成本。

核心關(guān)注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:沈鼓云服務(wù),引領(lǐng)遠(yuǎn)程狀態(tài)監(jiān)測新趨勢

本文網(wǎng)址:http://www.guhuozai8.cn/html/consultation/10839724381.html