汽車制造企業ERP的選型

一般情況下,ERP軟件的選型需要考慮如下六個方面:軟件功能滿足程度;軟件技術水平;投入產出效益;軟件廠商實施支持力度與合作態度;實施難易程度;國際化經營與資本運做的需要等其他考慮。限于篇幅,此處僅對軟件功能滿足程度、軟件技術水平、投入產出效益做簡要說明。

(1)軟件功能滿足程度

首先,要滿足企業當前業務運做的需要;其次,要考慮能支持一定時期內業務發展的需要;另外,需要充分理解信息化管理模式與手工管理模式的不同,對手工管理模式下的業務流程要考慮優化或重組的需要。軟件功能需求分析的邏輯思路如圖1所示:從企業業務發展戰略目標與管理模式出發,梳理、優化業務與管理流程,確定關鍵業務需求與改進目標(即應用架構藍圖),然后再對軟件進行評估與選擇。

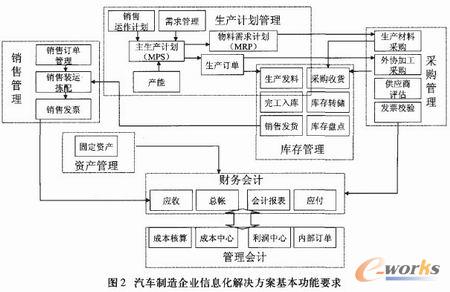

通常汽車制造企業信息化的基本要求在于實現采購、庫存、生產、銷售的價值鏈的互動,并根據信息化水平的提高逐步展開與深化。參見圖2。

(2)軟件技術水平

先進性:軟件的體系結構是否符合技術潮流與原有系統融為一體。

(3)投入產出效益

ERP實施成本可以分為直接成本與間接成本兩個方面。直接成本包括四部分:軟件(ERP軟件、操作系統、數據庫等X咨詢與服務(咨詢公司或軟件廠商的服務費用l硬件(PC、服務器、網絡建設等)}運營維護與升級。間接成本主要指企業(甲方)自身的非現金投入,也可包括三部分:甲方項目組人員的投入;甲方業務人員的投入(可考慮為甲方項目組人員投入的兩倍左右);ERP實施對甲方業務正常運作的影響。

產出效益的分析則往往因企業關注重點的不同而不同。鑒于篇幅,此處僅給出幾個一般的統計數據做參考,但需要特別說明的是,ERP的實施伴隨著管理水平的全面提升與改造(包括流程優化、管理制度與績效考核體系的健全等),因此ERP帶來的效益的定量指標是管理與信息化綜合的結果,不能簡單歸為ERP的效益指標。

在物料管理方面,各級管理人員通過ERP系統可以精確、及時掌握庫存和在制品數據。通過物料需求計劃(MRP),把物料供應計劃與生產計劃緊密銜接,減少了物料采購與生產的盲目性,并可改變傳統的按臺套管理方式而采用按零件提前期管理,大大減少車間在制品的積壓。根據部分企業統計數據,庫存和在制品可減少20%~30%,庫存的盤點誤差可控制在1%~2%。在生產管理方面,成功實施ERP的企業能夠減少裝配面積10%~30%,減少加班工時20%~50%,減少物料短缺率60%~80%,提高勞動生產率5%~15%。在資金與成本方面,可提高資金周轉次數50%~200%,降低制造成本5%~12%。在客戶服務方面,按期交貨履約率一般可達到90%以上。

汽車制造企業ERP實施的要點

在實施時一般大型ERP系統均會提供一套符合其系統特點并已經有過成功實踐的實施方法,咨詢公司與甲方項目組需要根據企業的具體情況進行調整。此處根據一些經驗給出部分關注要點,供參考。

(1)企業與業務部門的主體意識

ERP項目旨在提升企業的管理水平,它將不同于一般的建設性投資項目。與咨詢公司簽定合同的時刻,才意味著艱難的ERP實施與管理變革過程的開始。象一個人需要進行健身而請了一位健身教練或陪練,教練水平的高低將使健身者少走很多彎路,但健身的效果在于健身者自己的主動投入。因此我們說,企業(甲方)必須有主體意識才能保證企業信息化的成功。

這種主體意識的第二個層面表現在業務部門的主體意識。企業信息化是手段,而管理水平提升是目的。ERP實施不應錯把手段當目的。業務部門作為管理變革的主體,投入成本應是企業信息技術部門的兩倍或更多。

有時我們常說可以把“管理”分解為“管”和“理”。“管”可以指企業管理者進行的日常溝通、協調、控制等傳統管理工作;“理”是指對業務與管理流程進行優化的過程,是制定管理標準、管理制度與績效考核體系的過程。知識經濟時代的“管理者”,應把更多的精力投入到理順業務與管理流程上來,而從傳統的管理工作中解放出來。ERP實施正是各個業務部門“一把手”建立管理標準、固化業務流程的機會。

(2)正確面對我國汽車制造企業的管理水平與信息化現狀

對于發達國家的汽車制造企業來說,從20世紀初便開始致力于企業基礎管理水平的不斷改造與提升,發展至今,已經建立了較強的管理體系。企業外部的分工協作模式也經過了長期的優化磨合過程而趨于穩定。ERP的引入,伴隨著管理模式的演化,通常達到了信息化與管理提升的互動,獲得了成效。而我國汽車制造企業的管理基礎與信息化水平與發達國家相比,存在巨大的差距。對于我國多數企業的內部管理水平來說,還沒有建立健全符合市場經濟要求的現代企業制度與運作體系,業務與管理流程不合理,基本管理數據不齊備。對于企業外部,社會化協作分工體系和供應鏈結構也存在很多不合理的地方有待改進。部分企業更面臨產權變革、資本運作、產品結構化調整、銷售渠道重整等重大變革之中,為信息化建設帶來了困難。因此ERP的建設一定要考慮企業的具體現狀,確定切實可行的建設目標。

(3)汽車制造企業具有很高的管理與技術復雜性

汽車是由成千上萬個零件組成的一個復雜整體。汽車制造至少包含發動機、變速器,以及鋼板車身的生產制造。發動機、傳動系統制造涉及到鑄造、鍛造、機械加工、熱處理和裝配;而車身制造則涉及到沖壓、焊接、油漆和裝配。另外,汽車制造還包括許多其它專門技術。由于品種的多樣性,需要很多部門以及協作廠的密切配合,汽車工廠的經營管理包含著對大量人員、眾多部門和大量零部件的控制問題。區別汽車工業和其他工業的正是制造復雜總成(指不同零部件組成的應用,功能上的大部件)的高效率(在汽車工業中,生產節拍為40~60S是很平常的)。

對于專業化性質很強的小零件,汽車制造廠自行生產很難具有競爭力,在任何一個國家的汽車產業鏈中,幾乎都有一些零部件是需要專門的外協廠家固定生產的,如球軸承、滾柱軸承及車瓦、輪胎、化油器、懸架彈簧和減震器、液壓泵和柴油機油泵嘴。因此,外協的管理與協同具有很高的復雜度。

(4)企業信息化與管理提升的互動

汽車生產牽涉到眾多的掌握不同技術和負有各種職責的人,所以一個汽車制造企業實施ERP系統會遇到各種各樣的人的管理問題,而且比其他行業更復雜。事實上,ERP的實施與管理水平的提升是一個互動的關系,而不是一個簡單的先后關系。這種互動反映在ERP的實施以管理水平的提升為目的,同時ERP的成功實施與運用需要以管理水平的提升與規范為前提和保障。

根據Hammer與Champy的定義,BPR是“對企業的業務流程(Process)進行根本性(Fundamental)再思考和徹底性(Radical)再設計,從而獲得在成本、質量、服務和速度等方面業績的戲劇性的(Dramatic)改善”。其基本內涵就是以作業流程為中心,擺脫傳統組織分工理論的束縛,提倡面向顧客、組織變通、員工授權及正確地運用信息技術,達到適應快速變動的環境的目的。業務流程重組的理論是強調對流程的全新設計,但在實際操作過程中,大多項目(包括國外的一些經典BPR項目)采用的并非是一種全新設計的方法,而融入了BPI(Business Process Improvement)的思想。因此流程設計時不應強調在理論上區分流程優化與流程重組的概念,應根據企業的實際需要來取舍。

為了保證流程管理的落實,必須考慮組織、崗位、績效、激勵、制度、報表、IT支持等配套問題。流程的變革要求對崗位、部門的職責進行調整,必要的管理制度與績效評估則是保證業務流程有效運行的重要手段。通過ERP實施、流程化管理以及各種配套管理措施的制定、執行和改進,最終全面提升企業的管理水平。

(5)主數據準備與維護

在汽車制造企業ERP實施與運行過程中,主數據收集與維護的準確性和及時性是非常重要的,包括物料主數據、BOM、工藝路線、作業耗用量、作業價格等,主數據是系統得以正確運行的基礎。

汽車制造企業相對其他行業來講,主數據準備與維護工作要更加艱巨。一輛汽車所需要的零件有幾萬個,加上復雜的工藝,這些數據往往使管理人員如入迷宮;BOM(Bill Of Material,物料清單,即生產某一輛汽車所需要的各種零部件以及各個部件之間的關系)的層次多,由于汽車行業本身作業的類型和工藝的特殊性造成BOM結構非常復雜;選裝管理:對一種車型一般存在顏色、類型(標準性、舒適型、豪華型)、排量等方面的選裝(例如存在5種顏色、3種類型、2個排量選擇時,該車型將存在30種變化),而且選裝件中存在多種邏輯關系(如選裝1.8T發動機則表示除發動機為1.8T外許多組件也應選裝與1.8T發動機配套的組件)。

(6)系統的集成與擴展

與經銷商的訂貨管理系統的連接。生產計劃和供應商的供貨計劃都來源于銷售計劃,因此通常需要建立ERP與經銷商的訂貨管理系統的連接,傳遞經銷商的訂貨計劃及更改通知。銷售部門根據車型、類別、顏色、發動機等將訂單分類,傳遞給制造部,制造部在ERP系統中進行生產計劃的滾動修訂。在生產過程中,將生產進度發送給訂貨管理系統,經銷商可以查詢訂貨的進度及裝運情況。

與配件廠商的系統連接。整車廠每月對配件廠公布滾動3個月的生產預訂,臨近的一個月編制供貨日程表,指導供應商送貨,通過送貨變更單更改送貨日程表。此類信息都需要及時傳遞給供應商。如果供應商也有ERP系統則可通過EDI或供應鏈管理系統(SCM)完成數據的實時傳輸,保證供應商準時供貨,也可在系統中自動發送通知,讓供應商更改送貨計劃。

與條碼系統的接口,以及與其他設備的連接通過開發接口完成數據的傳遞。

(7)人力資源的投入與“一把手工程”的落實

當企業決策者在展望企業信息化的美好前景時,更應該清楚的認識到企業信息化是一項先投入后產出的戰略性過程。企業信息化初期(如基礎數據的準備與維護等)需要增加人員投入,而提高效率是一個長期、漸進的過程。

企業的大多重要活動都需要冠以“一把手工程”以示其重要與重視,ERP的實施也不例外,但關鍵應在于如何落實。“一把手工程”的落實可考慮四個方面:堅定信心,新的業務流程與管理規范的執行、權利和利益的調整勢必使信息化道路困難重重,一把手態度的動搖往往使管理變革反彈;把握方向,業務戰略決定IT戰略,因此一把手需要根據業務戰略情況把握方向,統一規劃,逐步實施,確定什么時機上項目;資源保障,一把手要給的資源首先是自己,是自己的時間、精力,是自己的權威所帶來的推動力,其次是硬件、軟件、咨詢顧問、資金、人員;關鍵決策,一些關鍵環節必須一把手進行決策,包括咨詢公司選取、軟件選型、項目啟動、業務流程確認、系統上線動員等。

“一把手”根據企業的具體管理機制有時是指高層領導團隊,或指企業的決策者,與名片上的稱呼可能沒有直接關系。另外還應充分認識到高層領導的重視不能代替中層干部的積極參與。ERP的實施牽涉到多個業務部門與團體,任何一個環節都可能造成項目實施的失敗,或嚴重影響項目的整體實施效果。

(8)規避變革風險

前文已述及,ERP的實施是一個管理變革問題,對ERP的失敗風險也已有很多文章討論,此處不贅述。鑒于企業信息化實施的失敗風險,目前的一種做法是引入變革管理的概念與思想。可以把企業變革導致困境的原因歸結為變革的意愿和員工的技能兩個方面:員工不愿意放棄原已經習慣了的工作環境和模式,或對變革有看法;員工不熟悉新的業務與管理模式及其新的方法和工具,或不具有變革的能力。針對變革的意愿,通常可以采取三個措施:營造并且傳遞變革的緊迫感;高層管理人員的支持和表率;考核、獎懲、必要的人事安排。針對員工的技能,亦可考慮三個方面:持續的溝通和教育;員工的積極參與、體會、了解;專題培訓、強化培訓。

另外要在ERP實施時堅持要事第一的原則,首先關注關鍵管理問題與流程,快速見效,從質變到量變。把更多的問題留到第二期來進行。

4結束語

企業的競爭首先是行業的競爭,我國汽車制造企業前幾年獲得了一個良好的發展機會,但多數企業在目前生產能力過剩的情況下已經充分認識到競爭的日益殘酷。

企業的競爭其次是供應鏈的競爭,包括企業內部供應鏈以及與營銷環節、外協廠家互動的外部供應鏈。ERP作為支撐供應鏈與企業規模化經營的手段,應引起我國汽車制造企業的充分重視。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:汽車制造企業ERP的選型與實施

本文網址:http://www.guhuozai8.cn/html/consultation/1082023172.html