1 引言

隨著汽車工業的高速發展,汽車在國內的廣泛普及,人們越來越多的對汽車有了更加深入的認識和理解。人們已經不再滿足于“擁有車”的狀態,而是對車的要求更加苛刻,對汽車的“舒適性”越來越有深刻的認識,作為汽車的重要評價指標“NVH(噪聲-Noise、振動-Vibration和平順性-Harshness)”的要求正在逐漸地成為人們購車的重要參考因素。本文以某皮卡的排檔桿在汽車熄火工況下的共振問題為基礎,進行試驗與數值仿真相結合的方法,切實解決了該換檔桿的共振問題,降低排檔桿的振動,從而提高汽車的舒適性。

2 模型的建立

2.1 實物模型

變速箱與排檔桿連接部位的實物照片如圖1所示:

圖1 變速箱與排檔桿連接部件(1.拉桿、2.彈簧頂針、3.力傳動臂、4.機架、5.排檔桿球鉸孔)

其中拉桿1與力傳動臂3固連,拉桿可以繞桿的軸向旋轉;頂針2為兩邊各一個,可起到拉桿和力傳動臂的位置恢復作用。通過試驗(試驗儀器設備測試)測得頂針內彈簧的剛度,在變速箱內空檔狀態下拉桿的徑向剛度值。

頂針內彈簧剛度測試結果如下圖2所示:

圖2 頂針內彈簧的剛度測試結果(測試報告)

測得頂針內彈簧剛度(選取圖中斜直線線性階段的斜率)取平均值為 6.2 N/mm。拉桿右端剛度采用 7.5e+4 N/mm,在變速箱檔位為空檔時幾乎類似于全約束,所以剛度值相對較大。

2.2 數值仿真模型

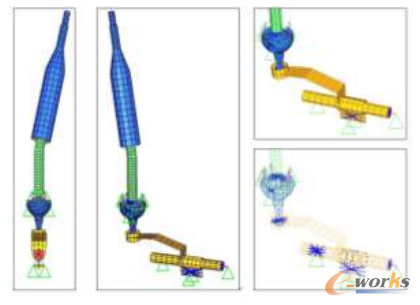

變速箱與排檔桿連接后整體數值計算模型如圖3所示:

圖3 排檔桿與變速箱連接整體圖

圖中粉色采用Cbush單元模擬各個彈性連接處的彈簧,球頭上六根Cbush單元為對稱分布,且各個單元將球頭平面分成六等分,即,單元間夾角為60度,每個單元上端部分別采用六自由度全約束,這樣模擬球頭的限位彈簧分別具有拉壓剛度的自動調整特性,這樣對稱分布能夠很好的模擬此處限位彈彈簧實際工作功能。球頭中部帶有兩邊對稱的兩個圓柱旋轉副,端部用1、3、5(X、Z和繞Y軸旋轉約束)約束,釋放Y向、繞X軸旋轉和繞Z軸旋轉的自由度,這樣使得球頭能夠與實際工作工況相一致。拉桿中間兩邊對稱的粉色Cbush單元模擬頂針內彈簧(其剛度值試驗測得如上圖2),其中左右單元的約束采用六自由度全約束,用于模擬頂針與機架(變速箱箱體)的固定連接。拉桿左側約束采用1、2、4、5(X、Y、繞X軸旋轉和繞Y軸旋轉約束)約束,釋放Z向移動、和繞Z向旋轉的自由度(此處Z 向為與拉桿圓柱中心線徑向平行的方向)。拉桿右端Cbush為拉桿與變速箱換檔插拔向來連接端,其剛度值采用7.5e+4 N/mm,前邊已經提到。排檔桿球頭采用質量集中CONM2單元來模擬,球頭質量為0.13kg。

3.結果分析

3.1 仿真結果分析

采用模態分析方法,在此計算軟件提供三類解法:

1)跟蹤法 (Tracking method);

2) 變換法 (Tromsformation method);

3)蘭索士法(Lanczos method)蘭索士(Lanczos)法是一種將跟蹤法和變換組合起來的新的特征值解法;

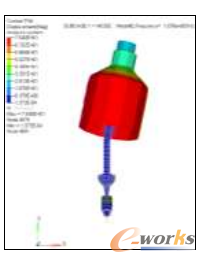

對計算非常大的稀疏矩陣幾個特征值問題最有效;蘭索士法用模型數據卡EIGRL描述,用情況控制METHOD選取,本文推薦采用蘭索士(Lanczos)法。 計算結果如圖4-圖6所示:

圖4 第一階9.33Hz左右搖擺振型

圖5 第二階10.78Hz殼體擴張振型

圖6 第三階12.97Hz前后搖擺振型

數值仿真結果分別為第一階左右要變振型9.33Hz、第二階殼體擴張振型10.78Hz和前后搖擺振型12.97Hz。

3.2 實測結果分析

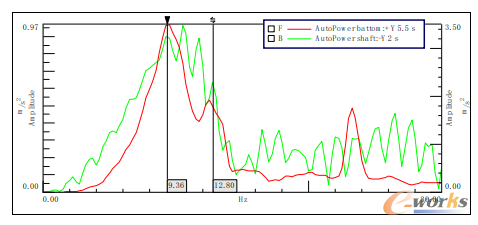

測量發動機熄火過程中排檔桿的振動頻響曲線,同時測試動力總成的振動頻響曲線,測試結果曲線如圖7、圖8所示:

圖7 發動機熄火后排檔桿的頻響曲線

圖8 發動機熄火后動力總成的頻響曲線

其中,排檔桿的響應峰值如圖中所示:分別為9.35Hz、10.63Hz和12.80Hz,與數值仿真的結果9.33Hz、10.78Hz和12.97Hz分別相吻合,三者之間的差值分別為0.03Hz、-0.15Hz和-0.17Hz,誤差小于1.5Hz以下,認為是可以接受的。

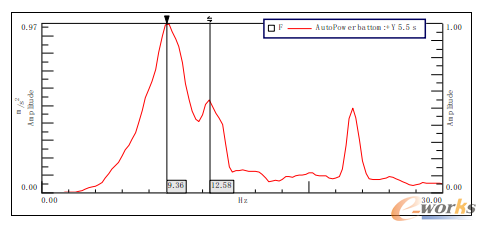

將動力總成、排檔桿的頻響曲線合成在一個圖層中如圖9所示:

圖9 頻響曲線合成圖

從圖9中可以發現:動力總成的振動頻率為9.36Hz、12.58Hz與排檔桿的振動頻率9.35Hz、12.80Hz相吻合,產生共振,這與仿真計算結果相吻合。

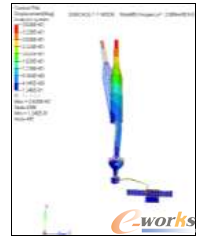

3.3 數值仿真指導整改

將球頭的質量增加到270g,排檔桿手柄的力矩比例增大0.15,降低手柄殼體內的橡膠剛度,進行仿真計算后排檔桿的約束模態計算結果如圖10和圖11所示:

圖10 第一階6.86Hz左右搖擺振型

圖11 第二階29.00Hz前后搖擺振型

從改變參數后計算的結果發現:排檔桿的一階左右搖擺振型的固有頻率從9.33Hz降低到6.86Hz,固有頻率降低了2.47Hz,降幅相對較大,錯開了發動機的一階固有頻率9.36Hz,二階前后搖擺振型的固有頻率從12.97Hz增大到29.00Hz,增幅為16.03Hz,遠遠避開了發動機的二階固有頻率,可見此方案能夠使得排檔桿于發動機的前兩階固有頻率完全相互避開,避免共振的再次產生。經過試驗也證明了此方案的可行性。所以,在做好前提的結構和固有參數的科學選取的前提下,用仿真模擬計算,來指導試驗測試有很大的現實意義。

4 結論

A.利用LMS Test Lab軟件進行實測分析,并通過數值仿真計算模擬實際工況,為解決實際問題提供很好的問題再現能力,為下一步問題的整改提供了可行可信手段。

B.通過進一步分析,本案例分別對改變球頭質量、改變殼體內橡膠的剛度、改變手柄的力矩比例和改變頂針的剛度值等幾種組合方案進行了仿真計算,其計算結果與實測結果相吻合,提出了最優方案。

C.最后解決了排檔桿的共振問題,將球頭質量增加到270g,排檔手柄力矩比例增大0.15,同時降低殼體內橡膠剛度。在做好前提的結構和固有參數的科學選取的前提下,用仿真模擬計算,來指導試驗測試有很大的現實意義。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:某皮卡車排檔桿共振問題仿真研究