一、汽車行業應用RFID的必要性

行業質量法規

隨著我國汽車行業相關法律法規的不斷完善及消費者對產品質量的要求越加嚴格,生產商對產品質量的要求也越發嚴格,這就要求各廠商都要采取有效的質量管理手段,以便及時、準確的獲取和保存生產過程中的各項質量指標和檢驗結果。

柔性化制造

為了滿足消費者的個性化需求及提高企業自身的生產線利用率,汽車及發動機廠商越來越多地采用混線生產模式。即一條生產線生產多種型號的產品。在此種生產模式下,需要根據生產排產要求,將生產信息寫入到RFID標簽中,當工件到達相應工位時,通過RFID讀寫裝置,讀取與工位對應的生產信息。在生產過程中,通過讀/寫裝置,記錄生產過程信息、檢驗信息、物料信息等。上述信息均可通過PLC傳遞至生產過程監控系統(PMC),進行處理與分析,從而實現整個制造過程的透明化、信息化。

JIT物流

通過制造執行系統(MES)與RFID技術的集成使用,來實現物料拉動與準時配送。生產管理者需要知道在任一時刻,各種車型車身的位置和生產狀況,通過在滑橇或托盤上安裝RFID標簽,在工件物流的上線節點、關鍵工位節點等位置安裝RFID讀寫器,讀取當前工位所需要安裝的物料,并統計物料使用狀況,當物料現存量低于安全閥值時,系統自動予以缺件報警,保證生產有效進行。

適應惡劣環境

涂裝車間生產環境相當惡劣,不但有金屬漆的飛濺,還有高溫接近+200℃的烘烤工序。這種環境下采用條碼是不可能的,而必須用到RFID來完成對整個生產流程工步的控制和生產信息的追溯。

準確的質量追溯

發動機裝配線以缸體為基本載體將發動機零部件組裝成發動機總成,包括主裝線、分裝線和檢測等環節。控制的重點為裝配精度、力矩、試驗結果及裝配過程中發生的缺陷,并對缸體、缸蓋、曲軸、凸輪軸、連桿、缸套、飛輪、進排器管、油泵、燃油系統、鏈條、發電機等關鍵部件進行批次追蹤。采用RFID,對裝配設備的重要參數進行記錄,對裝配過程合格品和不合格品進行管理控制,實現對生產信息的全程追蹤。

二、鑫海智橋RFID系統在汽車行業的應用

長春一汽轎車股份有限公司

長春一汽轎車總裝車間是典型的混線生產模式,為了保證共線混流生產的裝配質量,杜絕整車裝配過程中的漏裝、錯裝,實現裝配過程控制、關鍵制造資源的跟蹤以及數據智能分析,一汽轎車采用了鑫海智橋基于RFID技術的“裝配防錯及質量追溯管理平臺”。

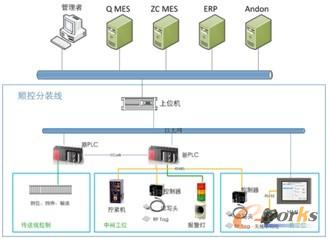

平臺整體業務流程如下:當工件上線時,系統通過首工位的上位機,將MES系統中的車型、車序、VIN碼等生產序列信息寫入RFID標簽;當吊具到達工位時,通過讀寫裝置讀取RFID標簽中數據,將待裝物料、工藝要求等信息,顯示在“人機交互界面”(HMI)上,并且通過與設備控制PLC集成,自動調用車型對應的加工參數。當工件放行時,系統將加工過程數據、加工人員信息、裝配物料信息等數據寫入RFID標簽,實現現場作業數據實時采集,從根本上解決了漏裝、錯裝問題,提升了產品品質。

圖1:系統網絡部署

中國重型汽車集團有限公司

為實現車間透明化生產和敏捷制造,通過提升產品質量,打造企業核心競爭力。中國重汽集團下屬的濟南動力有限公司、杭州發動機有限公司先后采用了鑫海智橋的“基于RFID技術的裝配線控制系統”。

在應用該系統后,實現了動態的存儲每個工位作業內容的信息;對生產線上實現并行管理,使需求計劃更加及時準確;實現JIT,減少時間和資源的浪費;通過與鑫海智橋制造執行系統(ZQ MES)無縫融合,追蹤每個產品的加工信息,跟其他部門進行有效交流,帶來了可觀的間接效益;更為重要的是,它把生產過程中的數據存儲在標簽中,可以減少網絡架設的成本,部分地點和部門甚至不需要終端的延伸,信息系統發生災難時,生產過程數據也能夠得以保全。

中國重汽集團通過引入鑫海智橋的“基于RFID技術的裝配線控制系統”及“鑫海智橋制造執行系統”,為重汽實現JIT拉動模式、Lean精益生產、TQM全面質量管理、生產實時監控、RoHS/WEEE無害生產打下了堅實基礎。

結束語

RFID技術給企業帶來的效益并非只是比條形碼更有效的讀寫手段,單一技術上的改進,不能引發企業本身的根本性轉變和創新。

要實現生產過程管控根本上的轉變和創新,除了引進新技術,更要對企業軟件系統進行統一規劃與升級,整合企業現有的各種資源,優化流程,只有這樣才能把RFID技術的價值發揮至極,給企業帶來更高的效益。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:RFID技術在汽車及發動機制造行業的應用