我從事MRP實(shí)施也有20幾年了,寫這篇分析文章旨在幫助制造企業(yè)在使用MRP時(shí),要揚(yáng)長(zhǎng)避短,清醒認(rèn)識(shí)MRP的本質(zhì),同時(shí),在工業(yè)4.0、中國(guó)制造2025的智能制造戰(zhàn)略下,敦促我們的

ERP軟件業(yè),完善MRP,改進(jìn)MRP,使其真正的滿足制造企業(yè)實(shí)現(xiàn)智能制造的“大腦”計(jì)劃排程的需要。

當(dāng)然,未來(lái)計(jì)劃排程APS智能優(yōu)化算法會(huì)內(nèi)嵌入產(chǎn)品、設(shè)備、工藝、物料或工程系統(tǒng)中,分布式監(jiān)測(cè)、控制其運(yùn)行。但是,其高級(jí)計(jì)劃排程的算法機(jī)理依然存在。

我們經(jīng)常聽到這些言論:

1、“如果連MRP都用不起來(lái),那么,就別提APS了”。

實(shí)際上,這句話只對(duì)了一半,如果基礎(chǔ)數(shù)據(jù)不準(zhǔn),沒有規(guī)范的流程,當(dāng)然MRP用不起來(lái)。但是,如果基礎(chǔ)數(shù)據(jù)準(zhǔn)確了,流程也規(guī)范了,很多企業(yè)發(fā)現(xiàn)MRP還是用不起來(lái)。

4、“很多情況跑不了MRP,因?yàn)閮纱笤颍珺OM不準(zhǔn),庫(kù)存不準(zhǔn)”。

不錯(cuò),但還有一個(gè)對(duì)計(jì)劃的重要原因時(shí)間不準(zhǔn)。因?yàn)樾枰A(yù)設(shè)平均提前期,導(dǎo)致計(jì)劃結(jié)果時(shí)間都不準(zhǔn)。

2、“如果跑不起來(lái)MRP,就覺得不能算

ERP了”。

這是對(duì)

ERP的誤解,當(dāng)初提出

ERP企業(yè)資源計(jì)劃愿意就是要集成優(yōu)化企業(yè)所有資源,為客戶服務(wù)。在當(dāng)時(shí)的歷史條件下,計(jì)劃排程領(lǐng)域使用了非智能算法的MRP計(jì)劃。現(xiàn)在,已經(jīng)到了追求智能時(shí)代,為什么就不能讓ERP內(nèi)置或集成使用智能計(jì)劃?然而,已經(jīng)有ERP不使用MRP計(jì)劃模式而使用內(nèi)置的APS智能優(yōu)化計(jì)劃模式。

3、“單跑MRP不行,一定要MPS+MRP實(shí)施才行“。

實(shí)際上MPS的算法和MRP的算法是一樣的。MPS準(zhǔn)確的翻譯應(yīng)該是主生產(chǎn)排程(Master Production Schedule),但還是要人為分析粗略產(chǎn)能RCCP,手工確定。或從需求計(jì)劃直接計(jì)劃過來(lái),其算法與MRP邏輯一樣。如果,每次都要人工通過產(chǎn)能介入MPS,多品種、小批量、高離散的制造環(huán)境就適應(yīng)不了。

5、“ERP能跑MRP,可以滿足絕大多數(shù)企業(yè)的需要,除非超過兩層一上的計(jì)劃和生產(chǎn)線排產(chǎn)、或多參數(shù)指標(biāo)需求...”。

肯定是某

ERP軟件公司御用顧問說(shuō)的,MRP還是可以用的,只是某軍太狡猾。除非...。

6、“MRP可以快速制定計(jì)劃”。

肯定是沒有用過MRP系統(tǒng)人說(shuō),MRP用的是批處理算法技術(shù),一般都是夜間批處理。至少在1-4小時(shí)。

6、“MRP可以快速調(diào)整計(jì)劃”。

一看就不是MRP的最終用戶,恰恰相反,一旦計(jì)劃已下達(dá),都是手工調(diào)整,一旦調(diào)整計(jì)劃如插單等變化,非常麻煩。

7、“MRP可以有效的監(jiān)督計(jì)劃的執(zhí)行”。

彌天大謊,整個(gè)MPS/MRP/RCCP/CRP計(jì)劃層次之間都沒有形成反饋與閉環(huán),一旦出現(xiàn)變化,都是手工應(yīng)對(duì)。沒有形成需求預(yù)測(cè)與訂單承諾、計(jì)劃與排產(chǎn)、排產(chǎn)與執(zhí)行、訂單承諾與訂單履約的四大閉環(huán),談何監(jiān)督與控制。

8、“中小制造企業(yè),比較簡(jiǎn)單,能跑個(gè)MRP也就夠了”。

制造業(yè)務(wù)的復(fù)雜并不取決于規(guī)模的大小,而是制造的行業(yè)與業(yè)態(tài)有關(guān),有的中小制造企業(yè)的信息化需求遠(yuǎn)大于中大型企業(yè)。比如OEM企業(yè)的訂單生產(chǎn)的難度、插單與現(xiàn)場(chǎng)的柔性、有競(jìng)爭(zhēng)力的交期和準(zhǔn)時(shí)交貨的壓力遠(yuǎn)遠(yuǎn)大于有的中大型企業(yè)。

總之,究其根本原因,MRP理論本身就具有缺陷與錯(cuò)誤。

MPS主生產(chǎn)計(jì)劃和MRP物料需求計(jì)劃的體系與方式,已很難適應(yīng)按需生產(chǎn)環(huán)境, 在實(shí)踐中,我們不能因?yàn)橹袊?guó)制造企業(yè)基礎(chǔ)管理薄弱或國(guó)內(nèi)外權(quán)威專家的早期言論而對(duì)MPS/MRP缺陷熟視無(wú)睹,只有對(duì)所謂經(jīng)典理論缺陷的分析,我們才能避免皇帝新裝的新童話再現(xiàn)。

一、BOM的模型缺陷

BOM(Billof Material)只是說(shuō)明了產(chǎn)品與物料的邏輯與數(shù)量構(gòu)成。在實(shí)踐中,有的企業(yè)的BOM設(shè)置了5-7層,通過層次來(lái)反映生產(chǎn)過程,層次之間是固定的提前期,導(dǎo)致運(yùn)算時(shí)間過長(zhǎng)和工期的不準(zhǔn)。其原因是BOM沒有反映工序、設(shè)備、資源的使用物料的量和地點(diǎn)位置。生產(chǎn)計(jì)劃排程過程中,應(yīng)該使用的是工序物料清單(Bill of Manufacturing),在工廠實(shí)踐中,BOM模型應(yīng)該是工序使用物料和機(jī)器、模具、人力等。只有受到機(jī)器產(chǎn)能、模具、人力等約束的計(jì)劃排程下的物料計(jì)劃才是有效的。

二、預(yù)設(shè)生產(chǎn)提前期的缺陷

生產(chǎn)提前期或提前期偏置不可能預(yù)先假設(shè)的。應(yīng)為影響提前期的因素很多,如批量多少、投入的設(shè)備與資源多少、是否平行移動(dòng)或工序重疊比例、同時(shí)混合生產(chǎn)的品種等。所以生產(chǎn)提前期應(yīng)該是預(yù)計(jì)劃排程的結(jié)果。

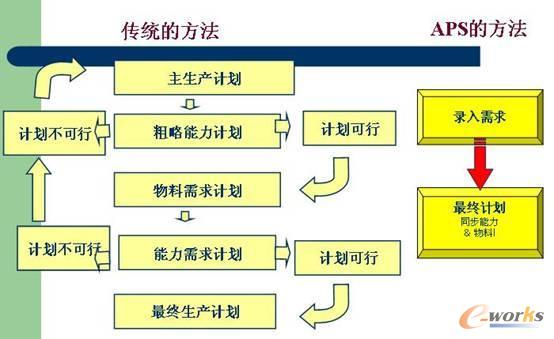

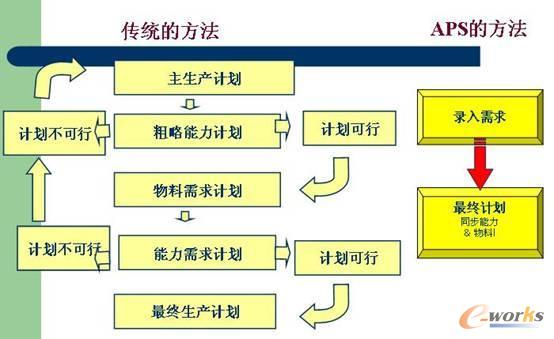

三、MPS/MRP是基于無(wú)限約束的、非智能優(yōu)化的計(jì)劃

它是假設(shè)資源(機(jī)器、人員、物料)無(wú)限的計(jì)劃排程,是不可行的計(jì)劃排程,通過CRP能力需求計(jì)劃分析手工調(diào)整,計(jì)劃與執(zhí)行的落差太大,不能匹配生產(chǎn)車間現(xiàn)場(chǎng)的資源產(chǎn)能與產(chǎn)線節(jié)拍。

四、MPS/MRP/RCCP/CRP計(jì)劃層次之間是順序的手工閉環(huán)

需求計(jì)劃需要RRP檢查能力; MPS需要RCCP來(lái)檢查能力;MRP需要CRP檢查能力,只能正向關(guān)聯(lián),一旦車間設(shè)備等資源能力出現(xiàn)問題,不能反向關(guān)聯(lián),只能手工來(lái)調(diào)整MPS,這就是所謂的閉環(huán)MRP(Closeloop MRP),根本不是自動(dòng)閉環(huán),難以適應(yīng)多品種小批量的變化。

五、不能動(dòng)態(tài)的、滾動(dòng)的計(jì)劃排程

車間實(shí)際執(zhí)行時(shí),一旦沒有按照生產(chǎn)訂單的開工或完工日期完成,不能根據(jù)實(shí)際開工或完工日期來(lái)進(jìn)行自動(dòng)的滾動(dòng)計(jì)劃排程。ERP的生產(chǎn)任務(wù)一旦下達(dá),日期只能手工修改。

六、資源不能可視化的監(jiān)控和調(diào)度

管理人員不能使用甘特圖交互運(yùn)作,調(diào)整的效果顯示不直觀和實(shí)時(shí),必須重新運(yùn)行計(jì)劃(批處理)才能反映出來(lái)。

七、不能處理優(yōu)先級(jí)等工廠規(guī)則的插單排程,不能模擬分析

工廠不可避免的插單、設(shè)備故障、缺料等意外的情況,不能提供類似what-if的情景分析與模擬等事前計(jì)劃、模擬、及比較分析等功能,幫助計(jì)劃人員做出正確的決策。

八、沒有基于規(guī)則優(yōu)化(如交貨期、最短加工時(shí)間),不支持算法優(yōu)化。

如沒有生產(chǎn)訂單下達(dá)規(guī)則,如解決哪個(gè)訂單先下達(dá),如按交貨期,優(yōu)先級(jí),生產(chǎn)訂單合并與分割等。沒有加工順序規(guī)則如當(dāng)資源不夠用時(shí), 生產(chǎn)訂單和負(fù)荷在排隊(duì),解決排隊(duì)的順序,如最短加工時(shí)間,最小工序數(shù)等。沒有優(yōu)化選擇規(guī)則:當(dāng)資源需要?jiǎng)討B(tài)選擇加工時(shí),也就是對(duì)順序規(guī)則從新選擇時(shí),如最小準(zhǔn)備時(shí)間規(guī)則等。沒有現(xiàn)場(chǎng)調(diào)度資源組成員分配規(guī)則:如當(dāng)須選擇多個(gè)資源,替代資源時(shí),如最小資源利用率資源。

不能支持優(yōu)化算法的多目標(biāo)計(jì)劃:如在滿足交貨期的前提下,延遲訂單最小化、資源負(fù)荷利用最大化、成品、在制品、原料庫(kù)存最小化、成本最小化的優(yōu)化的計(jì)劃排程。

九、不能計(jì)算CTP合理的交期(考慮物料、能力、模具、人員等)

接到銷售訂單,應(yīng)該根據(jù)物料需求展開與工單排程,再回溯配對(duì)訂單的方式,推算出更準(zhǔn)確的訂單交期,支持業(yè)務(wù)即時(shí)回覆訂單CTP (Capable to promise/ produce)的可用量承諾交期與生產(chǎn)能力承諾交期,提高交貨準(zhǔn)確度與客戶滿意度。

十、MRP是推式計(jì)劃,不能支持精益的拉式計(jì)劃

如果生產(chǎn)計(jì)劃排程不準(zhǔn)確且不靈活應(yīng)變,MRP勢(shì)必不準(zhǔn)確,哪再好庫(kù)存管理策略與技巧不能適應(yīng)制造的節(jié)拍,哪庫(kù)存不是積壓就是短缺。就更談不上精益JIT/JIS(Just in Sequence)供料、配送、喂料計(jì)劃。

十一、雖然,我們可以只用采購(gòu)件計(jì)劃,但是,采購(gòu)件的提前期是和制造提前期相關(guān)聯(lián)的,所以,通過制造件的不準(zhǔn)的提前期計(jì)算來(lái)的采購(gòu)物料的需求日期也是不對(duì)的。

十二、MRP不能支持對(duì)于按單和項(xiàng)目型生產(chǎn)模式下的溢出料的再分配計(jì)劃與多出的在途訂單分割再分配計(jì)劃和物料供應(yīng)的優(yōu)先級(jí)。

十三、MRP不能優(yōu)化工序之間的物料平衡最小化和標(biāo)準(zhǔn)在制預(yù)警。

十四、MRP不支持物料復(fù)雜、規(guī)則替代料計(jì)劃。

十五、MRP計(jì)劃不能支持鋼材尺寸、元器件版號(hào)、服裝顏色尺碼、零件公母配、聯(lián)/副產(chǎn)品、等級(jí)品、有效期等明細(xì)需求計(jì)劃。

確實(shí),現(xiàn)實(shí)中的工廠的生產(chǎn)計(jì)劃與控制面臨的巨大挑戰(zhàn)是:

(1)、相互沖突的生產(chǎn)計(jì)劃排程的目標(biāo)

-滿足客戶交貨期與產(chǎn)能不夠之間的矛盾

-產(chǎn)能最大化與成本最小化之間的矛盾

-庫(kù)存成本最小化與客戶需求的矛盾

-批量采購(gòu)與庫(kù)存最小化之間的矛盾

(2)、復(fù)雜多約束的生產(chǎn)現(xiàn)場(chǎng)

-復(fù)雜的工藝路徑對(duì)各種設(shè)備的特殊需求各不相同

-有限的生產(chǎn)設(shè)備,物料,庫(kù)存,人員的約束

-小批量多品種的生產(chǎn)模式

-精益生產(chǎn)的多品種節(jié)拍混排模式

(3)、動(dòng)態(tài)變動(dòng)的生產(chǎn)環(huán)境

-臨時(shí)訂單改變,緊急插單的需求

-產(chǎn)品流程變化,新產(chǎn)品研制流程的不確定性

-機(jī)器設(shè)備故障檢修,員工生病請(qǐng)假等

在智能制造的時(shí)代,ERP信息化管理系統(tǒng)應(yīng)該不斷的進(jìn)化,驅(qū)動(dòng)的因素主要是新興的業(yè)務(wù)實(shí)踐和新的信息技術(shù)。制造業(yè)的日趨成熟和商業(yè)化軟件的不斷完善,為信息化管理系統(tǒng)的發(fā)展創(chuàng)造了有利的條件。ERP信息化管理的計(jì)劃系統(tǒng)必須適應(yīng)多品種、小批量、按單定制生產(chǎn)的環(huán)境,嵌入精益制造、TOC、集成MES等柔性應(yīng)變的基因,才能給制造業(yè)以卓越的競(jìng)爭(zhēng)力。

總之,ERP的核心計(jì)劃體系將從MRP進(jìn)化到APS,車間調(diào)度與控制將進(jìn)化到精益MES取代。這是智能時(shí)代的呼喚。不管怎樣,我們需要一個(gè)新的智能計(jì)劃方法:在客戶訂單輸入時(shí), 能智能及時(shí)分配計(jì)劃,同時(shí)考慮人力產(chǎn)能、生產(chǎn)設(shè)備與工具產(chǎn)能排程、物料計(jì)劃,靈活的產(chǎn)生準(zhǔn)確的交貨計(jì)劃滿足客戶訂單。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:回歸理性:詳細(xì)分析MRP十五個(gè)缺陷

本文網(wǎng)址:http://www.guhuozai8.cn/html/consultation/10820618705.html